| 304不锈钢AOD冶炼过程脱碳保铬和铬烧损的研究 |

2. 广东广青金属科技有限公司, 广东阳江 529500

2. Guangdong Guangqing Metal Technology Co., Ltd., Yangjiang 529500, Guangdong, China

AOD冶炼工艺是一种氩氧脱碳法,是目前生产不锈钢使用最普遍的工艺,约占整个不锈钢产量的75%以上[1-2]。AOD炉冶炼是整个304炼钢生产流程中最为重要的环节,不但是质量控制的主要工序,更是不锈钢成本效益的关键环节,其中还原硅铁消耗、氩气消耗指标直接影响到成本,AOD炉脱碳效率指标更是衡量AOD炉操作水平高低的重要指标。

奥氏体不锈钢一般要求终点碳含量低于0.04%、终点铬含量高于18.0%,这对AOD冶炼实现脱碳保铬提出了更高的要求。AOD实现脱碳保铬除了与供气制度有关外,还受到钢液合金元素竞争氧化的影响。现阶段生产炉况条件下,主要存在实际冶炼温度和一氧化碳分压与终点碳含量控制不匹配的问题,一方面会使冶炼时间延长,不能及时根据碳含量变化切换供气模式,导致钢液铬元素烧损,另一方面还增加了还原期硅铁的消耗量,不利于降成本生产[3-7]。因此,针对AOD冶炼奥氏体不锈钢,有必要在明确脱碳保铬机理的基础上,研究提高脱碳保铬效率的技术,从而降低原辅料消耗,满足降成本的需要。

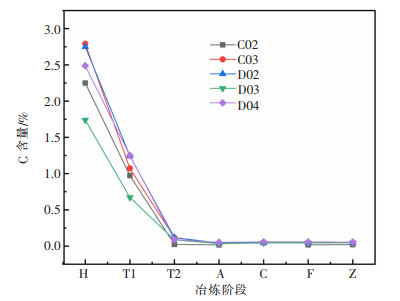

1 不锈钢AOD冶炼工艺针对广东广青金属科技有限公司AOD生产304不锈钢的典型工艺操作过程包括5个阶段,分别是化钢期、碳一期、碳二期、还原期和出钢期。每期完成不同的冶炼任务,配有不同的装入制度、供气制度和造渣制度,以使终点成分达到目标成分的要求。304不锈钢冶炼过程中钢液碳含量的变化如图 1所示。

|

| H.化钢样;T1.碳一样;T2.碳二样;A.还原样;C.AOD出钢样;F.LF精炼样;Z.铸坯样。 图 1 304冶炼不同阶段钢液碳含量的变化 |

由图 1可知,AOD化钢期(H),母液铁水碳含量在1.75%~2.75%之间,兑矿热炉或合金炉铁水同时加高碳铬铁化钢,化钢期温度控制在1 400~1 480 ℃;脱碳一期(T1,碳含量降至1.0%左右,即碳一样)结束,脱碳一期要根据炉内碳含量确定合适的氮氧比,碳含量在1.0%左右时取第一个试样,碳一样温度控制范围为1 650~1 680 ℃。

脱碳二期(T2,碳含量降至0.1%左右,即碳二样)结束,根据碳一样成分结果查看是否需要补加合金料。若不需要补加合金料,则根据温度情况分批加入所剩的石灰量,确保炉内温度平衡(石灰加入量要根据估算还原时产生的SiO2量及设定的碱度计算其加入量,避免加入量过大),最好在脱碳至0.3%左右时将石灰加完。该阶段是AOD脱碳保铬的重要环节,根据碳一期的温度和碳含量确定合适的供氧和供氮的比例,以达到去碳保铬的目的。该阶段温度控制范围为1 600~1 700 ℃。

碳二结束后进入还原期,待脱碳到所炼钢种成分要求范围,转换成还原模式适当搅拌30~60 s再加入硅铁、萤石,还原时间控制在7~8 min,AOD还原期(A)结束。还原期结束钢中碳含量控制在0.04%左右。

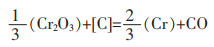

2 AOD脱碳保铬机理分析冶炼304不锈钢的过程可以简化为Fe-Cr-C-O四元体系,其中钢液与铬的氧化物以及气相(CO和N2)共存。钢液中铬的氧化产物是Cr3O4,考虑到反应产物Cr3O4进一步氧化为高熔点Cr2O3的可能[8],则AOD冶炼304不锈钢的脱碳保铬反应是:

|

|

(1) |

式(1)中: K为反应的平衡常数;f(C)和f(Cr)分别为钢液中碳和铬的活度系数;[C]和[Cr]分别为钢液中碳和铬的含量,%;P(CO)为气泡内的一氧化碳分压,kPa;T为反应温度,K。

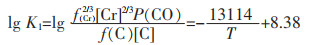

钢液中组元i的活度以wi= 1%为标准态,则组元i的活度表达式为:

|

(2) |

式(2)中:ai为组元i的活度;fi为组元i的活度系数;[i]为钢液中组元i的百分含量,%。

304不锈钢熔池中合金元素Cr,Ni以及C,Si,Mn等元素含量较高,对碳和铬的活度影响应有所考虑,按冶金物理化学原理,由活度相互作用系数e,可求出各元素对C,Cr活度系数fC和fCr的影响。

|

(3) |

式(3)中:fi为组元i的活度系数;e为组元j对组元i的活度相互作用系数;[j]为钢液中组元j的百分含量,%。

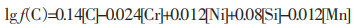

根据热力学手册查得钢液中各组元对C,Cr的活度相互作用系数,代入式(3)中计算出f(C)和f(Cr)。

|

(4) |

|

(5) |

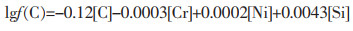

由于氧化铬在渣中溶解度小,处于饱和状态,故渣中Cr2O3的活度a(Cr2O3)=1。根据瓦格纳模型分别计算出f(C)和f(Cr),则式(1)可改写为式(6):

|

(6) |

式(6)中:[C],[Cr],[Ni],[Si]和[Mn]分别代表钢液中碳、铬、镍、硅和锰的含量,%;T是反应温度,K。

按钢液中的气泡讨论脱碳保铬反应,故气泡内总压PT为:

|

(7) |

式(7)中:Pa为外界大气压,1.0×105 Pa;Psta为钢液中气泡所受的静压力,kPa。

|

(8) |

式(8)中:Psteel为钢液密度,kg/m3;g为重力加速度,m/s2;h为距离熔池上表面深度,m。

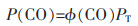

气泡中一氧化碳的分压P(CO)为:

|

(9) |

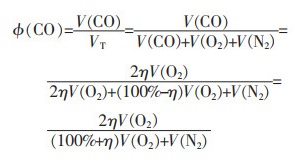

式(9)中:ϕ(CO)为CO在气相中的体积分数。ϕ(CO)可由式(10)得出。

根据反应[C]+[O]=CO,CO的生成速率是氧气消耗速率的2倍。设氧气利用率为η,吹入熔池的氧气与碳反应生成CO,进而估算每吨钢液产生的CO体积V(CO)。

|

(10) |

式(10)中:V(CO)为生成的CO体积,m3;V(O2)为未反应的氧气体积,m3;V(N2)吹入的氮气体积,m3。

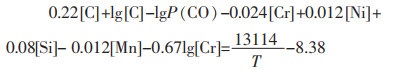

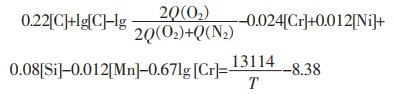

因此,式(6)可改写为:

|

(11) |

设最佳氧氮比R=Q(O2)/Q(N2),则式(11)可改写为:

|

(12) |

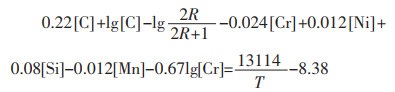

因此,在钢水的温度和成分为一定时,对应不同的终点碳可得到一个与之对应的最佳氧氩比R。将模型计算结果与8个实际冶炼炉次的工况条件进行对比,针对每个炉次冶炼的实际CO分压做碳铬氧化转化温度曲线,对比现场温度,判断开吹工况下实际冶炼条件是否达到模型计算的脱碳保铬的平衡条件,是否能够实现脱碳保铬[18-20]。

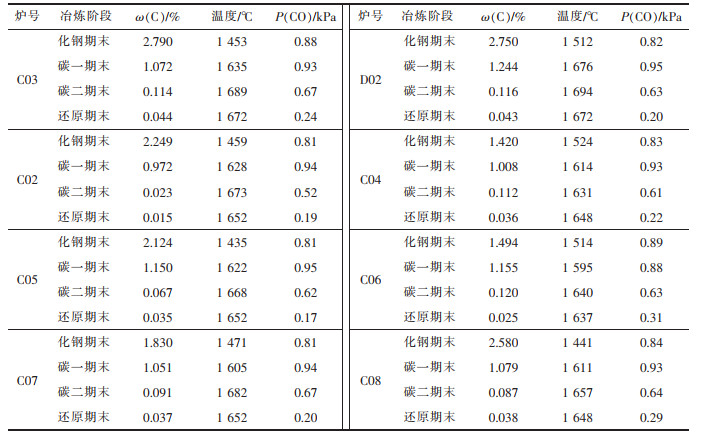

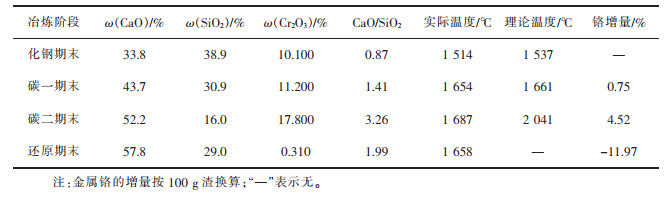

利用式(9)计算得到AOD各个炉次碳一、碳二和还原期末的P(CO)见表 1。

|

|

表 1 8个炉次AOD各冶炼阶段下熔池成分、温度和P(CO) |

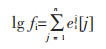

利用脱碳保铬热力学模型计算的各个炉次不同AOD冶炼阶段、不同碳含量、不同P(CO)下对应的理论温度如图 2所示。图 2中点划线对应的碳一时刻钢液碳含量对应的化学反应式(6)的理论转变温度。

|

| 图 2 8个炉次碳铬氧化转化温度变化曲线 |

将实际工况与模型对比,发现D02炉次碳一期末的实际生产温度1 676 ℃高于脱碳保铬模型计算的理论温度,有利于减少钢液中铬元素的烧损。除此之外其他炉次碳一、碳二的实际温度均未达到实现脱碳保铬需要的最低温度,说明熔池中存在铬元素的烧损,实际冶炼中需要继续降低P(CO)。这可以通过提高温度或增加氮气流量来实现。增加氮气流量使P(CO)降低同样可通过上述模型计算,通过式(6)计算出实际工况条件下对应的理论P(CO),再通过式(9)和式(10)计算出该分压下所对应的氮气流量,对比实际供氮量与理论计算供氮量,提供现场生产的改进依据。

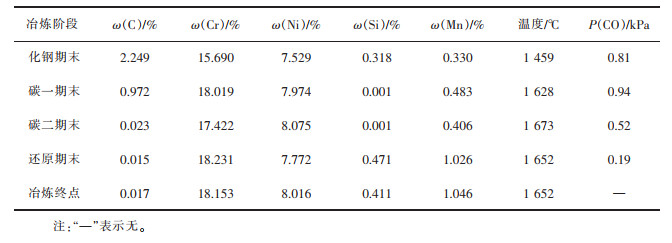

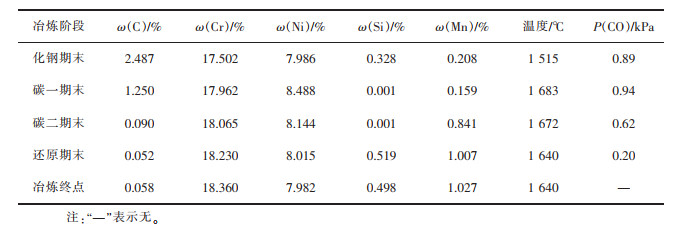

3 AOD冶炼钢液Cr烧损的控制分析实际工况条件下渣中铬元素的烧损,1号炉各工序下熔池成分、温度和估算的P(CO)见表 2,各阶段渣成分及铬烧损见表 3。

|

|

表 2 1号炉各工况下熔池成分、温度和P(CO) |

|

|

表 3 1号炉各冶炼阶段渣中参数 |

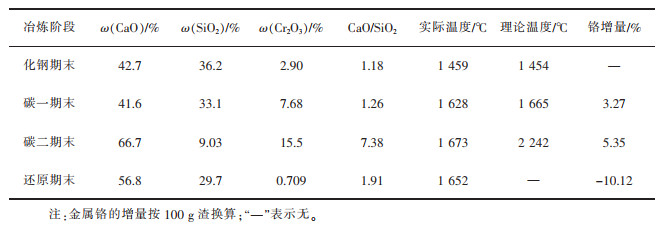

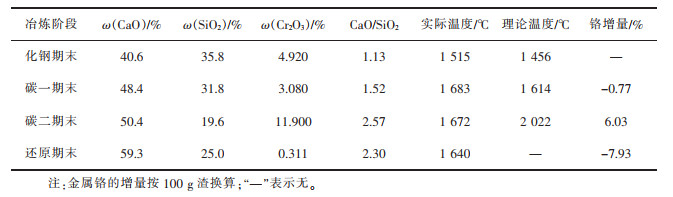

2号炉各工况下熔池成分、温度和估算的P(CO)见表 4,各阶段渣成分及铬烧损量见表 5。

|

|

表 4 2号炉各工况下熔池成分、温度和P(CO) |

|

|

表 5 2号炉各冶炼阶段渣中参数 |

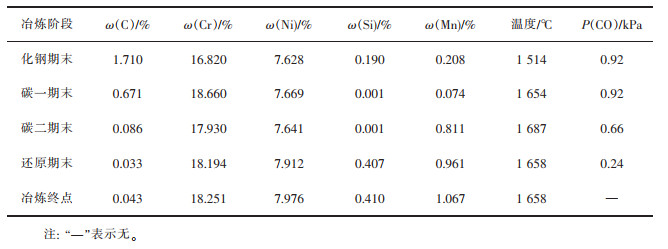

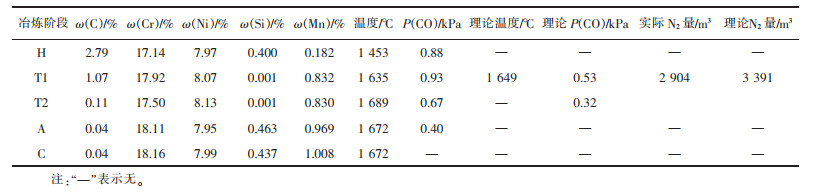

3号炉各工况下熔池成分、温度和估算的P(CO)见表 6,各阶段渣成分及耗损铬见表 7。

|

|

表 6 3号炉各工况下熔池成分、温度和P(CO) |

|

|

表 7 3号炉各冶炼阶段渣中参数 |

由表 2~表 7可知,AOD为实现脱碳保铬需尽可能减少钢液中铬元素的氧化,即减少碳一末期渣中Cr2O3的含量,结合不锈钢冶炼过程脱碳保铬热力学以及计算的理论温度与实际生产温度对比发现,在碳一期提高温度或者增加氮气流量均可有效降低碳一末期渣中Cr2O3含量,即减少钢中铬元素的烧损。以3号炉为例,碳一期结束时刻钢液温度为1 683 ℃,高于脱碳保铬理论转变温度1 614 ℃。因此,不会发生钢液中Cr的烧损,相反有渣中Cr2O3被钢液中碳还原使钢液增Cr,金属铬增量按100 g渣换算为0.77 g。

根据脱碳保铬的热力学模型,实际生产中若现场温度低于理论计算的碳铬氧化转化温度,钢液中会发生铬元素的烧损,此时需要进一步降低P(CO),根据现场生产的实际温度计算出该温度下所需的理论P(CO),进而计算出需要改进的理论N2流量。

表 8为某一炉次的实际工况参数和根据模型计算的理论P(CO)和理论氮气流量。

|

|

表 8 某一炉次的实际各阶段冶炼参数和模型计算结果对比 |

以T1期为例,分析数据发现,实际N2流量小于理论N2流量的计算值,整个脱碳期的实际供氮气量为2 904 m3,模型计算的理论温度1 649 ℃高于实际炼钢温度1 635 ℃,为实现脱碳保铬需降低P(CO),为达到理论P(CO)所需补加的氮气流量为3 391 m3,而实际上受AOD炉容比及炉况的影响,以及从成本方面考虑,前期供氮即使未达到理论计算的目标值,后期补加硅铁还原的方式可使生产成本低于前期大量供氮的生产方式,因此,脱碳期的供氮量应受到限制,在实际温度低于理论温度的情况下,可适当增加N2流量或提高温度,以减少铬元素的烧损。

4 结论1)AOD冶炼应根据不同时期碳含量确定合适的冶炼温度和供气比例,以达到去碳保铬的目的,结合现场工艺控制,一般化钢温度控制在1 400~1 480 ℃,脱碳一期温度控制在1 650~1 680 ℃可减少铬元素的烧损;

2)AOD吹氧时存在各种元素的竞争氧化,要使碳优先氧化,同时避免铬的烧损可采取两种措施:一是提高钢水温度,二是降低P(CO);

3)利用脱碳保铬的热力学计算可实现根据不同钢液的C、Ni含量,求出在此条件下,不同终点碳所对应的温度与P(CO),判断开吹工况下实际冶炼条件是否达到模型计算的脱碳保铬的平衡条件,是否能够实现脱碳保铬;

4)控制AOD冶炼钢液铬烧损,结合不锈钢冶炼过程脱碳保铬热力学以及计算的理论温度与实际生产温度对比发现,在碳一期提高温度或者增加氮气流量均可有效降低碳一末期渣中Cr2O3的百分含量,即减少钢中铬元素的烧损。

| [1] |

王海江, 李实. 120 t AOD全铁水冶炼400系不锈钢数学模型的应用[J]. 河北冶金, 2019(4): 48-52. |

| [2] |

王容岳, 袁章福, 谢珊珊, 等. AOD炉喷吹CO2代替部分Ar或O2脱碳保铬的热力学分析[J]. 钢铁研究学报, 2018, 30(11): 874-880. |

| [3] |

陈为本. 以镍铁水为主原料生产不锈钢的特点[J]. 工业加热, 2018, 47(1): 63-65. DOI:10.3969/j.issn.1002-1639.2018.01.018 |

| [4] |

翟俊, 李建民. AOD用转炉脱磷铁水冶炼430不锈钢脱碳保铬工艺优化[J]. 炼钢, 2017, 33(4): 58-62. |

| [5] |

黄飞, 朱伟伟, 闫抒宇. 不锈钢冶炼工艺的发展与分析[J]. 大型铸锻件, 2017(4): 50-51. |

| [6] |

WEI J H, ZHU D P. Mathematical modeling of the argon-oxygen decarburization refining process of stainless steel; Part Ⅱ. Application of the model to industrial practice[J]. Metallurgical and Materials Transaction B, 2002, 33(1): 121-127. DOI:10.1007/s11663-002-0092-4 |

| [7] |

孙越, 朱荣, 刘润藻, 等. O2-CO2-Ar混合喷吹对AOD冶炼高碳区脱碳保铬的影响[J]. 工业加热, 2016, 45(5): 45-48. DOI:10.3969/j.issn.1002-1639.2016.05.013 |

| [8] |

孙越, 朱荣, 刘润藻, 等. O2-CO2-Ar混合喷吹对AOD冶炼高碳区脱碳保铬的影响: 第十九届(2016年)全国炼钢学术会议论文集[C]//长沙: 中国金属学会, 2016.

|

| [9] |

李强, 刘润藻, 朱荣, 等. 二氧化碳用于不锈钢脱碳保铬的热力学研究[J]. 工业加热, 2015, 44(4): 24-26. DOI:10.3969/j.issn.1002-1639.2015.04.008 |

| [10] |

WEI J H, ZHU D P. Mathematical modcling of the argon-oxygen decarburization refining process of stainless steel: Part I.Mathematical model of the process[J]. Metallurgical and Materials Transaction B, 2002, 33(1): 111-119. DOI:10.1007/s11663-002-0091-5 |

| [11] |

KATAYAMA H, KAJIOKA H, INATOMI M, et al. Production of extremely low carbon and nitrogen stainless steel by VOD process[J]. Transactions of the Iron and Steel Institute of Japan, 1978, 18(12): 761-767. DOI:10.2355/isijinternational1966.18.761 |

| [12] |

WANG Y J, ZENG Y N, LI J G, et al. Carbonation of argon oxygen decarburization stainless steel slag and its effect on chromium leachability[J]. Journal of Cleaner Production, 2020, 33(4): 595-603. |

| [13] |

王建昌, 刘卫东, 王新录. 多位一体不锈钢冶炼在太钢的生产与实践[J]. 特殊钢, 2020, 41(2): 32-35. |

| [14] |

LOU J, LIU M Y, HE H, et al. Investigation of decarburization behaviour during the sintering of metal injection moulded 420 stainless steel[J]. Metals, 2020, 10(2): 211. DOI:10.3390/met10020211 |

| [15] |

WATANABE T, TOHGE T. A study on the mechanism of decarburization and the oxidation of chromium for liquid stainless steel under reduced pressure[J]. Transactions of the Iron and Steel Institute of Japan, 1974, 14(6): 425-433. DOI:10.2355/isijinternational1966.14.425 |

| [16] |

舒杰辉, 魏季和. 不锈钢AOD精炼过程数学模拟进展[J]. 炼钢, 2004(3): 53-56. DOI:10.3969/j.issn.1002-1043.2004.03.015 |

| [17] |

游香米, 吴燕萍. 300系不锈钢全冷料冶炼工艺及成本分析[J]. 钢铁技术, 2018(4): 6-9. |

| [18] |

KANG Y, KIM Y H, SOHN H S. Improvement of the decarburization rate in austenitic stainless steelmaking[J]. Metals and Materials International, 2015, 21(1): 118-125. DOI:10.1007/s12540-015-1014-8 |

| [19] |

李朝前. 转炉高效冶炼不锈钢技术[J]. 钢铁研究, 2005(2): 52-56. |

| [20] |

刘炼城. 珠钢不锈钢冶炼技术探讨[J]. 冶金丛刊, 2003(4): 4-6. |

2021, Vol. 41

2021, Vol. 41