| 深拉钢丝用70钢盘条的研制与开发 |

70钢盘条作为含碳量较高的优质碳素钢盘条,具有较好的抗拉强度和塑性,常用于拉拔加工,生产制造预应力钢丝、碳素弹簧钢丝、高强度优质碳素结构钢丝、油淬火回火碳素弹簧钢丝、镀锌钢丝、镀锌绞线钢丝绳等部件[1],是一种附加值高的线材产品,具有广阔的应用前景。此类钢种已被广泛应用于德国、日本、意大利、美国、英国、法国等发达国家的吊运起重、物流运输、船舶制造、桥梁建筑、机械工程、海洋建设等领域内[2-3],对各国工业和民生的发展建设具有重要的作用。在我国,线材加工量比较小,但线材制品总产量在世界名列前茅[4-6]。

抗拉强度是评判此类盘条力学性能的重要技术指标。用于制作钢绞线的盘条,要求抗拉强度大的同时抗拉塑性变形小,使产品具有较高的稳定性和可靠性。在桥梁建筑、机械工程等领域,盘条的拉拔脆断现象对安全生产极为不利。研究表明,材料的变形容量越小,越容易发生拉拔脆断。钢材的拉拔脆断主要受裂纹产生和扩展两因素的影响,前者主要取决于钢材抵抗塑性变形的能力,即强度;而后者主要取决于可消减应力峰吸收裂纹扩展能力的塑性,主要受原奥氏体晶粒和团尺寸的影响[7]。因此,有必要探寻出提高抗塑性形变能力的方法,以生产出安全性能更高、使用范围更广的高碳钢盘条。

70钢盘条不仅要求强度高,同时还要求具有断面收缩率高、韧性好的特点,以便拉拔成不同规格的钢丝,因此,使70钢热轧盘条对于金相组织和力学性能具有更高的要求:金相组织以索氏体为主,不存在马氏体和网状渗碳体,拉拔性能好,通条性能稳定、脱碳少,外形尺寸和表面质量较好[8]。

随着钢丝市场的不断扩大,钢丝产品不断升级和改进,市场上对拉拔原料70钢盘条的性能要求也不断提高。目前,70钢盘条抗拉强度以1 020 MPa为主,主要通过轧后控冷和吐丝后风机控冷调节组织形态,以达到生成较多索氏体的目的。但对抗拉强度有更高要求的客户则难以满足其需求。为满足深拉丝用70钢盘条抗拉强度≥1 050 MPa、深拉加工时不发生断裂的要求,新钢通过优化成分设计、改进工艺路线对70钢盘条进行了系列产品的研制与开发。

70钢新系列产品(简称70-SL)将根据盘条深拉工艺的具体需求,分别对其成分及工艺进行优化,改善产品的力学性能和金相组织,使产品的抗拉强度和塑性得以提高。本研究为优化品种结构、发展国内外精品线材市场打下了良好基础。

1 成分设计及生产过程优化 1.1 成分设计优化ϕ 2.1 mm规格钢丝产品对抗拉强度有较高的要求,而在拉拔韧性方面则要求在拉拔过程中不发生断裂。因此,总体设计思路为:控制基体C元素含量,适当增加Si、Mn元素,通过固溶强化与沉淀强化作用提高强度,降低S、P等有害元素含量,防止其影响产品性能。

C元素作为钢中的基体元素,对盘条的性能影响较大。C含量过高,虽能大幅提高盘条的强度,但易使析出的碳化物颗粒粗大,影响钢的塑性;C含量偏低,使产品强度降低,难以满足盘条强度性能要求[9]。综合国家标准要求和企业实际的炼钢情况,最终将C元素含量控制为0.690%~0.730%。

Si元素可固溶在铁素体和奥氏体中,以固溶强化的形式提高盘条的强度,Si是一种较为廉价的、可有效增强盘条强度的基础元素。一般来说Si的含量越高,盘条强度也越高,但当Si元素含量较高时,盘条的延展性变差,将影响盘条的塑性。同时,Si元素由于易富集在渗碳体和铁素体之间的界面上,且几乎不溶于渗碳体,可有效抑制钢丝在镀锌过程中抗拉强度下降的问题[10]。因此,将Si元素含量提高到0.170%~0.300%之间。

Mn元素为弱碳化物形成元素,能融入渗碳体中,扩大单一奥氏体区,使TTT曲线向右下方移动[11],还能在减小珠光体片层间距的同时细化铁素体晶粒,有助于提高盘条的强度和韧性。适量地Mn元素含量可显著改善钢的冷脆性能,提高抗拉强度;但Mn含量过高时,会发生较明显的回火脆性现象,影响盘条的延展性[12]。因此,将Mn元素含量调高至0.600%~0.700%之间。

P、S元素在盘条生产过程中通常被认为是有害元素,P元素会造成盘条偏析严重,增强回火脆性,显著降低钢的塑性和韧性,致使钢在拉拔时容易脆裂,出现冷脆现象;S元素会使钢产生热脆现象,严重降低钢的延展性和韧性,影响盘条的性能和质量。因此,将P元素控制为低于0.018%,S元素控制为低于0.010%。

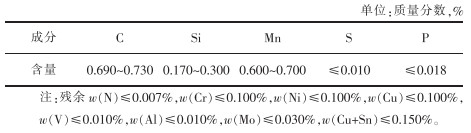

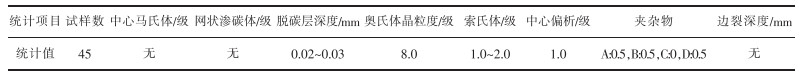

综合各元素含量分析,最终确定70-SL钢盘条的化学成分如表 1所列。

|

|

表 1 70-SL钢盘条的化学成分 |

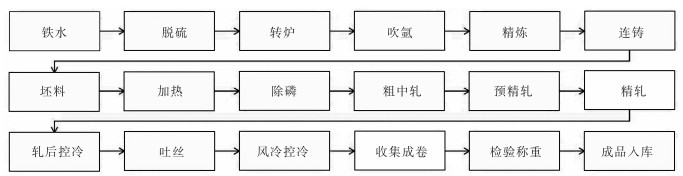

根据现场设备及生产过程中实际情况,确定70-SL钢盘条生产的工艺路线如图 1所示。

|

| 图 1 70-SL盘条生产工艺流程 |

该钢种属于高碳钢,具有一定脱碳倾向,且盘条为深拉工艺加工,对表面质量要求较高。为避免表面脱碳、减轻中心偏析、消除网状渗碳体[13]等影响,应精准控制加热炉的各段加热温度及在炉时间等参数。

加热温度主要是通过影响原始奥氏体晶粒和碳、氮化物的溶解度,亦即其后的沉淀硬化效果起作用[14]。较低的加热温度可使原始奥氏体晶粒细化及沉淀硬化作用减小,使轧制温度也相应降低,故使脆性转化温度降低,即韧性提高。但考虑到现场实际的生产条件,避免生产设备所受的轧制力过大,加热温度不宜过低。因此,结合理论要求及生产实际,将加热工艺设定为预热段750~800 ℃、加热段900~1 000 ℃、均热段970~1 020 ℃、在炉时间80~120 min。

1.3.2 轧制工艺优化出炉温度设置为950~1 000 ℃,目的是利用低温开轧获得较小的奥氏体晶粒[15],经高压水除鳞后,送入轧机轧制。在再结晶温度区间,多道次的连续降温轧制,可有效细化奥氏体晶粒,因此,设置精轧温度为840~880 ℃,在该温度区间可避免在双相区轧制而出现混晶现象。线材经过精轧工序后,须经多个水箱冷却,并在其间的恢复导槽进行回温,以降低线材芯部与表层的温差,改善线材的通条性[16]。吐丝温度影响奥氏体晶粒的长大程度及相变后的组织形态,进而影响抗拉强度、断面收缩率等力学性能,通常设定在800~900 ℃之间,为使盘条性能均匀稳定,吐丝温度一般控制在±10 ℃以内[17]。对高碳钢来说,通常情况下,吐丝温度越高,线材的抗拉强度也越高[18]。因此,将吐丝温度设定为880~900 ℃。

1.3.3 控冷工艺优化70-SL钢盘条在风冷辊道以较低的冷却速率降温至索氏体相变区间时,金相组织中产生较多的先共析铁素体,使盘条的抗拉强度降低。因此,当吐丝时风机风量越大,盘条冷却速度越快,先共析铁素体的析出量越少,奥氏体越容易转变成索氏体。当盘条温度达到索氏体相变点时,减小风机风量,降低冷却速度,使70-SL钢盘条在索氏体相变区有一个较长的转变过程,以获得较多的索氏体组织,增强盘条的拉拔性能[19]。

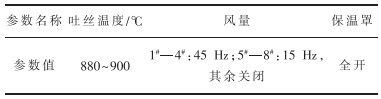

在实际生产过程中,在吐丝机后的1#—4#风机采用大风量,快速冷却至相变前温度,使盘条中的晶粒尽可能细小,同时,降低先共析铁素体的析出量,尽量使盘条的冷却速率达到最大。而5#—8#风机采用小风量,使盘条在索氏体组织相变区间以较慢、较均匀的速率冷却,生成较多的索氏体组织[20-21]。为获得尽可能多的索氏体组织,提高盘条的拉拔性能,根据现场实际生产情况设计了控冷工艺方案,其控冷工艺参数如表 2所列。

|

|

表 2 轧后控冷工艺参数 |

轧制时测量了4#、8#风机位置对应盘条搭接点温度,轧后该批次共取样45根,均对其进行力学性能、金相组织检测。

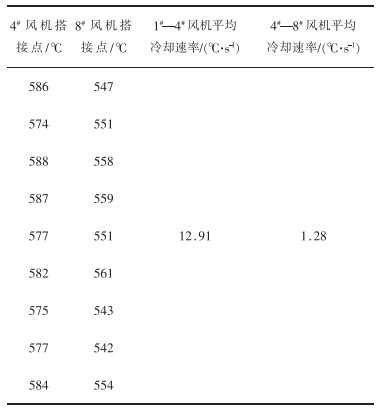

2 试验结果与讨论 2.1 风冷速率轧制时测量了4#、8#风机处的盘条搭接点温度,其结果如表 3所列。70钢硬线盘条在吐丝后以10~12 ℃/s的冷却速率冷却至535~588 ℃时,再转为等温冷却,可在得到较多索氏体组织的同时,使盘条组织中生成的先共析铁素体含量减少且无马氏体组织出现[22]。该工艺吐丝后1#—4#风机段平均冷却速率为12.91 ℃/s;4#—8#风机段平均冷却速率为1.28 ℃/s,符合理论要求。

|

|

表 3 4#、8#风机搭接点温度及冷却速率 |

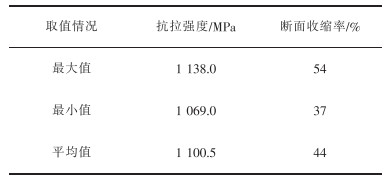

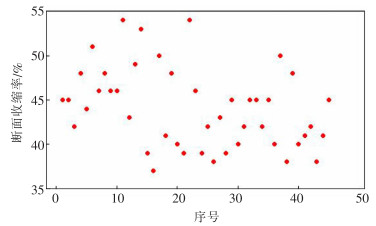

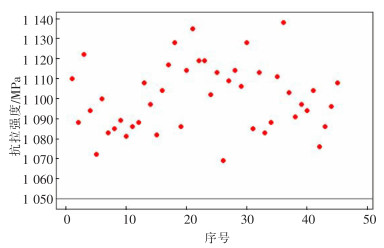

45支试样全部按照GB/T 24242.1—2009要求进行检测,其断面收缩率(Z)和抗拉强度(Rm)检测结果散点图[23]如图 2、图 3所示,具体数据如表 4所列。

|

| 图 2 断面收缩率散点图 |

|

| 图 3 抗拉强度散点图 |

|

|

表 4 试样的力学性能 |

由图 1、图 2和表 4可以看出,采用该工艺生产的盘条抗拉强度均符合高于1 050 MPa的要求,断面收缩率(最小值为37%)性能良好。

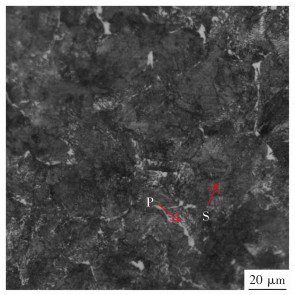

2.3 金相组织试样的金相组织如图 4所示,金相检测统计结果如表 5所列。由图 4可知,试样的主要组织为索氏体+珠光体+铁素体,无中心网状渗碳体和马氏体组织,脱碳层为0.02~0.03 mm,中心偏析均为1.0级,索氏体评级均为1.0~2.0级。因索氏体组织有良好的塑性和较高的强度,具有优良的拉拔性能,故索氏体化率越高,拉拔效果越好。索氏体组织级别越低试样的拉拔性能和力学性能均越好。钢中A、B、C、D类非金属夹杂物均低于0.5级,极大地降低了拉拔过程中可能出现的脆断现象。

|

| 图 4 试样金相组织 |

|

|

表 5 金相检测总体统计结果 |

1)根据70钢控冷的组织转变情况,该工艺能达到抑制先共析铁素体生成、促进索氏体组织生成的效果。

2)综合力学性能及金相组织分析,以该工艺参数作为优化后控冷工艺方案,其生产出的成品能够满足抗拉强度≥1 050 MPa的要求,金相组织优良,拉拔性能良好。

| [1] |

宋维锡. 金属学[M]. 北京: 冶金工业出版社, 1980.

|

| [2] |

张海龙, 蒋磊. 基于预应力钢丝缠绕技术的深海超高压试验装置研制与应用[J]. 海洋技术学报, 2017, 36(5): 11-14. |

| [3] |

王文杰, 林峰, 张磊, 等. 预应力钢丝缠绕"正交预紧机架"在重型多向模锻压机上的应用[J]. 锻压装备与制造技术, 2016, 51(1): 7-13. |

| [4] |

强十涌, 乔德庸, 李曼云. 高速轧机线材生产[M]. 2版. 北京: 冶金工业出版社, 2009.

|

| [5] |

董志洪. 合金钢棒线材生产技术[M]. 北京: 冶金工业出版社, 2019.

|

| [6] |

张亚君, 杨红来, 黄小山, 等. 82B盘条脆断原因分析与预防[J]. 江西冶金, 2020, 40(4): 33-37, 42. |

| [7] |

NAM W J, BAE C M, OH S J, et al. Effect of interlamellar spacing on cementite dissolution during wire drawing of pearlitic steel wires[J]. Scripta Materialia, 2000, 42(5): 457-463. DOI:10.1016/S1359-6462(99)00372-3 |

| [8] |

何丽珠, 王宁, 喻爱喜. 高碳硬线70钢的生产实践[J]. 金属世界, 2010(2): 50-52. |

| [9] |

赵红升. 70钢钢绞线的研究与开发[D]. 沈阳: 东北大学, 2018.

|

| [10] |

王雷, 麻晗, 李平, 等. Si在高碳钢盘条开发中的应用[J]. 钢铁研究学报, 2014, 26(6): 54-56. |

| [11] |

张琦. 高碳钢珠光体转变过程中合金元素分配及对组织的影响[D]. 南京: 东南大学, 2018.

|

| [12] |

孙琦琳. 浅析合金元素在钢中的作用[J]. 河北煤炭, 2010(1): 59-60, 70. |

| [13] |

张全庆, 张亚君. 高碳钢盘条拉伸试样断头原因分析及预防[J]. 江西冶金, 2022, 42(1): 30-35. |

| [14] |

张莉芹, 张开广. 含铌钛耐候建筑钢热轧态组织与性能研究[J]. 热加工工艺, 2018, 47(21): 49-52, 56. |

| [15] |

李西德, 黄振国, 郭建华, 等. 胎圈钢丝用SWRH77A线材的研制与开发[J]. 四川冶金, 2021, 43(1): 34-36, 49. |

| [16] |

张亚君, 杨红来, 邹锦忠, 等. 一种中高碳钢盘条及消除中高碳钢盘条芯部网状铁素体的方法: CN114369708A[P]. 2022-04-19.

|

| [17] |

李东升. 大规格82B轧后强冷工艺研究与应用[J]. 四川冶金, 2021, 43(3): 37-39, 50. |

| [18] |

廖琳琳, 黎立璋, 严海峰, 等. 82B高碳钢静态CCT曲线及显微组织[J]. 金属热处理, 2017, 42(8): 30-35. |

| [19] |

雷中钰, 李祥龙, 董凤奎, 等. 高碳盘条70钢连续冷却组织转变[J]. 南方金属, 2020(1): 9-13. |

| [20] |

雷中钰. 控制冷却下条件下70钢盘条的组织转变研究[C]//第九届中国金属学会青年学术年会论文集. 马鞍山: 安徽工业大学, 2018: 4.

|

| [21] |

雷中钰. 控制冷却条件下高碳盘条70钢的组织转变[D]. 沈阳: 东北大学, 2018.

|

| [22] |

谢朝杰. 一种高碳钢丝用盘条及其制备方法: CN106086681A[P]. 2016-11-09.

|

| [23] |

李国斌, 郭继亮, 邱雄文. 高碳70钢热轧盘条的开发与研究[J]. 南方金属, 2012(2): 17-19. |

2023, Vol. 43

2023, Vol. 43