| HRB500E抗震钢筋弯曲断裂原因分析 |

随着建筑行业的发展,工业和信息化部、住房和城乡建设部于2012年发布《关于加快应用高强钢筋的指导意见》,要求推广应用高强钢筋,淘汰HRB335钢筋,优先使用400 MPa级钢筋,积极推广500 MPa级钢筋[1]。因500 MPa级钢筋具有强度高、综合性能好、节约钢材等优点,广泛应用于铁路、桥梁、大坝、大跨度厂房和高层建筑等领域,因此,加强500 MPa级高强钢筋的研发、推广与应用是我国高强钢筋未来发展的主要方向[2-3]。

弯曲性能是钢筋重要的性能指标,若该性能不合格会严重威胁建筑的质量安全,因此,对钢筋弯曲不合格现象进行深入分析就显得尤为重要。陈海军对ϕ32 mm规格HRB500E弯曲脆断和弯曲正常的钢材进行了对比分析,发现弯曲断裂样强度高于弯曲正常样,总伸长率低于弯曲正常样,认为晶粒度粗大是导致弯曲脆断的主要原因[4]。李雪峰针对ϕ50 mm大规格HRB500钢筋沿横肋根部冷弯裂纹试样进行了化学成分、夹杂物级别、组织特征和断口形貌等检测后发现,钢筋表面树枝状组织是钢筋冷弯开裂的主要原因[5]。冯文博对HRB500E高强度抗震钢筋冷弯脆断进行分析,认为钢液氧化所产生的大量超长、超宽硅酸盐类夹杂物是导致钢筋冷弯断裂的主要原因[6]。

某公司生产HRB500E抗震钢筋的检验过程中出现了弯曲断裂现象,为明确弯曲断裂产生的原因,本研究主要利用直读光谱仪、光学显微镜、扫描电镜(SEM)、能谱仪、拉伸试验机、硬度仪等检测设备,分别对弯曲断裂钢筋和弯曲合格钢筋进行了化学成分、力学性能、硬度、金相组织、非金属夹杂及断口形貌分析,以确定弯曲断裂产生的主要原因。

1 试验材料及方法试验材料为某公司生产的同规格,不同批次的HRB500E抗震钢筋。以某一出现较多弯曲断裂现象的批次,同其他未出现弯曲正常的批次样品进行对比分析。采用光谱仪、拉伸试验机、冲击试验机、金相显微镜、扫描电镜等设备,对两批次试样的化学成分、力学性能、金相组织、非金属夹杂及断口形貌等进行分析,以确定弯曲断裂原因。

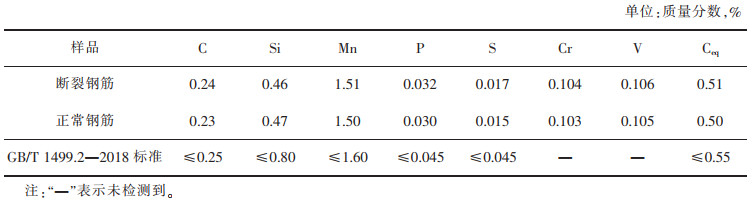

2 试验结果 2.1 成分分析根据GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定》标准,利用ARL-4460型直读光谱仪分别测定了两批次试样的化学成分,结果见表 1。

|

|

表 1 断裂钢筋和正常钢筋化学成分 |

由表 1可以看出,两批次试样成分一致,未见明显差异,成分含量均符合标准要求。

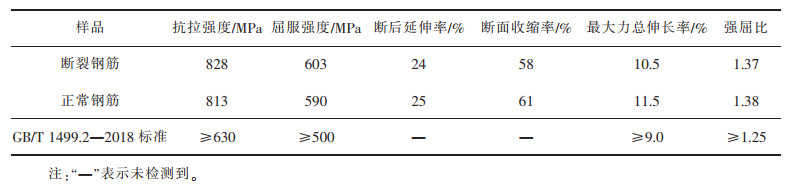

2.2 性能对比分析1)拉伸性能。根据GB/T 228.1—2010《金属材料 拉伸试验》标准,从两批次钢筋纵向截取棒状拉伸试样(1/2半径处),利用WESW-600C型拉力试验机进行室温拉伸试验,结果见表 2。

|

|

表 2 断裂钢筋和正常钢筋室温拉伸试验结果 |

表 2中同时给出了GB/T 1499.2—2018《钢筋混凝土用钢第2部分: 热轧带肋钢筋》标准中对HRB500E钢拉伸性能的要求。对比分析可见,弯曲断裂钢筋和弯曲正常钢筋的拉伸性能都满足标准要求。

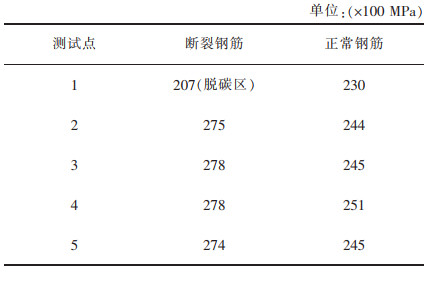

2)硬度对比。根据GB/T 4340.1—2009《金属维氏硬度试验》标准,从弯曲断裂和弯曲正常钢筋上取横截面试样,经打磨抛光后用KB30S硬度计测试维氏硬度,结果见表 3。

|

|

表 3 断裂钢筋和正常钢筋维氏硬度测试结果 |

由表 3可见,发生弯曲断裂钢筋的表面脱碳区域硬度低于内部基体,断裂钢筋基体的硬度高于未断裂钢筋。

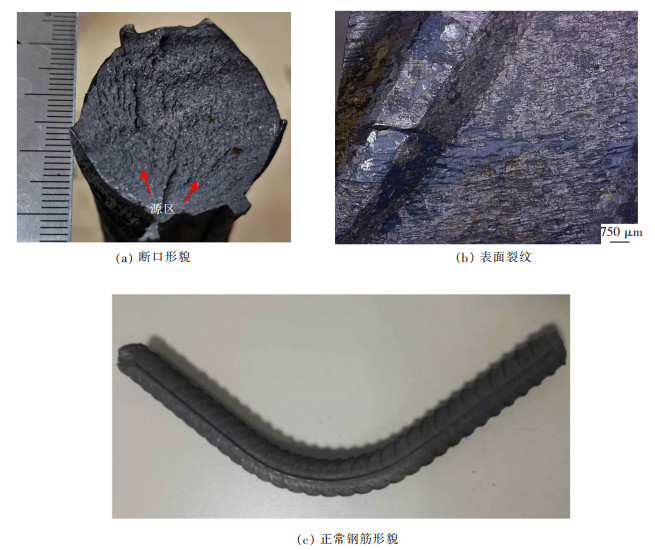

2.3 断口形貌及能谱分析断口的宏观形貌见图 1(a),由图 1(a)可知,裂纹起源于弯曲压头一侧表面,断口较为平整且呈放射状花样,未见明显塑性变形;侧表面可见贯穿横肋的纵向裂纹,见图 1(b);弯曲正常钢筋表面呈银白色,弯曲压头一侧表面未见裂纹,见图 1(c)。

|

| 图 1 断裂钢筋断口形貌、表面裂纹及正常钢筋形貌 |

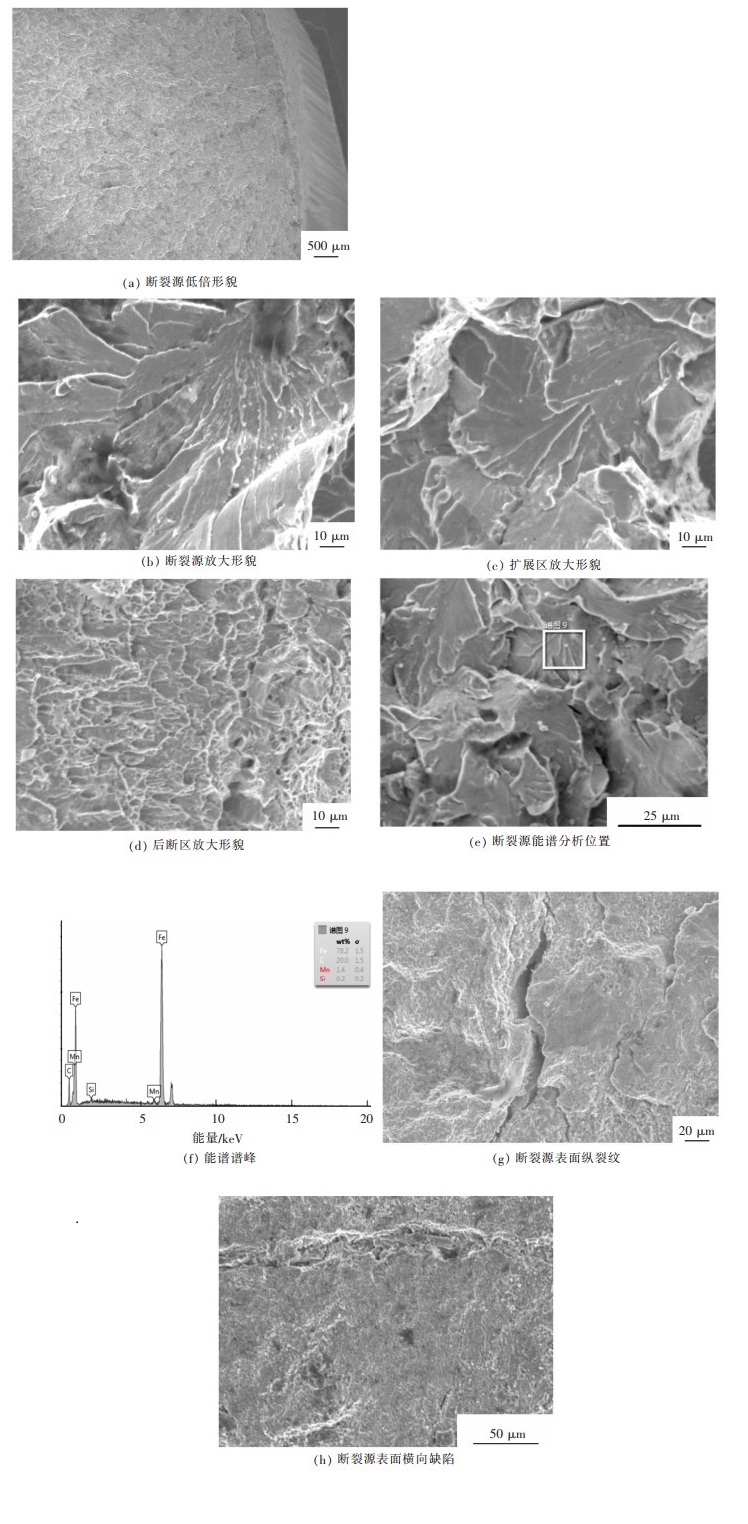

利用quanta 250型扫描电镜观察断口,弯曲断裂钢筋的微观形貌和能谱分析结果见图 2。裂纹源在钢筋外表面,裂纹源区的断口为解理断裂形态,部分区域存在粗晶,解理面长度达到140 μm,见图 2(b);能谱分析表明主要含Fe,Mn等元素,见图 2(e)和图 2(f);扩展区也存在长度达150 μm的粗晶解理断口,见图 2(c);后断区断口呈现韧窝状和撕裂棱,见图 2(d)。源区附近的侧表面可见多条与断口平行的微裂纹以及纵向分布的沟槽,见图 2(g)和图 2(h),呈现出表面质量不佳和组织变形能力差的特点。

|

| 图 2 弯曲断裂断口微观形貌及断裂源区能谱 |

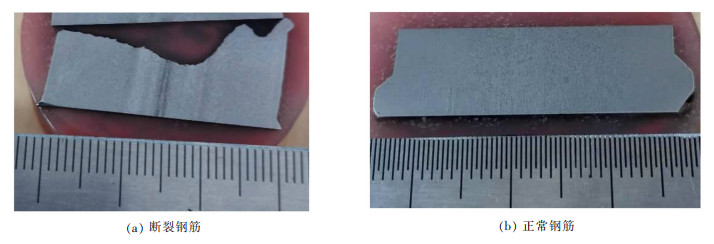

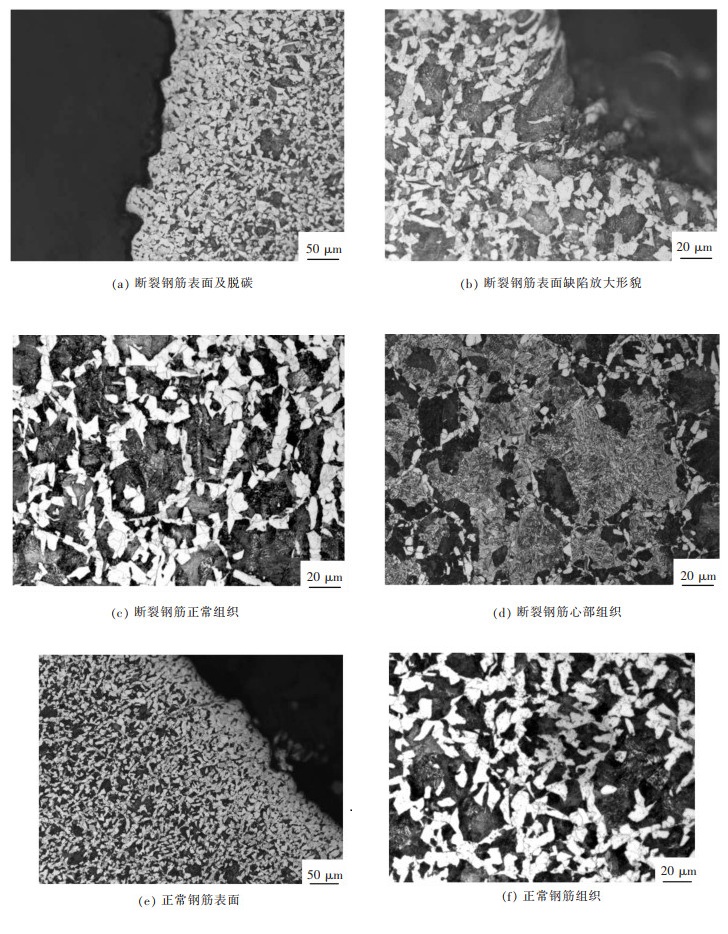

从两批次钢筋上取剖面金相试样,机械打磨、抛光和腐蚀后利用Axio Imager.M2m型金相显微镜观察组织,结果见图 3和图 4。从图 3(a)断口纵剖面金相试样的宏观形貌中可见,弯曲断裂钢筋的心部存在宽度约1 mm的偏析带,而弯曲正常钢筋未见偏析,见图 3(b)。断裂钢筋的表层存在厚度190 μm的脱碳层,同时在表面可见尺寸不等的显微凹坑,见图 4(a)和图 4(b);正常区组织为粗大珠光体团+网状铁素体,平均晶粒度4级,心部偏析处组织为贝氏体+珠光体+网状铁素体,见图 4(c)和图 4(d);而未断裂钢筋表层未见明显脱碳,组织为珠光体+铁素体,珠光体团较小,铁素体含量也较多,平均晶粒度7级,表面起伏小,见图 4(e)和图 4(f),表面质量明显好于弯曲断裂钢筋。

|

| 图 3 钢筋纵截面金相试样宏观形貌 |

|

| 图 4 断裂试样和正常试样组织 |

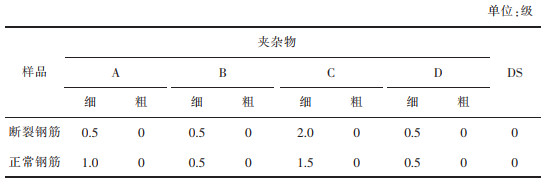

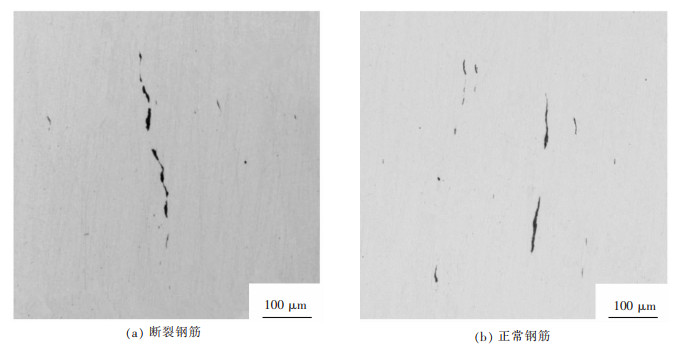

图 5为弯曲断裂和弯曲合格样品的夹杂物典型形貌,表 4为弯曲断裂样品与反弯合格样品非金属夹杂物评级结果。由图 5和表 4分析结果可知,弯曲断裂钢筋与合格钢筋夹杂物形貌及含量基本接近,因此夹杂物并不是产生弯曲断裂的原因。

|

| 图 5 断裂钢筋和正常钢筋夹杂 |

|

|

表 4 断裂钢筋和正常钢筋夹杂评级情况 |

从以上分析结果来看,弯曲断裂钢筋和弯曲正常钢筋成分上无明显差异,但弯曲断裂钢筋的抗拉性能和硬度均高于正常钢筋;断口分析表明为典型解理脆断,解理面粗大,局部存在粗晶;金相分析发现弯曲断裂钢筋表面质量较差,组织为铁素体+珠光体,珠光体团粗大,心部偏析明显,粗大的团状组织是形成粗大解理面的原因;而弯曲正常钢筋表面质量较好,心部无明显偏析,组织为细小的铁素体+珠光体;夹杂分析表明弯曲断裂钢筋和弯曲正常钢筋均存在夹杂。钢筋试样在3点弯曲的受力状态中,弯曲压头圆弧面顶点与试样中点呈点接触状态,在弯曲压头施加的试验力作用下,优先在应力集中(横肋末端间隙处)和表面缺陷(纵向沟槽、裂纹等)的薄弱区域发生开裂,粗大的晶粒和珠光体团大大降低了材料的韧性,使得表面裂纹快速扩展,导致钢筋的脆断。粗大晶粒及珠光体团的形成应该与加热温度过高、轧制时冷速过快有关,冷速快,C曲线右移,抑制了铁素体的形成,剩余的奥氏体全部转变成了珠光体[7-10]。因此,为了避免粗大晶粒及珠光体团带来的危害,实际生产中建议适当降低加热温度及轧后冷速,同时加强坯料表面质量的管控,减少钢筋表面缺陷的形成。

4 结论1)弯曲断裂钢筋表面质量差、断裂源附近存在粗大的组织和晶粒是造成HRB500E抗震钢筋在弯曲过程中发生断裂的主要原因。

2)铸坯加热温度偏高且轧后冷速过快,是导致晶粒及组织粗大的主要原因。

3)为避免HRB500E抗震钢筋弯曲断裂现象的发生,建议在实际生产中适当降低加热温度和轧后冷速,同时提高轧材表面质量,减少钢筋表面缺陷的形成。

| [1] |

全国高强钢筋推广应用生产技术指导组. 高强钢筋生产技术指南[M]. 北京: 冶金工业出版社, 2013.

|

| [2] |

王子亮. 螺纹钢生产工艺与技术[M]. 北京: 冶金工业出版社, 2008.

|

| [3] |

杨才福. 高强度建筑钢筋的最新技术进展[J]. 钢铁, 2010, 45(11): 1-11. |

| [4] |

陈海军. ϕ32 mm HRB500E弯曲脆断原因分析[J]. 新疆钢铁, 2019(4): 29-31. DOI:10.3969/j.issn.1672-4224.2019.04.009 |

| [5] |

李雪峰. ϕ50 mm大规格HRB500钢筋冷弯裂纹组织研究[J]. 河南冶金, 2017, 25(1): 22-25. DOI:10.3969/j.issn.1006-3129.2017.01.008 |

| [6] |

冯文博. HRB500E高强度抗震钢筋冷弯脆断原因分析[J]. 理化检验物理分册, 2018, 54(8): 618-620. |

| [7] |

孙江波, 孙彩凤, 徐斌, 等. HRB500E钢筋性能不合格原因分析与工艺改进[J]. 炼钢, 2018, 34(6): 57-60. |

| [8] |

艾星辉, 宋海武, 王燕. 金属学[M]. 北京: 冶金工业出版社, 2009.

|

| [9] |

张浩, 潘世群. 氮对钒微合金化钢筋组织与性能的影响[J]. 中国冶金, 2014, 24(1): 11-13. |

| [10] |

孙邦明, 季怀忠, 杨才福, 等. V-N微合金化钢筋中钒的析出行为[J]. 钢铁, 2001, 36(2): 44-47. |

2021, Vol. 41

2021, Vol. 41