| 氮含量对螺纹钢夹杂物、组织及性能的影响 |

氮是钢中一种重要的合金元素,对钢材质量有诸多有利影响,可以作为与Ni元素类似的强化元素,提高钢材强度,其作用比Ni强27倍,是替代Ni的重要元素之一;也可以与Ni共同作用,稳定奥氏体的效果更好;而且还可在复杂的奥氏体钢中借氮化物的析出而产生弥散硬化,提高钢的热强性[1]。N能提高高铬钢,特别是含钒高铬工具钢的热硬性和热加工性能。N能延长高铬钢二次硬度的回火温度时间,并使此时间段向高温方面移动,以得到更好的综合性能。

氮对钢性能也有诸多不良影响,在标准大气压条件下,液态钢溶体中氮的溶解度很低,钢中的氮会导致钢材的时效和脆化。对于低碳钢来说,氮会在钢凝固过程中形成氮化物,导致钢材的时效和蓝脆等现象发生。当钢中磷含量高时,氮的影响更大。氮会在含N钢的锻造过程中挥发,当钢中氮含量达到或者超过一定值时,易在钢中形成气泡并产生疏松组织,所以工业用钢中N成分标准是很难拟定的。钢水中的氮还与钢中的钛、铝等元素形成脆性的氮化钛、碳氮化钛等夹杂物[2]。

已有很多学者[3-6]针对N对奥氏体不锈钢的影响展开了大量研究,但是,对于低碳钢和普碳钢中N对钢的影响,还存在不足,本文选取HRB400钢为研究对象,并结合生产实际,为理论研究N含量对钢的影响以及生产实践N的控制和N含量标准的制定提供指导。

1 实验方法实验钢种HRB400钢是热轧带肋钢筋,属于建筑用钢的一种,其成分如表 1所列,取自山东某钢厂,该厂采用“120 t转炉-120 t LF精炼炉-连铸工序”生产,为了降低成本,该钢厂在转炉和精炼炉生产过程中均采用氮气作为底吹气体,部分炉次出现氮含量过高的情况。为了研究氮含量对钢种质量的影响,并基于该厂生产条件,提出优化手段。选取了不同氮含量的成品样,通过高温共聚焦显微镜研究了拉伸过程变化及抗拉强度,并分析了在结晶过程中氮含量对组织的影响。

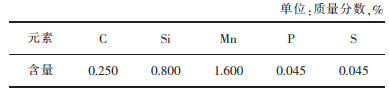

|

|

表 1 HRB400的化学成分要求 |

为了研究氮含量对HRB400钢质量的影响,选取了3个不同氮含量(质量分数,下同)炉次的成品样,分别命名为1号(N 0.003 8%)、2号(N 0.008 5%)、3号(N 0.015 8%)。

实验内容主要包括以下几个方面:

1)为了研究氮含量是否会对钢中夹杂物产生影响,将不同氮含量成品制样,并用扫描电子显微镜观察成品样和氮含量过高样品的断口情况。

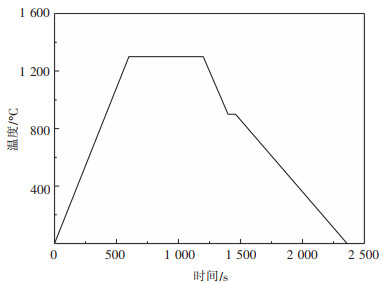

2)为了分析氮含量对组织变化的影响,选用高温共聚焦激光显微镜(VL2000DX-SVF17SP),对氮含量不同的3组样品采用相同的温度制度进行原位观察,温度曲线如图 1所示。用10 min从室温加热到1 300 ℃,为了使奥氏体充分长大方便观察,将样品在1 300 ℃保温10 min,1 300 ℃以后,以150 ℃/min的温降速度降温到900 ℃,保温1 min,温度达到之后,以60 ℃/min的降温速度降温到200 ℃,因为727 ℃是亚共析钢的转变温度,所以在这个阶段采用较慢的速度降温,以达到更理想的观察效果。

|

| 图 1 实验热制度示意 |

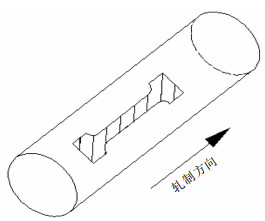

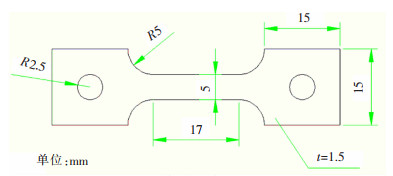

3)为了分析氮含量对成品钢力学性能的影响,在常温下,利用高温共聚焦显微镜对样品进行拉伸实验。取样位置和拉伸试样的参数如图 2、图 3所示。

|

| 图 2 拉伸试样取样位置 |

|

| 图 3 拉伸试样的形状及尺寸 |

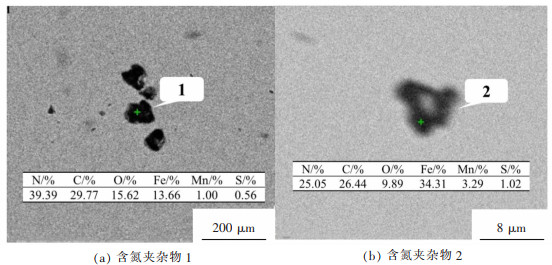

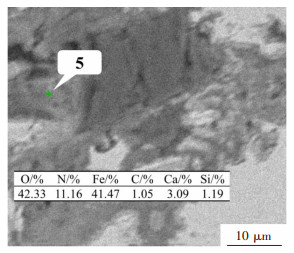

选取N含量为0.015 8%的试样通过电子显微镜观察,并用能谱仪检测其成分。图 4为其中夹杂物扫描电子显微镜图片,成分已在图中标出。从图 4可以看出,钢中形成了复合夹杂物,尺寸在5~10 μm左右,主要成分为Fe、N、C、O,其中氮含量在30%~40%之间,这种夹杂物可能会引发裂纹,并对HRB400钢质量产生不良的影响。

|

| 图 4 3号试样夹杂物扫描电镜图片 |

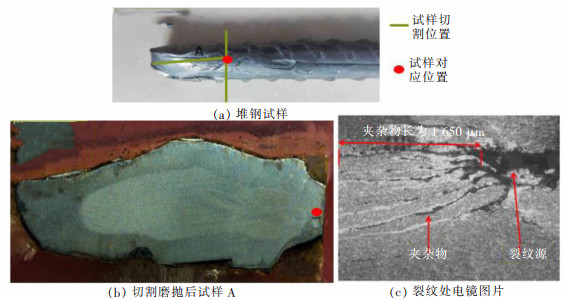

选择的成品样以及切样位置如图 5所示,通过电子显微镜观察及分析裂纹处情况如图 6所示。

|

| 图 5 N(0.0158%)成品钢样以及切样位置 |

|

| 图 6 N(0.0158%)成品钢中的裂纹 |

图 6为放大700倍下裂纹处的图片,在裂纹起始处并没有发现大型的夹杂物,裂纹区域的成分主要为铁氧化物,这是因为样品裂纹处的铁被氧化所致,裂纹的起源是铸坯中心的孔洞,材料中心的裂纹在轧制过程中被进一步扩大。

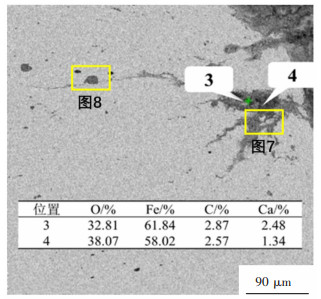

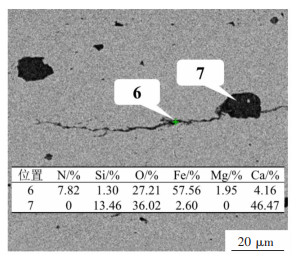

图 7为放大5 000倍下的裂纹处局部(位置如图 6所示)的微观结构,成分点扫描结果如图 7所示。

|

| 图 7 裂纹延伸处的电镜图片 |

从检测结果可以发现,裂纹延伸发展处与裂纹开始处的成分有所不同,裂纹延伸处N含量较高。N含量过高的区域在高温下会产生气孔或疏松,产生应力集中,形成裂纹源并扩展延伸。

图 8为放大2 497倍下的裂纹延展处微观结构(位置如图 6所示),从图 8中可以看出,在夹杂物处产生应力集中,最终使得裂纹继续扩展,从成分检测结果可以看出,两类夹杂物的成分有较大差别,位置6处的夹杂物氮含量较高,位置7处的夹杂物则并不含有N,Al含量很低,Ca和Si含量较高,应属于外来带入的夹杂物。

|

| 图 8 裂纹延伸处的夹杂物 |

研究N含量为0.015 8%的样品,发现N会在钢中形成复合状夹杂物,其尺寸在5~10 μm左右,主要成分为Fe、N、C、O,其中氮含量可高达30%~40%,含N夹杂物会引发部分应力集中并使得裂纹扩展,对HRB400钢产生不良影响。

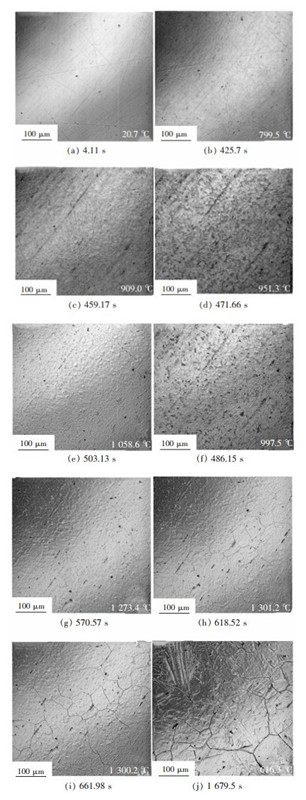

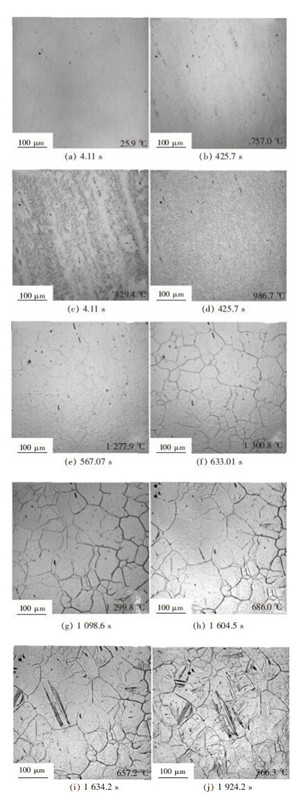

2.2 N对HRB400钢组织的影响研究为了研究N含量对HRB400钢组织的影响,将不同N含量钢样制样打磨抛光,通过高温共聚焦显微镜观察相同温度制度下(温度曲线如图 1所示)其组织的变化,如图 9所示。

|

| 图 9 加热曲线下样品1的钢表面形貌 |

1)1号样品

图 9(a)为室温下未加热时的样品1,加热至约720 ℃时,可以观察到成片状的黑色物质,结合铁碳相图,727 ℃为共析线,而在升温过程中,渗碳体与铁素体结合并生成奥氏体。黑色物质为渗碳体,渗碳体一般分布在晶界边界处,而在升温过程中,发生了扩散集聚,因此,形成可见的成片状黑色物质。温度到达720 ℃以后,可见渗碳体数量增多,从图 9(c)~图 9(e)中也可以看出,当温度到达1 000 ℃左右,黑色物质基本消失,随着温度的升高,碳在铁中溶解度也将升高。从图 9(f)可以看出,渗碳体基本全部溶解。为了较好地观察晶粒冷却过程,温度达到1 300 ℃时进行了10 min的保温,使得奥氏体晶粒充分长大,便于降温过程中观察。在奥氏体晶粒中,可以发现一个大的晶粒中还存在小的分区,在一定程度上是由于奥氏体中成分不稳定,存在着能量起伏,而成分不稳定,也会使得钢质量受到影响。

温度降低到690 ℃时,发生共析转变,晶粒中有新的相生成,奥氏体转变成铁素体和渗碳体,形成珠光体。温度与相图温度相差30 ℃,是因为在实际冷却过程中,需要一个成分过冷过程,才能发生形核。之后随着温度降低又有一部分新的珠光体形成。

2)2号样品

2号试样的组织变化情况如图 10所示。

|

| 图 10 加热曲线下样品2的钢表面形貌 |

图 10(a)为室温下未加热时的样品2,加热至约740 ℃时,可以观察到成片状的黑色物质,与1号样品情况基本类似。之后在100~200 ℃温度范围内,随着温度升高可见渗碳体数量增多。从图 10(c)和图 10(d)中也可以看出,当温度达到1 000 ℃左右,黑色物质基本消失,随着温度的升高,碳在铁中溶解度也将升高。从图 10(e)可以看出,渗碳体基本全部溶解。在1 300 ℃进行了10 min的保温,使得奥氏体晶粒充分长大,便于降温过程中观察。温度降低到约690 ℃时,发生了共析转变,可观察到在晶粒中有新的相生成,奥氏体转变成铁素体和渗碳体,形成珠光体。由于结晶过程的成分过冷,这里温度与相图温度相差30 ℃。从图 10(j)中可以看出,2号样的晶体情况比较理想,珠光体形成情况也较为理想。

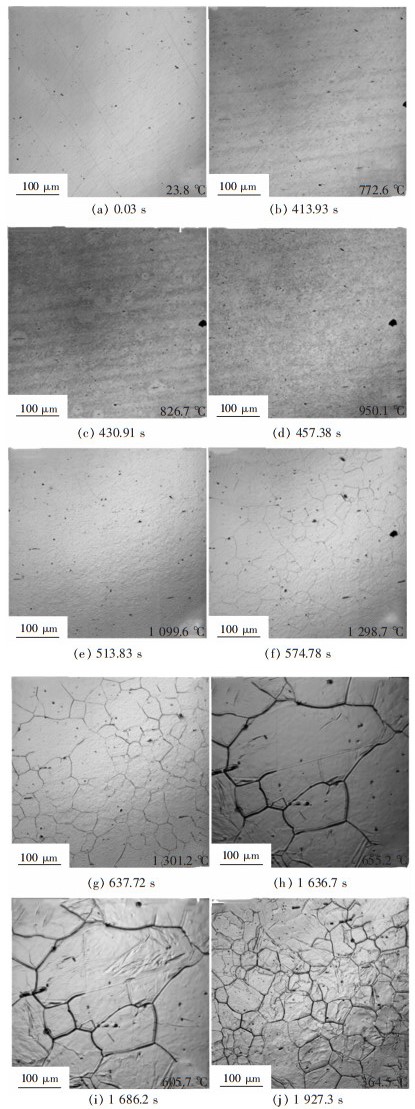

3)3号样品

图 11(a)为室温下未加热时的样品3,加热至约740 ℃时,可以观察到成片状的黑色物质。随后在100~200 ℃温度范围内,随着温度升高可见渗碳体数量增多。从图 11(c)和图 11(d)中也可以看出,当温度到达1 000 ℃左右,黑色物质基本消失,随着温度的升高,碳在铁中溶解度也将升高。从图 11(e)可以看出,渗碳体基本全部溶解。在1 300 ℃进行10 min的保温,使得奥氏体晶粒充分长大,便于降温过程中观察。从图 11(g)中也可以发现,其晶粒与样品1类似,晶粒中出现小的晶界,成分不均匀,影响成品钢质量。温度降低到约690 ℃时,发生共析转变,可以观察到在晶粒中有新的相生成,奥氏体转变成铁素体和渗碳体,形成珠光体,但是部分奥氏体晶粒内形成了平行的铁素体(渗碳体)针片,在铁素体针片之间的剩余奥氏体最后转变成珠光体,这种过热组织被称为铁素体(渗碳体)魏氏组织。

|

| 图 11 加热曲线下样品3的钢表面形貌 |

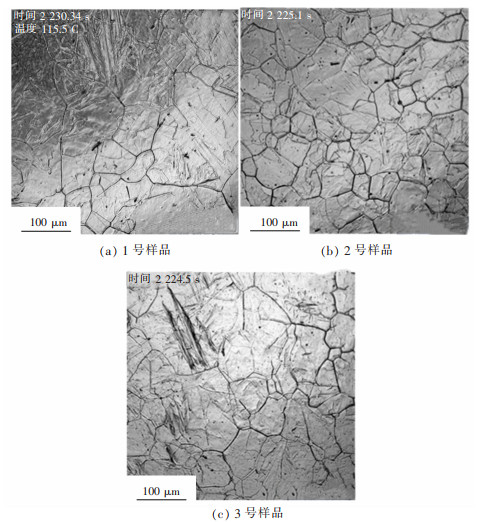

图 12是冷却结束时3个样品的组织情况。3号样的晶粒中出现了魏氏组织。魏氏组织是先共析的铁素体或渗碳体从奥氏体晶界上沿着奥氏体的一定晶面向晶内生长,呈针状析出。在光学显微镜下可以观察到,从奥氏体晶界上生长出来的铁素体或渗碳体近似平行,呈羽毛状或三角形,其间存在着珠光体组织。实际生产中遇到的魏氏组织大多是铁素体魏氏组织。魏氏组织常伴随着奥氏体晶粒粗大而出现。魏氏体使钢的力学性能尤其是塑性和冲击韧性显著降低,同时使脆性转变温度升高。

|

| 图 12 冷却结束3个样品组织情况 |

因此,针对HRB400钢想要避免魏氏组织的出现,有效的措施之一就是对钢中N的含量进行严格控制。

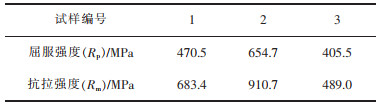

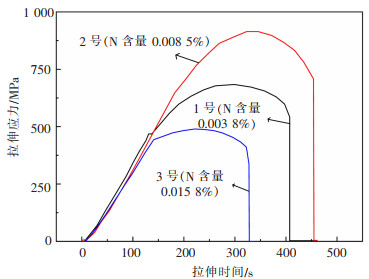

2.3 N对HRB400钢拉伸性能的影响不同的N含量试样拉伸性能曲线如图 13所示,拉伸试样屈服强度和抗拉强度结果如表 2所列,从图 13中可以看出,2号样的拉伸应力最大,而3号样的拉伸应力效果最差。

|

| 图 13 不同氮含量试样拉伸应力曲线 |

|

|

表 2 拉伸试样屈服和抗拉强度 |

1)1号样品

当166 s受力为2 117 N时,受力曲线发生波动,即为屈服点,由表 2可以看出,屈服强度为470.5 MPa。抗拉强度为683.4 MPa。

2)2号样品

从图 13中可以发现,在185 s时,压强曲线斜率发生改变,从表 2可以看出,2号样品的屈服强度为654.7 MPa。抗拉强度910.7 MPa。

3)3号样品

3号样品与1号、2号相比,在拉伸过程中屈服现象并不明显,其屈服强度在405.5 MPa左右,抗拉强度为489.0 MPa。

3个样品的屈服强度均达到了国家规定的400 MPa的标准。通过3个样品之间比较,不难发现,2号样品无论屈服强度还是抗拉强度都是最优的,由图 13和表 2可以看出,N含量在一定范围内可以提高钢样的屈服强度,但是N含量过高会使屈服强度降低。

HRB400钢碳含量为0.25%,属于亚共析钢,在铁碳相图中位于PS线偏P部分,钢在室温下的组织是由先共析铁素体和珠光体组成[7]。氮是扩大γ相区的元素,也会与合金形成氮化物,钢中的碳氮等间隙原子会移动到奥氏体相界面,阻止过冷奥氏体转变,导致到了相变区域也不发生转变,增大了奥氏体的冷却速度,钢筋可能会出现魏氏组织。魏氏组织容易出现在过热钢中,因此,奥氏体晶粒越粗大,越容易出现魏氏组织。钢由高温较快地冷却下来往往容易出现魏氏组织,慢冷则不易出现。钢中的魏氏组织一般可通过细化晶粒的正火、退火以及锻造等方法加以消除,程度严重的可采用二次正火方法加以消除[8-10]。

加热过程中,加热的温度高于正常的奥氏体化温度,使得一些碳氮化合物大量固溶,因为加热温度大于1 000 ℃,碳元素也明显固溶,二者的双重固溶作用使得奥氏体晶格畸变的范围更大、畸变的过程也更加严重。奥氏体面心立方晶格发生畸变,钢中氮元素偏高,会使得钢中产生更多的碳氮化合物,碳氮化合物多的地方,晶格畸变也会越大,存贮的畸变能也越多。加热后降温达到两相区时,如果冷却速度过快,就会在晶格畸变大的地方转变成不规则的形状或者针状的先析铁素体,而铁素体周围被分割的奥氏体在到达Ar3后,转变成包围铁素体的珠光体,魏氏组织就是铁素体和珠光体所组成的混合组织[11-14]。

因此,在钢样中出现的魏氏组织,本质就是因为钢材在加热温度较高、冷却速度较快的条件下,当冷却到两相区时,由于氮含量过高,碳氮化合物固溶的区域就会形成过饱和的先析铁素体,而与周围的珠光体共同组成混合组织即魏氏组织。

2.4 HRB400钢生产过程中增氮分析与计算HRB400螺纹钢对夹杂物以及成分要求比较低,因此,在实际生产过程中,都采取各种方式降低成本,本文取样钢厂就采用转炉和精炼过程中底吹氮气来降低生产成本,如果操作不当就可能会造成钢中氮含量超标,对钢质量产生严重的影响。因此,有必要对生产过程中氮的行为进行分析和研究[15]。

氮在钢液中可能以自由状态的氮原子[N]或者以化合物XN的形式溶解在钢中,炼钢温度下,氮在铁液中的溶解反应可表示为:

|

(1) |

|

(2) |

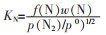

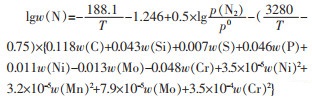

式(1)、式(2)中:T为热力学温度,K;ΔGΘ为化学反应吉布斯自由能,J/mol;KN为化学反应平衡常数;w(N)为钢水中氮含量,%;p(N2)为氮气分压,pa;p0为标准大气压,为1.013*105pa; f(N)为钢水中氮的活度系数。

从式(2)中可以看出,在一定气相氮分压下,为了求解出钢液中的平衡氮含量,必须计算出钢水中氮的活度系数(f(N))。热力学数据表明,钢水中合金元素的含量对f(N)的影响很大,其中Cr、Mn、Ti、Nb、V等氮化物形成元素可以显著降低氮的活度系数,从而大幅度提高钢液中的平衡氮含量。

在钢液中,元素的活度系数可以表示为:

|

(3) |

式(3)中:eNj为一阶活度相互作用系数;w(j)为钢液中某元素含量,%;ri=1n为二阶活度相互作用系数。

对(1)-(3)式进行整理,可得氮在钢液中溶解度的热力学模型如式(4)所列:

|

(4) |

从热力学模型中可知,氮在钢中的溶解度除了与钢液温度和氮分压有关外,还受钢水化学成分的影响。

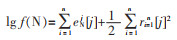

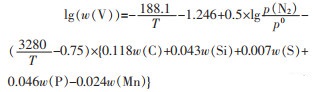

根据式(4),HRB400中氮的溶解度计算入式(5)所列:

|

(5) |

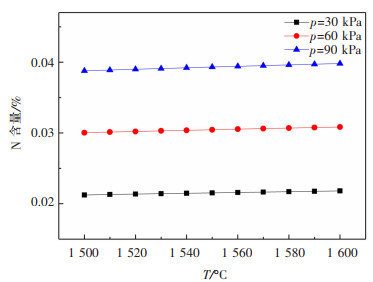

从图 14可以看出,热力学平衡及研究选取的钢水成分含量条件下,HRB400钢水中氮的溶解度随着钢水温度的升高变化不大,当钢水温度从1 500 ℃提高到1 600 ℃时,钢水中氮的溶解度从0.038 7%变化到0.039 8%,溶解度差值仅为0.001 1%。因此,温度的影响基本可以忽略不计。

|

| 图 14 温度对氮溶解度的影响 |

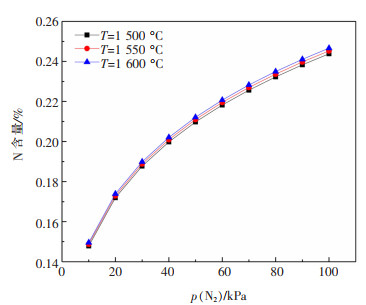

从图 15中分析可知,喷吹氮气的分压力是影响钢液氮溶解度的主要因素,随着氮分压的增高,钢水中氮的溶解度逐渐增大,不同温度条件下,氮溶解度的变化趋势相同。1 600 ℃及氮分压在100 kPa条件下,HRB400钢水中氮的溶解度在0.039 8%左右。

|

| 图 15 氮分压对氮溶解度的影响 |

从实验结果可以看出,在一定范围内,氮含量的提高是有利于提高钢的力学性能的,但是继续提高氮含量,又不添加其他的合金元素,就会导致其他组织的析出,造成力学性能的恶化。实际生成中,应对氮含量加以严格控制,控制氮含量在0.01%左右。

3 结论通过比较不同N含量的HRB400建筑用钢的组织、拉伸性能发现,N含量的提高会显著地影响钢材的组织并与铁产生化合物,进而对其性能产生显著的影响,主要的研究结论如下:

1)N含量过高时,会在钢中形成复合状夹杂物,尺寸在5~10 μm左右,主要成分为Fe、N、C、O,其中氮含量可高达30%~40%,含N夹杂物会引发部分应力集中并使裂纹扩展,对HRB400钢产生不良的影响。

2)比较不同N含量钢样样品的屈服强度,发现N含量过高,在一定程度上会提高钢样的屈服强度,但是N含量在0.03%左右时,碳氮化合物固溶的区域会形成过饱和的固溶先析铁素体,与周围的珠光体共同形成魏氏组织,降低屈服强度。

3)1 600 ℃及氮分压在100 kPa条件下,HRB400钢水中氮的溶解度在0.039 8%左右,且N在钢液中的溶解度受钢水温度的影响较小,而主要受N分压的影响,因此,在实际生产中,应尽量避免钢液与N接触,减少钢液增氮,控制氮含量在0.01%以内。

| [1] |

周德光, 罗伯钢, 曾立, 等. 钢中氮的控制及其对质量的影响[J]. 炼钢, 2005, 21(1): 43-46. DOI:10.3969/j.issn.1002-1043.2005.01.012 |

| [2] |

陈均, 曾建华, 陈永, 等. 120 t LD-LF-RH-CC全流程钢水氮含量控制技术研究和工艺实践[J]. 特殊钢, 2016, 37(2): 49-53. DOI:10.3969/j.issn.1003-8620.2016.02.015 |

| [3] |

闫卫兵, 刘占玲, 赵彩霞. 65#钢过程钢样氧氮含量和夹杂物分析[J]. 河北冶金, 2012(1): 61-64. DOI:10.3969/j.issn.1006-5008.2012.01.022 |

| [4] |

李永超, 阮士朋, 郭明仪. 氮含量对10B21冷镦钢 ϕ12mm线材淬火硬度的影响[J]. 特殊钢, 2016, 37(5): 48-50. DOI:10.3969/j.issn.1003-8620.2016.05.012 |

| [5] |

邓志银, 朱苗勇, 钟保军, 等. 不同脱氧方式对钢中夹杂物的影响[J]. 北京科技大学学报, 2012, 34(11): 1256-1261. |

| [6] |

李冬杰, 陆善平, 李殿中, 等. 高氮钢焊缝的组织和冲击性能研究[J]. 金属学报, 2013, 49(2): 129-136. |

| [7] |

王敏, 郎宇平, 吴兴惠. 温度对Mn16Cr22Ni1.6N0.6高氮钢的热变形行为和组织的影响[J]. 特殊钢, 2010, 31(2): 66-68. DOI:10.3969/j.issn.1003-8620.2010.02.022 |

| [8] |

袁森, 吴晓春. 含氮耐蚀塑料模具钢的组织与性能[J]. 机械工程材料, 2011, 35(7): 61-64. |

| [9] |

王飞. 氮含量对4Cr13耐蚀塑料模具钢组织和性能影响的实验研究[D]. 沈阳: 东北大学, 2014.

|

| [10] |

陈卓, 袁森, 吴晓春. 氮元素对SW333耐蚀塑料模具钢性能的影响[J]. 上海金属, 2011, 33(5): 41-44. DOI:10.3969/j.issn.1001-7208.2011.05.009 |

| [11] |

ALLAIN S, CHATEAU J P, BOUAZIZ O. A physical model of the twinning-induced plasticity effect in a high manganese austenitic steel[J]. Materials Science and Engineering: A, 2004, 387/388/389: 143-147. |

| [12] |

唐萍, 罗琳青, 文光华, 等. 基于激光共聚焦显微镜模拟微合金钢连铸过程中第二相的析出行为[J]. 工程科学学报, 2015, 37(9): 1130-1137. |

| [13] |

李云峰. 微合金钢连铸坯表层原始奥氏体晶粒的细化研究[D]. 重庆: 重庆大学, 2014.

|

| [14] |

秦小梅. Fe-Mn-Al-C系TWIP钢的塑性变形机制及组织性能研究[D]. 沈阳: 东北大学, 2011.

|

| [15] |

刘立, 赵俊学, 李凯, 等. EAF→LF(VD)→CC流程生产GCr15轴承钢氮含量分析[J]. 炼钢, 2010, 26(1): 32-35. |

2021, Vol. 41

2021, Vol. 41