| 轧钢区水处理系统设备技术改造与工艺优化 |

新余钢铁有限责任公司(新钢公司)轧钢区水处理系统一期和二期工程分别于2004年4月26日、2005年4月10日投产, 该系统集中处理中板厂、线材厂、厚板厂浊、净环水及层流冷却水。

1.1 水处理系统分布结构中板厂、线材厂、厚板厂水处理系统在建构筑物上采用合建, 在工艺流程和控制上则是相对独立的。

整个水处理系统按浊环水与净环水分开处理的原则, 根据各厂对水质、水量、水压、水温的要求不同及使用后对水的污染程度, 排放形式的不同, 共分为以下几个子系统:

(1) 间接冷却循环水系统;

(2) 直接冷却循环水系统;

(3) 层流冷却循环水系统(仅厚板厂);

(4) 污泥处理系统;

(5) 生产、消防给水系统;

(6) 生活给水系统;

(7) 排水系统。

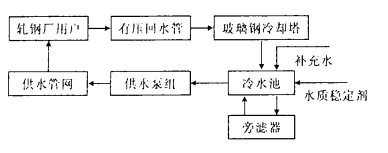

1.2 主要处理工艺与设备 1.2.1 间接冷却循环水系统该系统主要处理中板厂、线材厂、厚板厂间接冷却回水, 对这些仅有温升而无水质直接污染的水进行有组织回收, 工艺是比较典型的冷却加旁滤工艺, 3家工艺相同, 见图 1。

|

| 图 1 间接冷却循环水处理工艺 |

系统主要设备有净环水供水泵10台, 其中6台流量为515 m3/h, 扬程66 m, 4台流量为790 m3/h, 扬程58 m。玻璃钢冷却塔6台, 其中两台900 m3/h, 4台600 m3/h, 旁滤泵2台, Φ5 m砂滤器1台。

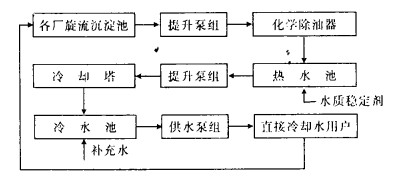

1.2.2 直接冷却循环水系统该系统主要处理中板厂、线材厂、厚板厂轧线上的直接冷却水和冲氧化铁皮水, 这些用户使用后的水不仅水温升高, 而且含有大量的氧化铁皮和废油。其处理工艺采用的是化学除油器除油去渣工艺。见图 2。

|

| 图 2 直接冷却循环水处理工艺 |

系统主要设备:1 200 m3/h化学除油器9台。浊环水提升泵8台, 其中4台流量为1 460 m3/h, 扬程21 m, 4台流量为1 260 m3/h, 扬程26 m。浊环水供水泵13台, 其中7台流量为1 175 m3/h, 扬程66 m, 3台流量为1 260 m3/h, 扬程44 m, 4台流量为500 m3/h, 扬程115 m。玻璃钢冷却塔6台, 其中3台为1 600 m3/h, 3台为1 200 m3/h。

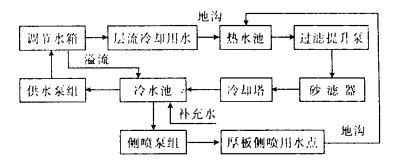

1.2.3 层流冷却循环水系统该系统主要处理厚板厂带钢层流冷却用水, 使用后的水不仅水温升高, 尚含有少量氧化铁皮和废油。其处理工艺为旁滤加冷却工艺。见图 3。

|

| 图 3 层流冷却循环水处理工艺 |

系统主要设备:5台2 160 m3/h长轴立式供水泵, 3台1 740 m3/h长轴立式旁滤泵, 5台Φ5 m砂滤器, 2台1 600 m3/h冷却塔。

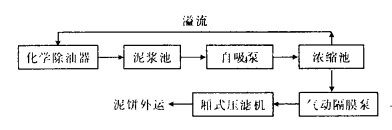

1.2.4 污泥处理系统该系统主要处理化学除油器排出的大量的细颗粒氧化铁皮和含有少量废油的污泥及层流冷却循环水系统过滤器的反洗排水。设施工艺流程如图 4。

|

| 图 4 污泥处理工艺 |

系统主要设备有140 m2厢式压滤机2台, NSZ-1200浓缩机1台, 无密封自吸泵4台, 气动隔膜泵4台。

2 系统的工艺优化与设备技术改进 2.1 污泥处理系统增设浓缩池原设计在污泥处理系统没有采用泥浆浓缩池, 而是化学除油器排出的污泥进入泥浆池, 再由泥浆泵直接送入厢式压滤机。经过考察类似工程和反复比较论证, 决定增设了Φ12 m污泥浓缩池, 对化学除油器排出的污泥进行浓缩后, 再用泥浆泵将浓缩后的泥浆压入压滤机处理。这一工艺改进, 取得良好的效果, 主要体现在:

(1) 浓缩池对泥浆的浓缩减量, 可以大大缩短厢式压滤机的压滤周期, 从12 h缩短至2 h, 并且使脱水效率得到提高。

(2) 因设有浓缩池, 可以缩短化学除油器的排泥周期, 减少其存泥量, 提高出水水质。

(3) 在厢式压滤机泥浆泵等设备故障的情况下, 有了浓缩池的贮存作用, 可以不影响主流工艺的运行, 并且因压滤机工作时间短, 故障率和滤布等材料费也大为降低。

2.2 化学除油器的技术改进系统选用的化学除油器单台处理能力为1 200 m3/h, 在国内都属大规格的, 无经验可取, 无论对设计单位、设备制造厂, 还是使用单位都是一个尝试。虽然这种规格化学除油器的采用, 极大地减少了设备占地面积, 减少了给排水管道和阀门数量, 是一项成功的选择, 但也存在一些问题, 影响化学除油器的正常运行。

主要原因是由于平底积泥区过大, 约20 m2, 依靠简单的排泥管无法排除污泥, 虽然设计将原单根排泥管改成环形排污管, 但运行中仍形成2 m以上积泥, 影响化学除油器出水水质。为此不得不半个月清一次积泥, 并因排泥困难, 每次需人工进入积泥区从入孔清出, 工作量极大。

针对排泥问题, 采取将积泥区隔成了4个小区, 每个小区设单根DN150排泥管, 隔板的斜度为60°, 经改进后, 现运行方式为有计划地运行一个半月, 冲洗斜管一次。清理时, 积泥区污泥均能顺利排出, 无需人工清理。运行期间排泥周期为12 h一次, 出水水质达标, 取得了较好的效果。

2.3 污泥处理系统设施改进 2.3.1 现状设计污泥处理系统工艺见图 4。因中板厂、线材厂几轮扩建, 生产线用水量明显增加, 但其旋流沉淀池没有扩容, 导致旋流井处理能力不足, 沉淀效果下降, 不少粗颗粒氧化铁皮被送往该系统处理, 造成实际运行中存在以下问题:

(1) 泥浆池经常出现沉积大量污泥无法排至浓缩池现象, 因为设计泥浆池为地下封闭式, 清理难度极大, 只能人工下池从入孔中清出。

(2) 输送泥浆的自吸泵叶轮磨损严重, 且堵塞水泵及管道。

(3) 压泥浆至压滤机的气动隔膜泵难以正常运行。

2.3.2 改进措施(1) 在化学除油器附近, 就近建造了一个泥浆初沉淀, 取代泥浆池, 其作用将粗颗粒氧化铁皮预沉后用抓斗清除, 细颗粒氧化铁皮污泥用泥浆泵送至浓缩池处理。

(2) 输送泥浆的自吸泵全部改为2PNL立式砂泵。

(3) 压泥浆至压滤机的气动隔膜泵全部改为2PNJB泥浆泵。

经过改进, 成功解决了上述困绕运行的3个问题, 污泥处理系统运行顺畅。

2.4 一期净、浊环供水系统改进设计一期工程中板厂、线材厂净、浊环供水系统是独立的, 即共分4个子系统。由于中板厂、线材厂生产所需的实际水量与设计水量差异较大, 运行上要么造成极大的浪费, 要么安全性很差。因此, 改进时将中板厂、线材厂净环和浊环供水管分别用联通管及联通阀联通, 即由4个子系统并为2个子系统, 仅有净、浊环之分; 另将净环水系统一台水泵改为变频泵。

经过改进, 中板厂、线材厂净环水系统由原设计运行4台泵改为2台泵运行即可, 浊环水系统由原设计运行5台泵改为3台泵运行即可。仅此节约年运行费用达278万元, 而且运行调控比较安全、方便, 如线材厂检修或交接班检查, 即使是出现“未联系, 先关水”的情况, 也不会造成事故。

2.5 长轴立式泵润滑和冷却水系统改进层流冷却水系统共有8台长轴立式泵, 该泵的润滑、冷却水水质、水压对泵的运行维护、保养非常重要, 因设计的水源、水压难以满足要求, 为此, 作了两点改进:

(1) 增加了一路备用水源。

(2) 两路水源均安装了管道加压泵, 使该水压由原来的0.1 MPa增加到0.6 MPa。

这样, 有效地避免了由润滑水压低, 导致氧化铁皮磨损橡胶轴套的情况发生, 并且备用水源保证了系统不中断运行。

3 系统运行情况该水处理系统, 经过工艺设计的优化和设备技术改造, 目前各个子系统运行正常, 主要实际运行参数如下:

(1) 净环水:水量3 100 m3/h, 其中中板厂600 m3/h, 线材厂400 m3/h, 厚板厂2 100 m3/h。水质SS为7 mg/L。

(2) 浊环水:水量5 600 m3/h, 其中中板厂2 500 m3/h, 线材厂1 500 m3/h, 厚板厂1 600 m3/h。水质处理前SS为102 mg/L, 油为19.5 mg/L; 处理后SS为15 mg/L, 油为5 mg/L。

(3) 层流冷却水量:1 850 m3/h。

(4) 系统总循环率:95.5%。

4 结束语 4.1 系统工艺的合理性通过理顺轧钢区水处理系统一些局部的不合理工艺, 现整个系统工艺优点体现在:

(1) 多年的清浊合流系统分开处理, 且通过改进, 分中有合, 增设变频设备, 提高了处理效率, 降低了处理成本, 提高了安全性, 实现了经济运行。也为其它相关厂水处理系统的技术升级起到了良好的示范作用。

(2) 按就近处理原则, 把中板厂、线材厂、厚板厂的水集中在一个轧钢区水处理中心集中处理, 有效地提高了土地、设备、构筑物和人员的利用率, 提高了管理效率, 并且有利于均和来水水质, 发挥净化设备的工作潜力, 提高处理水水质。

(3) 增设浓缩池和初沉淀, 使污泥处理系统运转自如。这对于泥量大, 颗粒粗, 系统性强的轧钢水处理系统具有较强的实用性。

4.2 大规格化学除油器的设计探讨新钢公司采用的大规格化学除油器, 虽然极大地减少设备占地面积, 降低了设备投资费用, 但结合实际改造和运行情况, 对于大规格化学除油器, 总结设计以下几点值得注意:

(1) 必须解决污泥能否顺利排放的问题, 将池底进行分区, 加大泥板倾角是一种成功的选择。

(2) 化学除油器的高度不能偏低, 这要结合多大的化学除油器而定, 否则影响水质。

(3) 可考虑用水力搅拌取代机械搅拌装置, 以减少设备投入。

另外对于用来输送含有氧化铁皮水的长轴立式泵而言, 增加润滑和冷却水水压来维护泵轴套, 延长泵寿命是行之有效的措施。

2006, Vol. 26

2006, Vol. 26