| 转炉渣中P2O5对镁质耐火材料侵蚀速率的影响 |

不论是在传统工业,还是在高新科技中,很多过程都需要在高温下进行,耐火材料在高温工业生产中起着不可替代的重要作用,尤其是在钢铁行业中,耐火材料不仅影响炉子的使用寿命,而且还影响着钢材的质量[1-6]。耐火材料按化学成分进行分类,可分为:镁质耐火材料、镁白云石质耐火材料、硅石耐火材料、铝硅酸盐耐火材料、镁尖晶石质耐火材料、镁铬质耐火材料、白云石耐火材料、碳复合耐火材料。其中,镁质耐火材料具有高熔点、高耐火度等优点[7],是碱性氧气转炉主要的炉衬材料[8-11]。而熔渣的性质在一定程度上决定了钢材质量。随着高品质铁矿资源的大量消耗,相关高磷铁矿使用的研究逐渐增多,生产的高磷铁水进入转炉后会生成高磷渣,可能会侵蚀原有的镁质耐火材料。

高温下熔渣的渗透和耐火材料的高温溶解是镁质耐火材料侵蚀的主要原因,而在高温下熔渣的渗透对耐火材料侵蚀的影响程度远比耐火材料高温溶解的毁损大。熔渣的二元碱度和氧化性是CaO-SiO2-Fe2O3-P2O5渣系中影响镁质耐火材料侵蚀程度的主要因素。随着熔渣二元碱度的减小,镁质耐火材料的侵蚀加剧[12-15],熔渣的氧化性会增加熔渣对镁质耐火材料的腐蚀[16-20]。熔渣的碱度和氧化性不同,其对镁质耐火材料的侵蚀机理也不同,含磷渣对氧化镁耐火材料侵蚀影响的相关研究依然匮乏,邓志豪等研究了含磷转炉渣碱度对高纯氧化镁坩埚的侵蚀行为[21]。然而,P2O5含量对镁质耐火材料侵蚀影响的相关研究却鲜有报道,在转炉冶炼高磷铁水时,无论是采用双渣法,还是双联转炉法,渣中P2O5含量都比常规转炉渣高很多,研究渣中P2O5含量对转炉炉衬耐火材料侵蚀的影响具有一定的学术价值。

本研究采用静态坩埚法[21]研究了CaO-SiO2-Fe2O3-P2O5渣系中P2O5含量对高纯氧化镁坩埚侵蚀速率的影响,对实际钢铁生产中含磷渣对镁质耐火材料的侵蚀提供一定的理论支持和数据参考。

1 试验原料与方法 1.1 试验原料在实际炼钢过程中,镁碳砖的侵蚀过程主要有碳的氧化和熔渣的渗透与溶解,这两个过程既密切联系又各有其独立性。镁碳砖中含碳量高且成分不均匀,在实验室小型试验中与熔渣的反应极其剧烈,会产生大量气泡并溢出坩埚,试验可重复性差。本试验为研究P2O5对镁质耐火材料的影响,主要针对熔渣对氧化镁层的侵蚀。因此,试验采用规格一致的氧化镁坩埚代替镁碳砖。

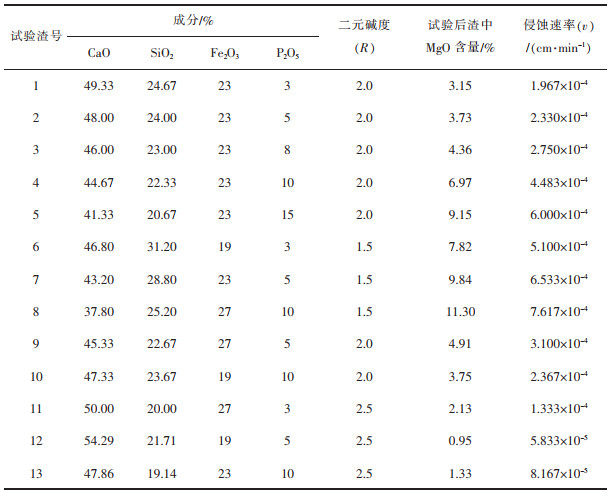

静态坩埚法试验所用氧化镁坩埚密度为3.41 g/cm3,内径、外径、高分别为44、52、100 mm。炉渣由纯试剂CaO、SiO2、Fe2O3和Ca3(PO4)2混合而成,其中,P2O5以Ca3(PO4)2的形式加入。各渣系的化学成分及性能如表 1所列,其中,1—5号渣样中P2O5的含量从3%增加到15%(质量分数,下同),R和Fe2O3含量保持不变,以研究单因素P2O5含量对氧化镁坩埚侵蚀的影响;由于在实际转炉炼钢生产过程中,炉渣碱度一般控制在1.5~3.0之间,炉渣中FeO含量为10%~30%,P2O5含量为3%左右,使用高磷矿后渣中P2O5含量最高能达到10%。因此,将1号和6—13号渣样作为正交试验设计的渣系,各因子的水平分别为:R(1.5、2.0、2.5)、w(Fe2O3)(19%、23%、27%)、w(P2O5)(3%、5%、10%),在二元碱度(R)和Fe2O3含量变化的情况下,研究P2O5含量对氧化镁坩埚侵蚀速率的影响。

|

|

表 1 试验用渣成分及性能 |

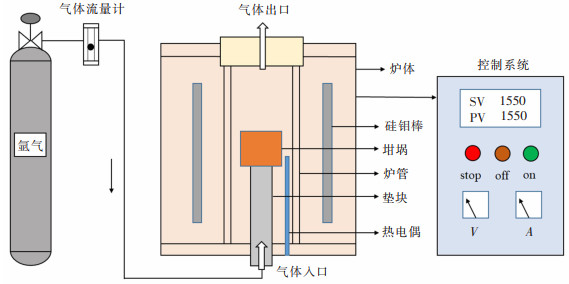

试验装置示意如图 1所示,其中,包含以竖式硅钼炉为主的加热系统。竖式硅钼炉的温度在试验前利用B型双铂铑热电偶校准。本试验对气体环境有较高要求,因此,气体在通入反应容器前,必须经气体净化装置进行净化处理。试验中采用纯度大于99.99%的高纯氩气作为保护气,氩气需经变色硅胶和分子筛进行脱水干燥。

|

| 图 1 试验装置 |

试验前,将充分混合后的50 g渣样装入高纯氧化镁坩埚中,并置于竖炉内,通入氩气直至试验结束。以8 ℃/min的速率升温至1 550 ℃并保温60 min,保温结束后取出氧化镁坩埚水淬,使其快速降温。

试验后,将氧化镁坩埚置于干燥箱中,在150 ℃下干燥12 h。将氧化镁坩埚纵切以观察坩埚的侵蚀情况,纵切后的氧化镁坩埚用环氧树脂镶样,经过研磨抛光后,利用扫描电镜(SEM)和能谱分析仪(EDS)对氧化镁侵蚀区域进行微观结构分析。此外,试验后的炉渣用粉样机粉碎并过筛,进行X射线衍射分析(XRD)和X荧光光谱分析(XRF)。

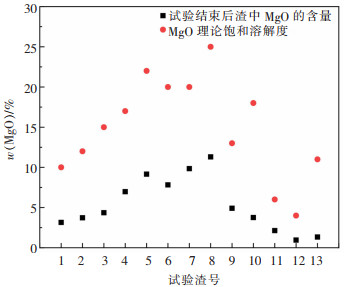

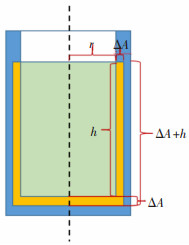

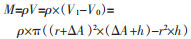

2 试验结果与分析 2.1 侵蚀速率计算方法的确定由于氧化镁坩埚的侵蚀厚度薄,直接测量侵蚀厚度存在一定的主观性,为确定炉渣对氧化镁坩埚的侵蚀速率,用以下方法进行计算。首先,利用Factsage计算试验用13组渣中MgO的理论饱和溶解度,并与XRF分析所得试验后炉渣中的MgO含量(见表 1)进行对比。反应后渣中的MgO含量与MgO在渣中的理论饱和溶解度如图 2所示。试验后渣中的MgO含量与MgO的理论饱和溶解度变化规律基本一致,且试验后渣中的MgO含量远低于MgO的理论饱和溶解度。这说明,试验温度下(1 550 ℃),氧化镁坩埚侵蚀1 h后并未出现因渣中MgO饱和而导致侵蚀减缓或停止的现象,因原始渣中不存在MgO,故可以用试验后熔渣中MgO的含量表征氧化镁坩埚的侵蚀速率。氧化镁坩埚侵蚀示意因图 3所示。因此,在保证试验用氧化镁坩埚规格完全一致的情况下,可以使用式(1)和式(2)计算氧化镁坩埚的侵蚀速率。

|

| 图 2 反应后渣中的MgO含量与MgO在渣中的理论饱和溶解度 |

|

| 图 3 氧化镁坩埚侵蚀示意 |

|

(1) |

式(1)中:M为氧化镁的侵蚀质量,g;ρ为氧化镁坩埚密度,3.43 g/cm3;r为坩埚内径,取2.2 cm;h为熔渣液面高度,取1.8 cm;ΔA为侵蚀厚度,cm;m为氧化镁被侵蚀的质量,g;V1为反应后氧化镁坩埚的体积,cm3;V0为初始氧化镁坩埚的体积,cm3。

|

(2) |

式(2)中:v为侵蚀速率,cm/min;t为侵蚀时间,min。

利用式(2)可获得试验渣1—13号试验后氧化镁坩埚的侵蚀速率,并进一步分析w(P2O5)、w(Fe2O3)及二元碱度对氧化镁坩埚侵蚀速率的影响。

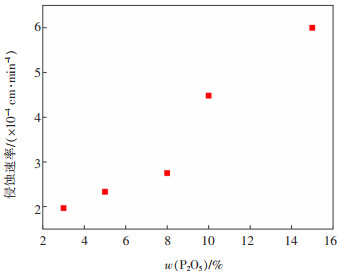

2.2 渣中P2O5含量对氧化镁耐火材料侵蚀速率的影响为研究渣中P2O5含量对氧化镁坩埚侵蚀速率的影响,根据式(1)和式(2)计算出各组试验的侵蚀速率,绘制成P2O5含量与侵蚀速率的关系图,如图 4所示。针对单因素(碱度R=2.0,w(Fe2O3)=23%,P2O5含量从3%升高至15%)条件下侵蚀速率的变化进行了分析。由图 4可知,P2O5含量由3%升高至15%,试验后渣中氧化镁含量从3.15%增加至9.15%(见表 1),由此得到氧化镁坩埚侵蚀速率从1.967×10-4 cm/min增大到6.000×10-4 cm/min,即氧化镁坩埚的侵蚀速率随着渣中P2O5含量的增加呈上升趋势。由此可见,转炉渣中P2O5含量的增加会加快氧化镁坩埚的侵蚀速率。

|

| 图 4 单因素P2O5含量对侵蚀速率的影响 |

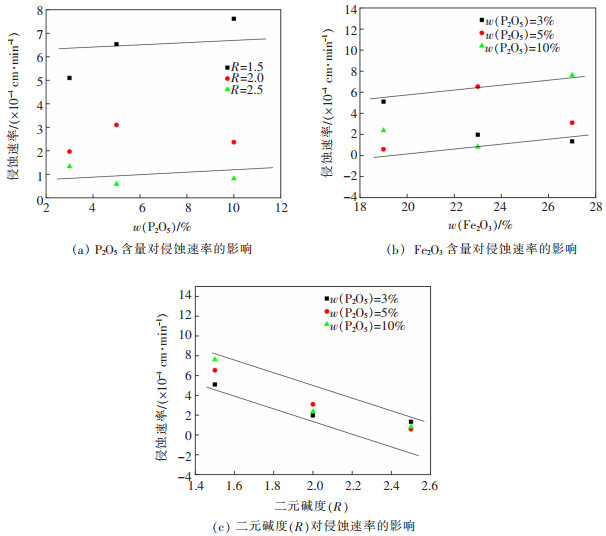

正交试验采用的评价指标为氧化镁坩埚的侵蚀速率,本次试验为三因素三水平[22-23],共9组试验(即表 1中的试验渣1号及6—13号)。从表 1可以看出,氧化镁坩埚的侵蚀速率明显受到3个因素的影响,其中,当二元碱度R=1.5、w(Fe2O3)=27%、w(P2O5)=10%时,氧化镁坩埚的侵蚀速率最大,为7.617×10-4 cm/min;当二元碱度R=2.5、w(Fe2O3)=19%、w(P2O5)=5%时,氧化镁坩埚的侵蚀速率最大,为5.833×10-5 cm/min。

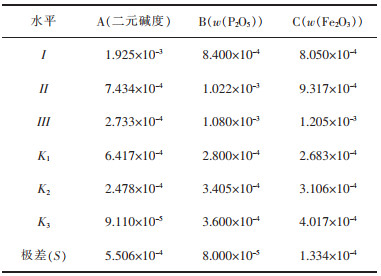

根据表 1的侵蚀速率,对正交试验结果进行分析,分析结果如表 2所列。其中I、II、III分别为各因子试验结果之和;K为各因子试验结果之和的平均值;S为极差值,为同一因素所有水平下的K对应的最大值与最小值之差,S的大小代表了相应因素的重要程度,即极差值越大,表明该因素对氧化镁坩埚侵蚀速率的影响越大。

|

|

表 2 正交试验结果分析 |

从表 2中的K值可以看出,二元碱度(R)与氧化镁坩埚的侵蚀速率呈负相关,w(Fe2O3)、w(P2O5)与氧化镁坩埚的侵蚀速率呈正相关。通过极差分析得到R、w(Fe2O3)、w(P2O5)所对应的极差值分别为5.506×10-4、1.334×10-4、8.000×10-5,说明对于氧化镁坩埚的侵蚀速率而言,二元碱度(因素A)为最主要的影响因素,其次为Fe2O3含量(因素C),影响程度最小的是P2O5含量(因素B),即对氧化镁坩埚侵蚀的影响程度遵循R>w(Fe2O3)>w(P2O5)的规律。综合考虑3种影响因素,最优水平组合为A3B1C1,对应的炉渣成分为:R=2.5、w(Fe2O3)=19%、w(P2O5)=3%,此时的炉渣对氧化镁坩埚的侵蚀速率最小。

正交试验中,P2O5含量、Fe2O3含量、二元碱度(R)对氧化镁坩埚侵蚀速率的影响如图 5所示。从图 5(a)可以看出,P2O5含量的增加对侵蚀速率的影响并不明显,而图 5(b)和图 5(c)中Fe2O3含量和二元碱度(R)的增加对侵蚀速率的影响较为明显。根据图中直线的斜率不难看出,二元碱度(R)与氧化镁坩埚的侵蚀速率呈负相关,Fe2O3含量、P2O5含量与氧化镁坩埚的侵蚀速率呈正相关,且二元碱度(R)对氧化镁坩埚侵蚀的影响程度最大,w(Fe2O3)次之,w(P2O5)最小。

|

| 图 5 w(P2O5)、w(Fe2O3)、R对氧化镁坩埚侵蚀速率的影响 |

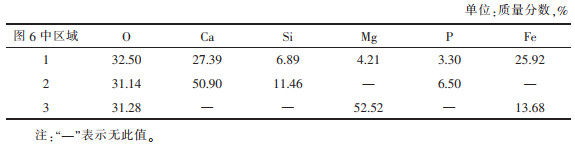

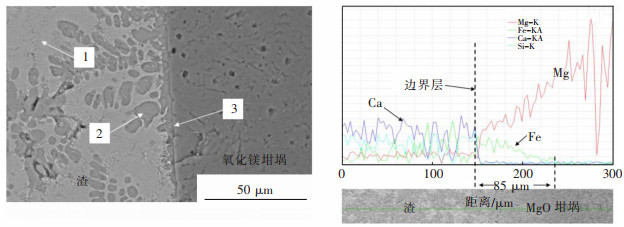

试验渣2号试验后氧化镁坩埚侵蚀区域的扫描电镜图谱如图 6所示。表 3所列为侵蚀区域的能谱分析结果。侵蚀区域主要有3种相,由表 3可以看出,区域1中包含多种混合相(RO相、镁铁固溶体),区域2为硅酸钙相、C2S-C3P相,区域3是氧化镁坩埚与熔渣的边界层,为固溶了FeO的(Mg, Fe)O相。在试验熔渣体系中,FeO-Fe2O3是一个动态平衡体系,w(Fe2+)/w(Fe3+)值取决于该体系的温度、总铁量以及氧化性气氛,但难以确定其具体的比值。参考MgO-FeO、MgO-Fe2O3相图,若Fe全部以FeO(w(FeO)=22.5%)形式存在,FeO固溶于MgO晶粒而形成的(Mg, Fe)O相,在高于2 200 ℃时才有液相出现;若Fe全部以Fe2O3(w(Fe2O3)=25.0%)形式存在,Fe2O3先与MgO反应生成MgO·Fe2O3(简称MF),随着温度的升高,MF又固溶于MgO中形成高熔点(Mg, Fe)O相。通过线扫描可知,熔渣中只有Fe元素渗入到氧化镁坩埚中,其他元素基本不会渗入。基于以上分析可知,熔渣中只有氧化铁与氧化镁坩埚发生反应,生成了镁铁固溶体,造成了氧化镁坩埚的侵蚀。

|

| 图 6 侵蚀区域的SEM与线扫描 |

|

|

表 3 侵蚀区域的能谱分析结果 |

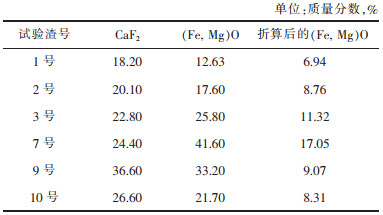

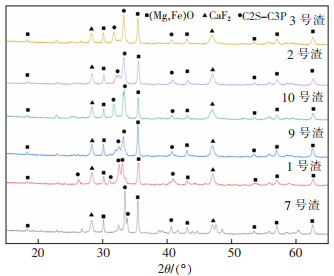

原始渣中不存在氧化镁,因此,试验结束后的渣中(Mg, Fe)O的含量可用来表征氧化镁坩埚侵蚀的程度。为进一步确定渣中(Mg, Fe)O的含量,将每组反应后的试验渣各取4.5 g粉碎过筛(80 μm),再向每组渣中添加0.5 g CaF2并充分混匀,混匀后的熔渣进行XRD分析,分析结果如图 7所示。

|

| 图 7 试验后熔渣的XRD检测结果 |

表 4所列为混匀后的熔渣XRD定量分析后渣中CaF2和(Mg,Fe)O的含量,然后通过渣中CaF2的含量(10%)折算出实际渣中(Mg,Fe)O的含量。

|

|

表 4 加入CaF2后熔渣的XRD定量分析 |

为研究渣中单因素w(P2O5)对氧化镁坩埚侵蚀速率的影响,即碱度R=2.0、w(Fe2O3)=23%时,对P2O5含量从3%升高至8%(1、2、3号渣)时渣中(Mg, Fe)O的含量进行了分析。通过对比发现,在R和Fe2O3含量不变的情况下,P2O5含量从3%增加到8%,试验后的熔渣中(Mg, Fe)O含量从6.94%增加到11.32%,即随着熔渣P2O5含量的增加,熔渣对氧化镁坩埚的侵蚀程度也会逐渐增加。由此可见,渣中P2O5含量的增加会促进镁质耐火材料的侵蚀。同理,比较2号与7号渣、2号与9号渣中(Mg, Fe)O的含量,可得出熔渣碱度的降低和Fe2O3含量的增加都会加剧氧化镁坩埚的侵蚀。

在P2O5含量不变的前提下,7号渣中(Mg,Fe)O含量为17.05%,远高于9号渣(9.07%),7号渣的二元碱度比9号渣低0.5,而9号渣中Fe2O3含量比7号渣多4%,说明二元碱度(R)对氧化镁坩埚侵蚀的影响程度大于Fe2O3含量对氧化镁坩埚侵蚀的影响程度。同理,对比7号渣与3号渣中(Mg, Fe)O的含量,可证明二元碱度(R)对氧化镁坩埚侵蚀的影响程度大于P2O5含量对氧化镁坩埚侵蚀的影响程度;二元碱度为2.0时,10号渣(w(Fe2O3)=19%、w(P2O5)=10%)中(Mg, Fe)O的含量为8.31%,2号渣(w(Fe2O3)=23%、w(P2O5)=5%)中(Mg, Fe)O的含量为8.76%,说明渣中增加4% 的Fe2O3对氧化镁坩埚侵蚀的影响程度比减少5%的P2O5大,说明Fe2O3含量对氧化镁坩埚侵蚀的影响程度大于P2O5含量对氧化镁坩埚侵蚀的影响程度。因此,基于上述分析,二元碱度(R)、Fe2O含量、P2O5含量对氧化镁质耐火材料侵蚀的影响程度遵循R>w(Fe2O3)>w(P2O5)的规律。

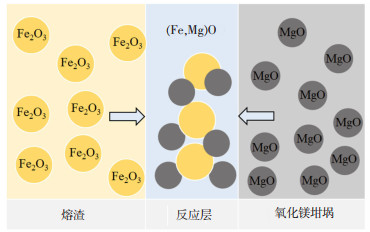

2.5 熔渣中w(P2O5)、w(Fe2O3)和二元碱度(R)对氧化镁坩埚的侵蚀机理结合图 6和表 4的分析结果可知,熔渣对氧化镁耐火材料的侵蚀机理示意如图 8所示。熔渣中的Fe2O3通过扩散到达反应层,到达反应层的Fe2O3和MgO发生化学反应生成(Fe,Mg)O,(Fe,Mg)O逐渐溶解入熔渣中造成了氧化镁坩埚的侵蚀。以上反应过程不断循环,氧化镁坩埚不断被熔渣侵蚀,直至试验结束。

|

| 图 8 氧化镁坩埚侵蚀机理示意 |

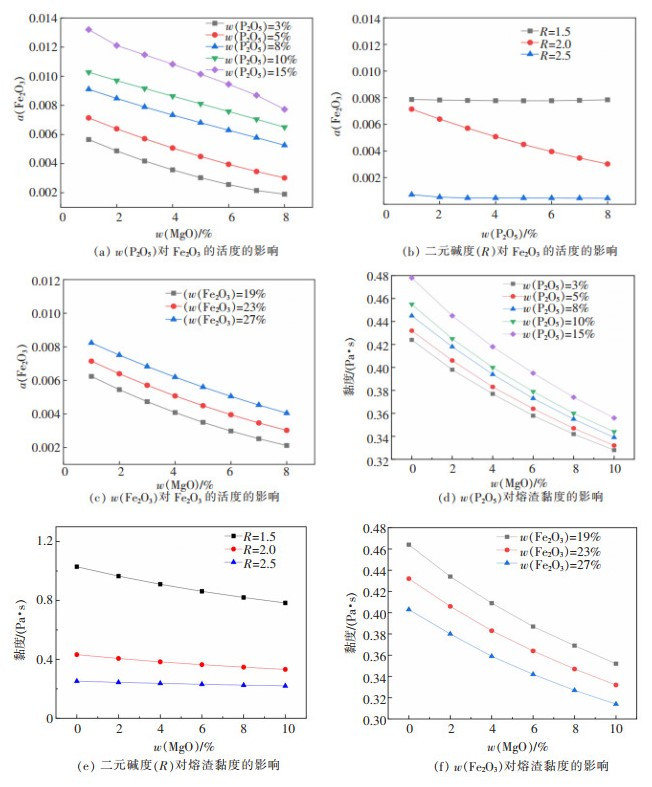

通过以上分析可知,炉渣对氧化镁坩埚侵蚀速率主要由Fe2O3在熔渣中的扩散和Fe2O3与MgO发生化学反应控制。在氧化镁坩埚侵蚀过程中,只有熔渣中的Fe2O3与氧化镁坩埚发生化学反应,所以熔渣中Fe2O3的活度可反映出该化学反应的强弱,而熔渣的黏度可代表Fe2O3的扩散能力。通过Factsage分别计算出侵蚀过程中P2O5含量、Fe2O3含量和二元碱度(R)对Fe2O3的活度、熔渣黏度的影响,其结果如图 9所示。

|

| 图 9 熔渣的w(P2O5)、w(Fe2O3)和R对Fe2O3活度和熔渣黏度的影响 |

从图 9(a)和图 9(d)可以看出,随着熔渣中P2O5含量的增加,熔渣中Fe2O3的活度也会逐渐增大,导致Fe2O3与MgO的化学反应更剧烈,加剧了氧化镁坩埚的侵蚀,但此时熔渣的黏度也会逐渐增大,不利于Fe2O3的扩散,说明Fe2O3与MgO化学反应的快慢是氧化镁坩埚侵蚀程度的主导性因素。因此,随着熔渣二元碱度的降低与Fe2O3含量的增加,Fe2O3的活度增大,氧化镁坩埚的侵蚀速率加快。

此外,从图 2可知,随着P2O5含量的增加(1—5号渣),熔渣中MgO的溶解度逐渐增大,有利于氧化镁坩埚在熔渣中的溶解,即加剧了对氧化镁坩埚的侵蚀。

3 结论1)当渣的二元碱度R=2.0、w(Fe2O3)=2%时,在w(P2O5)=0~15%范围内,氧化镁坩埚的侵蚀速率随着P2O5含量的增加而增大。渣中w(P2O5)=3% 时转炉渣对氧化镁坩埚的侵蚀速率最低,为1.967×10-4 cm/min;当渣中w(P2O5)=15% 时侵蚀速率最高,为6.000×10-4 cm/min。

2)在正交试验中,通过极差分析得到二元碱度(R)、w(Fe2O3)、w(P2O5)所对应的极差值分别为5.506×10-4、1.334×10-4、0.800×10-4;最优水平组合为A3B1C1,此时氧化镁坩埚的侵蚀速率最小。结果表明,影响氧化镁坩埚侵蚀速率的因素由主到次为二元碱度(R)、Fe2O3含量、P2O5含量,综合考虑3种影响因素,对氧化镁坩埚侵蚀最弱的炉渣成分为:R=2.5、w(Fe2O3)=19%、w(P2O5)=3%。

3)在本试验熔渣对氧化镁坩埚侵蚀的过程中,其侵蚀速率主要受到Fe2O3在熔渣中的扩散和Fe2O3与MgO反应速率控制,其中Fe2O3与MgO的化学反应为整个侵蚀过程中主要的影响因素。P2O5含量增加会导致渣中的Fe2O3活度增大,加快了Fe2O3与MgO的化学反应,从而加剧了氧化镁坩埚的侵蚀速率。

4)在氧化镁坩埚侵蚀过程中,二元碱度(R)与w(Fe2O3)对侵蚀速率的影响程度均大于w(P2O5),所以在实际生产中,可通过少量降低渣中Fe2O3含量或者增加炉渣二元碱度,以抵消使用高磷矿后高含量的P2O5对镁质耐火材料的影响。

| [1] |

侯新梅, 刘云松, 王恩会. 钢包内衬用耐火材料对钢中非金属夹杂物的影响[J]. 钢铁, 2020, 55(6): 15-24. DOI:10.3969/j.issn.1672-5115.2020.06.007 |

| [2] |

赵定国, 李新, 王书桓, 等. 钢水中夹杂物与耐火材料的反应吸附行为[J]. 钢铁, 2016, 51(6): 47-52. DOI:10.3969/j.issn.1006-6764.2016.06.015 |

| [3] |

李阳, 陈常勇, 孙萌, 等. 耐火材料对95Cr切割丝用钢中夹杂物的影响[J]. 钢铁, 2020, 55(2): 56-66. DOI:10.3969/j.issn.1672-4224.2020.02.016 |

| [4] |

徐匡迪, 肖丽俊. 特殊钢精炼中的脱氧及夹杂物控制[J]. 钢铁, 2012, 47(10): 1-13. |

| [5] |

梁旭, 周清跃, 张银花, 等. 钢轨中大尺寸外来夹杂物分析[J]. 钢铁, 2015, 50(5): 54-58. |

| [6] |

汪秋雨, 曾建华, 吴仁都, 等. 废耐火砖的综合利用工艺[J]. 江西冶金, 2021, 41(6): 13-18. |

| [7] |

UM H, LEE K, CHOI J, et al. Corrosion behavior of MgO-C refractory in ferromanganese slags[J]. ISIJ International, 2012, 52(1): 62-67. DOI:10.2355/isijinternational.52.62 |

| [8] |

BARTHEL H. Effect of carbon in tar-impregnated burnt magnesite bricks on the wear of basic oxygen furnace linings[J]. Stahl Und Eisen, 1966, 86: 81-88. |

| [9] |

LIMES R W. Refractories for basic oxygen furnaces[J]. JOM, 1966, 18(7): 865-869. DOI:10.1007/BF03378478 |

| [10] |

HERRON R H, BEECHAN C R, PADFIELD R C. Slag attack on carbon-bearing basic refractories[J]. American Ceramic Society Bulletin, 1967, 46(12): 1163-1168. |

| [11] |

ROBINSON P C. Some observation on unused and used refractories from oxygen steelmaking vessels[J]. Refract, 1966, 42: 218. |

| [12] |

陈昱, 张李宽. 炉渣对转炉镁碳砖侵蚀行为的实验研究[J]. 能源研究与信息, 2019, 35(3): 163-168. |

| [13] |

GOKCE A S, GURCAN C, OZGEN S, et al. The effect of antioxidants on the oxidation behaviour of magnesia-carbon refractory bricks[J]. Ceramics International, 2008, 34(2): 323-330. DOI:10.1016/j.ceramint.2006.10.004 |

| [14] |

MULLER A. The influence of slag basicity and composition on ConArc magnesia-carbon refractories during the blowing phase[J]. Journal of the Southern African Institute of Mining and Metallurgy, 2011, 111(4): 225-229. |

| [15] |

陆强. 钢渣对镁碳砖侵蚀机理研究[D]. 马鞍山: 安徽工业大学, 2015.

|

| [16] |

徐英君. 外电场作用下镁碳砖耐火材料在高温熔渣中的侵蚀行为研究[D]. 苏州: 苏州大学, 2017.

|

| [17] |

HUANG F, LIU C, MARUOKA N, et al. Dissolution behaviour of MgO based refractories in CaO-Al2O3-SiO2 slag[J]. Ironmaking & Steelmaking, 2015, 42(7): 553-560. |

| [18] |

WANG G G, WANG Y, XIE B, et al. Effects of oxides contents in vanadium slag on corrosion mechanism of MgO-C bricks[J]. Journal of Iron and Steel Research, International, 2012, 19(10): 36-42. DOI:10.1016/S1006-706X(12)60149-6 |

| [19] |

HUANG W J, LIU Y J, CHEN M, et al. Corrosion mechanism of MgO-C bricks used as linings in a vanadium extraction converter[J]. International Journal of Applied Ceramic Technology, 2020, 17(3): 1052-1062. DOI:10.1111/ijac.13476 |

| [20] |

HAN B Q, KE C M, WEI Y W, et al. Degradation of MgO-C refractories corroded by SiO2-Fe2O3-V2O5-TiO2-MnO-MgO slag[J]. Ceramics International, 2015, 41(9): 10966-10973. |

| [21] |

邓志豪, 董元篪, 李小虎, 等. 转炉钢渣对镁质耐火材料的侵蚀过程[J]. 炼钢, 2013, 29(6): 60-65. |

| [22] |

陈泓业, 张鹏, 汤亨强, 等. 基于正交试验法的地板用冷轧钢工艺性能研究[J]. 江西冶金, 2021, 41(2): 26-31. |

| [23] |

张留洪, 冷光荣, 周建明. 小型电器用冷轧钢带的生产工艺实践[J]. 江西冶金, 2015, 35(1): 1-3. |

2022, Vol. 42

2022, Vol. 42