| 冷轧连续退火线带钢表面蓝色斑迹缺陷形成原因及预防措施 |

冷轧板对表面质量的要求极为严格,表面缺陷是冷轧板的主要质量问题,而研究和解决各类斑迹问题已然成为冷轧工艺技术人员研究的主要方向之一。郭明清等研究了冷轧钢带表面粒状斑迹缺陷,认为冷轧卷表面粒状斑迹缺陷是上一工序带入的氧化铁皮压入钢带所致[1];卢焱飞等研究了冷轧带钢表面乳化液斑的产生原因及改进措施[2-3];吴腾飞等研究了冷轧平整机吹扫系统对带钢平整液斑的改善效果[4];李名钢等研究了冷轧带钢表面白斑缺陷形成原因,认为带钢退火后表面出现的白斑为酸轧过程中异物压入所致[5];梁振威等研究了高强钢生产过程中常见的表面黑点缺陷,认为黑点缺陷是由于热轧氧化铁皮酸洗不净造成的[6]。这些文献对连续退火线的来料带入型斑迹、乳化液斑迹以及连续退火线平整液斑迹进行了研究,但是对连续退火线入口清洗段造成的斑迹缺陷却鲜有文献记录。

本文结合某公司冷轧厂连续退火线生产实际,分析了新发现的一种蓝色斑迹缺陷,根据蓝色斑迹的分布和形貌、研究了蓝色斑迹的发生规律并对蓝色斑迹处异物进行能谱分析,最终确定了蓝色斑迹缺陷形成位置及产生的原因。根据分析的结果及时进行合理有效地调整并采取了预防措施,彻底解决了带钢表面出现蓝色斑迹缺陷问题,提高了产品质量,降低了产品降级损失,满足了市场对带钢质量的要求。

1 蓝色斑迹的分布及形貌首次发现蓝色斑迹是在生产电工钢期间,绝大部分斑迹分布在带钢下表面,上表面偶尔也会出现,但数量较少。颜色绝大多数是蓝色,也有少部分蓝黑色,面积较大,分布无规律,如图 1所示。其后,随着连退线高强钢生产数量的增大,生产高强钢时也会产生类似的蓝色斑迹。查阅相关缺陷图谱[7-9],未发现有类似缺陷类别。

|

| 图 1 带钢表面发现的蓝色斑迹 |

经研究发现,连退线生产电工钢时会产生蓝色斑迹,当生产量较少时,斑迹比较轻微,随着生产数量的增大,斑迹越来越严重。当生产线发现蓝色斑迹,连退炉按常规采取降速措施对缺陷进行排查时,蓝色斑迹往往会减轻或消失。因此,初步认为该斑迹与连退线有关。

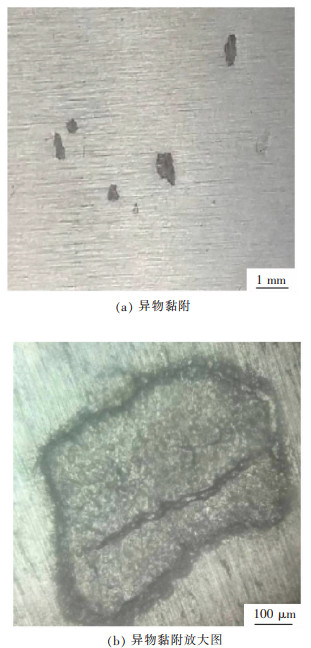

经现场观察发现,一些特别严重斑迹的中心位置存在异物黏附现象,如图 2(a)所示。该异物为蓝色斑迹的核心,其周围为蓝色色差状。因此,认为该异物黏附应与蓝色斑迹直接相关。

|

| 图 2 蓝色斑迹的中心点处的宏观和微观图像 |

通过对该异物进行分析研究,可以发现异物中心有裂纹,裂纹底部可看到带钢表面轧制纹路,如图 2(b)所示。从而排除该异物为轧制及轧制前产生,确认该斑迹为连退线本身产生。

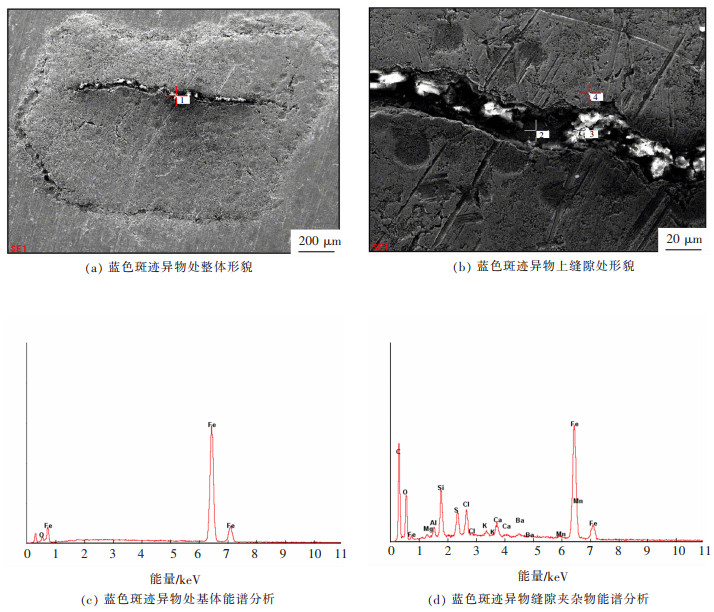

2.2 蓝色斑迹处异物的能谱分析取蓝色斑迹处样板进行电镜分析,结果如图 3所示:图 3(a)为典型斑迹处放大50倍形貌;图 3(b)为该处上表面裂缝处放大500倍形貌;图 3(c)为图 3(b)上裂缝旁基体处的能谱分析结果;图 3(d)为异物上表面裂缝中的夹杂物能谱分析结果。

|

| 图 3 蓝色斑迹中心点异物处形貌及能谱分析结果 |

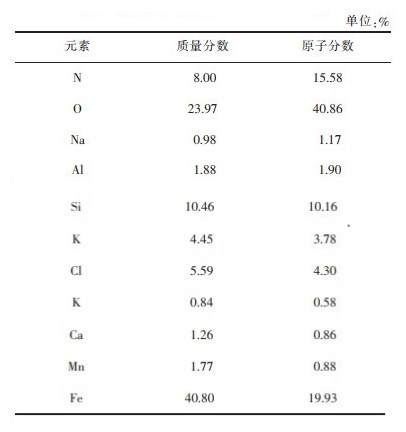

图 3(c)和图 3(d)能谱分析的数据如表 1和表 2所列。

|

|

表 1 异物处基体成分数据 |

|

|

表 2 异物处缝隙中的夹杂物成分数据 |

由表 1和表 2可知,该异物基体主要为Fe,在缝隙处的主要元素有O、Si、N、Cl、S等类似夹杂物成分。

2.3 蓝色斑迹位置初步排查在连退线入口检查发生蓝色斑迹卷号所切下的头尾板表面,没有发现任何异常现象,但带钢连退炉出来后则发现表面存在斑迹。从连退线入口至连退炉出口,主要有3个部分:清洗段、入口活套、连退炉。根据异物成分和形貌分析,都与相关资料[10-12]所述的连退炉内原因引发的缺陷不符。而带钢在入口活套黏附异物的可能性也不存在,因此,就该异物而言,其在清洗段黏附的可能性最大[13]。

2.4 蓝色斑迹形成位置分析对该异物进行分析,发现该异物并非整块金属贴在带钢表面,而是与金属粉末堆积的形貌极为相似,推断该异物应为清洗段的铁粉堆积黏附在带钢表面并经连退炉烧结而成,异物中心的裂缝为潮湿的铁粉在炉内高温烧结收缩后开裂而成。

金属粉末经烧结后主要成分为Fe,与能谱分析结果相符。金属粉末的来源应与连退线清洗段有关。冷轧后的带钢表面有大量残留铁粉,尤其是电工钢和高强钢,冷轧后表面残油残铁量更大[8]。经检测脱脂液中的铁粉含量,发现脱脂液中的铁粉含量严重偏高(≥0.1%),热碱槽底部沉积大量因铁粉含量高导致的胶体状物质。在带钢随沉没辊转动的过程中,这些胶体被沉没辊压附在带钢上,经过连退炉高温烧结后,胶体物质分解造成附近带钢表面被氧化性气体氧化为蓝色。异物黏附的缝隙中夹杂的各种杂质元素应为带钢经过清洗段时的溶液带入的杂质。

2.5 蓝色斑迹形成位置及原因的确定根据上述分析,蓝色斑迹的形成与清洗段脱脂液中铁粉浓度大有关。当生产过程中发现蓝色斑迹后,立即加大清洗段脱脂液排放,蓝色斑迹会逐渐减轻并消失。通过该措施,进一步确认蓝色斑迹的产生位置为清洗段,产生的原因与脱脂液中铁粉含量有关。

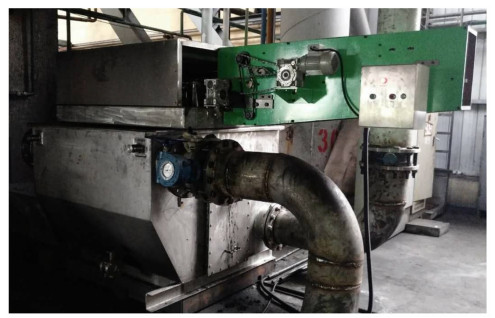

3 预防措施及效果通过排放脱脂液来消除蓝色斑迹属于被动应对措施,不仅造成脱脂液的浪费,还存在效果滞后的问题,并未彻底避免该缺陷。因此,对清洗段进行了增加磁过滤器改造,见图 4。根据各类磁过滤器的去除铁粉效率对比[14-15],选择了磁棒式过滤器。通过增加清洗段铁粉过滤能力,尽最大可能将脱脂液中的铁粉经磁棒吸附后去除,从根本上降低脱脂液中的铁粉含量。该磁过滤设备的改造完成后,蓝色斑迹问题得到彻底解决。

|

| 图 4 新增设的清洗段磁过滤器 |

蓝色斑迹的产生原因主要是连退线清洗段的磁过滤能力不足,铁粉无法充分从脱脂液中分离出来。当生产电工钢及高强钢时,由于这些牌号经过轧制后表面残留的铁粉含量较高,造成脱脂液中铁粉浓度偏高,进而在清洗槽底部形成富含铁粉的黏稠的脱脂液,导致铁粉被压辊压在带钢表面,这些黏附物进入炉内,经过高温烧结,一些物质分解后释放出氧化性气氛,将附近带钢氧化成蓝色。

通过对蓝色斑迹的跟踪、排查以及分析,找到了造成蓝色斑迹的根源并采取了积极应对措施,改造了清洗段磁过滤设备,提高了脱脂液中铁粉的清除能力,彻底解决了蓝色斑迹问题。

| [1] |

郭明清, 杨伟杰, 张亚楠, 等. 冷轧钢带表面粒状斑迹缺陷分析[J]. 江西冶金, 2017, 37(3): 24-26. DOI:10.3969/j.issn.1006-2777.2017.03.007 |

| [2] |

卢焱飞, 钟海清, 胥建平, 等. 冷轧带钢表面乳化液残留原因分析及改进措施[J]. 江西冶金, 2019, 39(1): 26-29. |

| [3] |

王少飞, 张良, 乔东波, 等. 乳化液锈斑产生的原因及其控制办法[J]. 轧钢, 2017, 34(2): 79-81. |

| [4] |

吴腾飞, 段晓溪, 付万顺, 等. 冷轧平整机吹扫系统的优化[J]. 轧钢, 2020, 37(2): 95-97. |

| [5] |

李名钢, 罗军. 冷轧带钢表面白斑缺陷形成机理分析[J]. 钢铁研究学报, 2012, 24(增刊1): 57-59. |

| [6] |

梁振威, 裴宏江, 史文礼, 等. 先进高强钢常见缺陷成因分析与控制[J]. 河北冶金, 2020(7): 22-25. |

| [7] |

龚桂仙, 陈士华, 浦绍康, 等. 钢铁产品缺陷与失效实例分析图谱[M]. 北京: 冶金工业出版社, 2012.

|

| [8] |

张协堂, 施炳弟. 钢中非金属夹杂物图谱[M]. 北京: 国防工业出版社, 1980.

|

| [9] |

德国钢铁学会. 热轧、冷轧、热镀、电镀金属板带的表面缺陷图谱[M]. 中国金属学会编译, 2000.

|

| [10] |

张鹏, 刘学良, 周屿, 等. DP980-GA双相钢色差斑和黑点缺陷分析与控制[J]. 金属热处理, 2021, 46(1): 230-234. |

| [11] |

赵海强, 陈泓业. 冷轧连续退火带钢表面麻点缺陷的形成原因与预防措施[J]. 金属热处理, 2020, 45(6): 236-238. |

| [12] |

杨伟杰, 王振基, 周建明, 等. 连续退火钢板表面黑点原因分析[J]. 金属世界, 2017(5): 43-60. DOI:10.3969/j.issn.1000-6826.2017.05.11 |

| [13] |

张本尊, 罗理, 金文旭. 冷轧硅钢碱洗黑斑缺陷的机理研究[J]. 鞍钢技术, 2006, 342(6): 29-32. DOI:10.3969/j.issn.1006-4613.2006.06.007 |

| [14] |

徐世洋. 两种磁性过滤器在带钢退火前清洗中的应用[J]. 中国新技术新产品, 2011(20): 148. |

| [15] |

郭振英, 杨鹏飞. 脱脂液在线净化再生技术的应用现状与改进思路[J]. 轧钢, 2010, 27(5): 41-44. |

2021, Vol. 41

2021, Vol. 41