| 两种汽车用自润滑镀锌板应用性能对比分析 |

汽车用镀锌钢板在涂装后可以提高汽车的耐腐蚀性能,但在加工过程中也不可避免地暴露出加工成形性差的缺点。与钢铁相比,无论是电沉积,还是熔融镀锌,都存在着内聚力差、硬度小的问题,因此,冲压成形过程中极易产生锌层黏滞、脱落、划伤等缺陷,此问题几乎困扰绝大多数汽车生产企业[1-3]。为此,从20世纪末开始,欧美的一些钢厂纷纷开发出旨在改善镀锌板冲压成形性能的预磷化镀锌钢板,有效减少了热镀锌板与模具摩擦后产生的锌层脱落、粉化等缺陷,但预磷化镀锌板生产需要购置专用设备,至今未在世界范围内得到广泛推广。近年来,我国对热镀锌板的自润滑膜研究越来越多,攀钢集团有限公司使用二涂二烘工艺,以镀锌板为基板,采用自主研发的自润滑处理剂PG-L608A试制自润滑钢板,使用的涂层具有优良的耐蚀性、焊接性等综合性能,主要应用于家用电器。宝钢集团有限公司试生产了无机型无铬自润滑镀锌产品GI-T,该产品的应用解决了镀锌钢板冲压成形不稳定、镀层粉化脱落和模具黏锌等问题。目前,由于锆化等环保无磷处理的匹配性要求,国内一些汽车主机厂与自润滑药剂生产厂家一起尝试进行易脱膜型自润滑汽车板的开发,在提高汽车用镀锌钢板成形性的同时,还能降低成本且化成性良好[4-8]。该涂覆自润滑药剂的钢板冲压成形后在特定药剂中短时浸泡即可脱去自润滑皮膜,不影响后续的磷化与涂装质量。

本文选取某药剂生产厂家的两种新型汽车用自润滑药剂进行应用性能测试试验,两种药剂的区别为:一种胶粘剂为有机物型,一种胶粘剂为无机物型。汽车用可脱膜自润滑膜需要平衡对钢板的附着力和脱脂时的可脱膜性这两种互相矛盾的性能。本文对比分析了涂覆这两种自润滑药剂的汽车板的相关应用性能,对汽车用自润滑药剂与自润滑镀锌板的实际推广与应用具有一定的指导意义。

1 试验材料与测试 1.1 试验材料试验基板材料为河钢股份有限公司唐山分公司生产的热浸镀锌产品CR3,基板厚度为0.7 mm。采用试验室刮棒涂覆的方法,直接在热镀锌钢板表面涂覆一定浓度的自润滑药剂,烘干后形成一定厚度的自润滑皮膜,采用X射线荧光光谱仪直接测量膜层厚度,膜层厚度控制在0.4 μm。

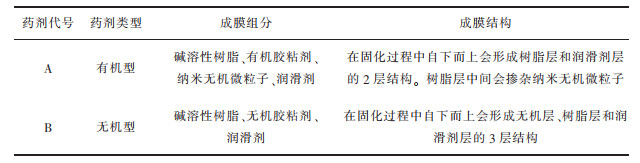

1.2 试验药剂本试验选用某药剂生产厂家生产的A与B两种不同药剂,前者为有机型药剂,后者为无机型药剂,两种药剂的主要组分与成膜结构如表 1所列。

|

|

表 1 两种药剂的主要组分与成膜结构 |

汽车用可脱膜自润滑膜需要平衡膜层对钢板的附着力和脱脂时的可脱膜性两种互相矛盾的性能,还需兼顾一定的耐蚀性能。因此,对两种药剂皮膜的应用性能从3方面进行系统测试:①与附着性、润滑性相关的测试,包括动摩擦系数、附着力测试;②膜层耐蚀性测试;③与可脱膜性相关的测试,包括脱膜后磷化、电泳及后续性能测试。

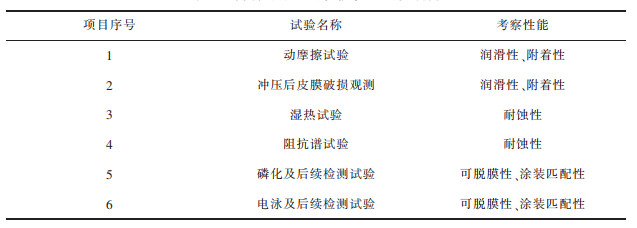

试验项目与考察的相关性能如表 2所列。

|

|

表 2 自润滑板应用性能检测试验项目 |

动摩擦试验采用新东科学株式会社生产的3K-84A设备进行测量,每次试验进行100个周期滑动(200次滑动),检测其滑动摩擦系数,采集动摩擦系数谱线。摩擦系数越小,涂层的润滑性越好。

1.3.2 冲压后皮膜破损观测带有自润滑膜层的试样经冲压机冲压后,通过体式显微镜对其表面皮膜破损情况进行观察,冲压后皮膜破损情况反映了膜层的润滑性与附着力的综合性能,皮膜越完整,说明膜层的润滑性与附着力越好。冲压机为辽河数控双动液压拉伸机YSA20/145-W,冲压高度为4.5 cm,冲压后为盒形件,观测部位为盒形件侧壁。体式显微镜为Stemi508德国蔡司显微镜。

1.3.3 湿热试验为模拟钢卷在运输过程中的锈蚀情况及不同膜层耐蚀差异性,进行湿热试验,恒温恒湿试验箱为ETH-225-40-CP-SD的巨孚仪器。选取A、B自润滑膜的涂油样片与未涂覆自润滑膜的原始CR3镀锌板涂油样片,涂油量均为1 500 mg/m2,三者进行湿热试验对比,观察湿热试验后样品表面腐蚀情况。参照标准为GB/T 2361—1992 《防锈油脂湿热试验法》,样品规格为70 mm×50 mm,试验形式为垂直悬挂。试验温度为(49±1)℃,相对湿度(RH)为95%。评价方法为SH/T 0271—1998《防锈油脂试验试片锈蚀度评定法》。

1.3.4 阻抗谱试验电化学测试设备为瑞士万通PGSTAT302电化学工作站,采用三电极体系,参比电极为氯化钾甘汞电极,辅助电极为Pt电极,工作电极为被测钢板,进行阻抗谱检测,测试溶液为3.5%(质量分数)的NaCl溶液。

1.3.5 磷化及后续检测试验磷化试验在试验室进行,以模拟汽车主机厂现场磷化工艺为依据,进行试验室磷化工艺流程设置与设备的相应布置。磷化工艺为脱脂→水洗→表调→磷化→水洗→烘干。其中,脱脂工艺为45 ℃下脱脂3 min,表调工艺为常温下处理40 s,磷化工艺为35 ℃下处理2.5 min,烘烤工艺为100 ℃下处理15 min。磷化药剂采用沈阳帕卡濑精有限总公司提供的锌锰镍系磷化液等试验药剂。磷化后检测磷化晶像尺寸、膜重与面比。

1.3.6 电泳及后续检测试验以模拟汽车主机厂现场电泳工艺为依据,在试验室进行电泳试验,电泳漆为湖南关西汽车涂料有限公司生产,处理温度为30 ℃,电压为200 V,时间为3 min,膜厚为20~23 μm。电泳后通过百格试验与循环腐蚀试验,检测电泳漆膜的附着力与耐蚀性能。循环腐蚀试验参考长城汽车试验标准Q/CC SY0993—2014,进行30个循环试验,1个循环为4 h盐雾(T=23 ℃,相对湿度(RH)为50%)、4 h 15 min标准气候(T=23 ℃,相对湿度(RH)为50%)、15 h 45 min湿热(T=40 ℃,相对湿度(RH)不低于95%)。

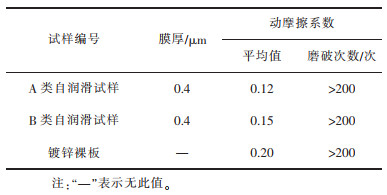

2 试验结果与分析 2.1 动摩擦试验动摩擦系数是钢板冲压成形时的重要特性,较低的动摩擦系数能够有效提高钢板的成形能力,减少冲压时模具与钢板之间的擦伤与划伤,改善冲压后的外观。涂层动摩擦系数测试结果见表 3。

|

|

表 3 自润滑板动摩擦系数测试数据 |

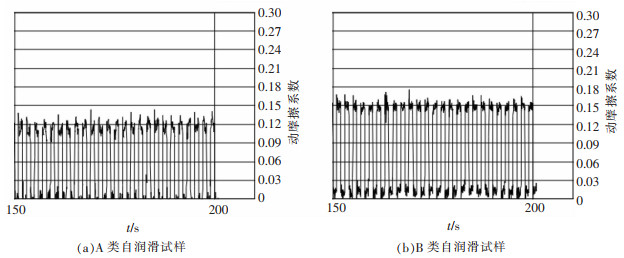

动摩擦系数谱线如图 1所示,图中截取了动摩擦系数谱线中第150~200次滑动的谱线。

|

| 图 1 自润滑产品表面动摩擦系数谱线 |

结合表 3与图 1可知,A、B两种药剂的自润滑膜层在厚度相等的条件下,进行100个周期滑动的摩擦试验时,均未发生膜层被划破现象,其中A类膜层的动摩擦系数约为0.12,而B类膜层的动摩擦系数约为0.15。经试验测定,未涂覆A、B两种药剂的镀锌裸板的动摩擦系数约为0.20。因此,A、B两种药剂的自润滑膜层均具有一定的润滑功能,由于A类膜层含有一定量的纳米无机微粒子,提供了皮膜的部分润滑性,因此,A类膜的动摩擦系数优于B类膜。

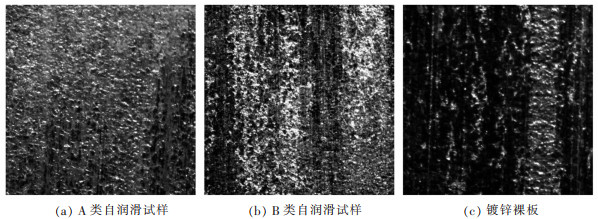

2.2 冲压后皮膜破损观测试样经压机冲压后,使用体式显微镜观测其表面皮膜破损情况。体式显微镜观测侧表面形貌如图 2所示。由图 2可知,样品侧面受到明显拉伸变形,表面的膜层与模具产生摩擦,有明显的划痕(深黑色区域)。

|

| 图 2 体式显微镜观测侧面表面形貌(放大25倍) |

由图 2可知,无润滑膜的镀锌裸板表面损伤最严重,存在较深的划痕;B类自润滑试样膜层的表面损伤次之,存在较深的划痕,但还存在一定范围较好的金属表面;A类自润滑试样膜层的表面损伤最轻,存在大范围的较好的金属表面。因此,试样经压机冲压后,表面皮膜破损情况由优到劣顺序为:A类自润滑试样膜层>B类自润滑试样膜层>镀锌裸板。

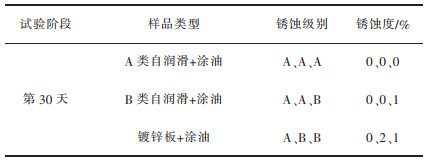

2.3 湿热试验试验时间累计30天,在第1天、第7天、第15天、第22天、第30天进行检测。平行试样为3块,试验结果如表 4所列。

|

|

表 4 3块平行试样湿热试验结果 |

湿热试验进行到第30天时,部分试样开始出现锈蚀现象(白锈),涂覆A自润滑膜的试样耐湿热性能最好,几乎未出现锈蚀现象,涂覆B自润滑膜的试样耐湿热性能次之,其中1块试样出现轻微锈蚀现象,腐蚀面积约为1%,而未涂覆自润滑膜的镀锌板耐湿热性能最差,3块试样中,其中1块试样锈蚀面积约为2%,1块试样锈蚀面积约为1%。通过比较,涂覆A自润滑膜的试样耐湿热性能最好。

相对于B自润滑膜,A自润滑膜中含有纳米无机微粒子,其粒径小,可提高皮膜整体的结合力,不容易脱落和掉粉。另外,纳米无机微粒子有一定的孔隙填充能力,提高了试样表面隔绝氧化性气氛的能力[9-12]。因此,对于冲压后皮膜破损与耐湿热性能,A类优于B类。

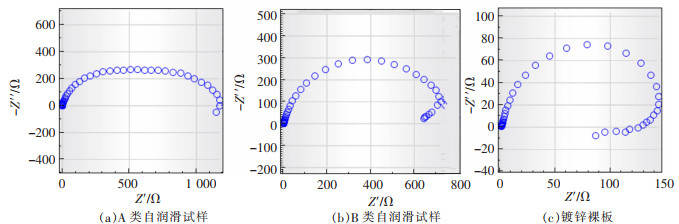

2.4 阻抗谱试验A类自润滑试样、B类自润滑试样与镀锌裸板3种试样的阻抗图谱如图 3所示。

|

| 图 3 3种试样的阻抗图谱 |

由图 3可知,3种试样的阻抗谱实部电阻值A类>B类>镀锌裸板,说明耐蚀性A类>B类>镀锌裸板,这与湿热试验的结果相一致,但带有自润滑膜的试样其阻抗谱未明显显现出双容抗弧,说明自润滑膜耐蚀性较弱,皮膜的孔隙较大,溶液可通过孔隙直接与基板发生电化学腐蚀反应。对于A类自润滑试样的阻抗图谱,其容抗弧形状与其他两种有所不同,容抗弧形状有双弧的趋势,但不显著,说明A类自润滑膜耐蚀作用更明显[13-18]。

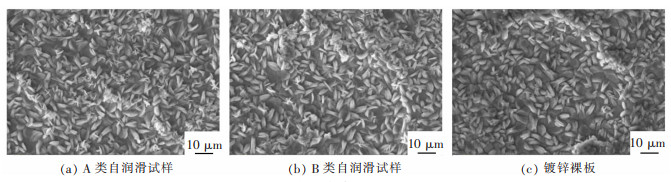

2.5 磷化试验A类自润滑试样、B类自润滑试样与镀锌裸板3种试样的磷化后皮膜结晶情况如图 4所示。结晶尺寸均为3~9 μm,膜重均为3.7~4.7 g/m2,满足汽车主机的涂装要求。

|

| 图 4 3种试样的磷化后结晶形貌 |

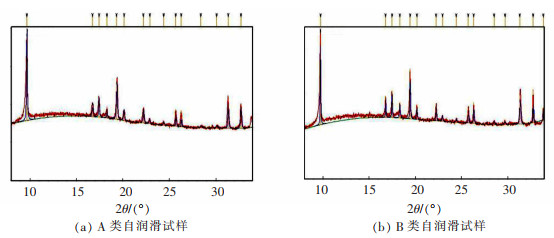

A类自润滑试样、B类自润滑试样与镀锌裸板3种试样磷化后面比值为2~3,满足汽车主机的涂装要求。图 5为A、B两种自润滑涂膜磷化后面比图谱。

|

| 图 5 自润滑涂膜磷化后面比图谱 |

综上,通过对比3种磷化板的晶像结晶尺寸、膜重、面比结果,3项性能参数均较好,说明自润滑膜层脱膜效果较好,不影响磷化化成的效果。

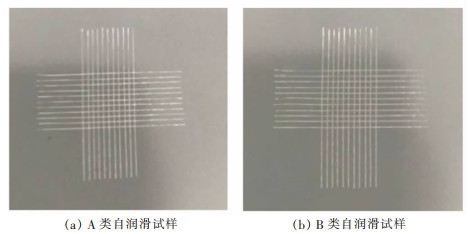

2.6 电泳试验A类自润滑试样、B类自润滑试样两种试样的电泳板采用百格法进行漆膜附着力测试,采用3 M胶带黏附后,涂层残留100%,测试结果如图 6所示。

|

| 图 6 两种自润滑样品涂装百格法测试结果(残留100%) |

两种热镀锌自润滑板表面所形成涂层的附着力较好,经划格黏附后,没有涂层脱落现象发生,说明自润滑膜经脱脂后,磷化、电泳效果及涂装匹配性均良好。

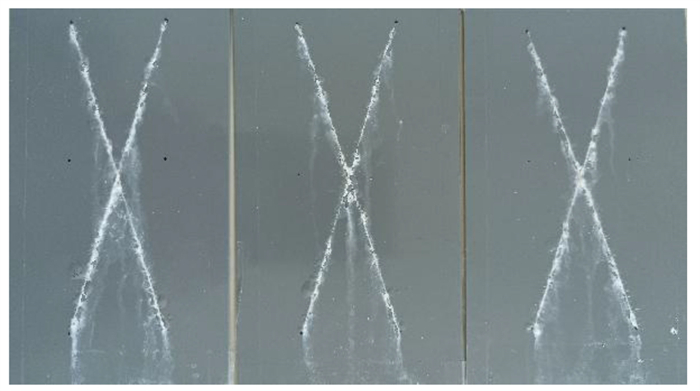

循环腐蚀试验30个循环后试样典型形貌如图 7、图 8所示。由图 7、图 8可知,两种试样划线后经循环腐蚀试验,划线处扩蚀宽度差别不大,均约为0.5~1.0 mm,满足主流汽车厂要求的单边锈蚀宽度≤2 mm的标准,耐蚀性良好。这说明在脱脂环节,预磷化皮膜可以被完全去除,试样的磷化、电泳效果良好,可以与镀锌裸板达到基本相同的可油漆性效果。

|

| 图 7 A类自润滑样品划叉后耐循环腐蚀形貌 |

|

| 图 8 B类自润滑样品划叉后耐循环腐蚀形貌 |

1)附着性、润滑性。A、B两种药剂的自润滑膜层均具有一定的润滑功能,但由于A类膜层含有一定量的纳米无机微粒子,其粒径小,可提高皮膜整体的结合力,不易脱落和掉粉,同时,额外提供了皮膜的部分润滑性,因此,附着性和润滑性A类优于B类。

2)耐蚀性。A类自润滑膜中含有纳米无机微粒子,有一定的孔隙填充能力,提高了试样表面隔绝氧化性气氛的能力。因此,耐湿热与阻抗谱测试结果为A类优于B类。

3)可脱膜性、涂装匹配性。通过磷化、电泳及后续相应的检测试验,说明A、B两种药剂的自润滑膜层脱膜效果较好,不影响磷化化成、电泳的效果,涂装匹配性良好。

4)综合以上试验结果,有机型药剂的A类自润滑皮膜综合性能最优,可在汽车主机厂特定零件进行试用与推广。

| [1] |

杜蓉, 涂元强, 蔡捷, 等. 自润滑镀层钢板的研究进展[J]. 武钢技术, 2014, 52(4): 55-58. DOI:10.3969/j.issn.1008-4371.2014.04.019 |

| [2] |

刘昕, 江社明, 张启富. 自润滑镀锌板的主要性能[J]. 腐蚀与防护, 2014, 35(2): 124-127. |

| [3] |

蒋浩民, 陈新平, 吴华, 等. 预磷化电镀锌钢板性能指标对冲压成形的影响研究[J]. 锻压装备与制造技术, 2003, 38(6): 34-36. DOI:10.3969/j.issn.1672-0121.2003.06.028 |

| [4] |

齐建群, 孟凡月, 孟根巴根, 等. 自润滑涂层镀锌板的应用性能研究[J]. 河南冶金, 2021, 29(3): 1-3. DOI:10.3969/j.issn.1006-3129.2021.03.001 |

| [5] |

代朋虎, 计遥遥, 王伟峰, 等. 无机自润滑涂层对镀锌板点焊性能的影响研究[J]. 科技视界, 2021(28): 22-23. |

| [6] |

袁旭, 刘昕, 杨春生, 等. 自润滑镀锌钢板的现状和发展[J]. 腐蚀与防护, 2011, 32(12): 976-979. |

| [7] |

赵晓非, 贾松, 苗雨芳, 等. 自润滑热镀锌汽车板的性能分析[J]. 电镀与涂饰, 2017, 36(20): 1069-1074. |

| [8] |

董蓓, 魏星, 刘渊媛, 等. 磷化工艺对电镀锌预磷化板磷化膜质量的影响[J]. 材料保护, 2018, 51(12): 72-76. |

| [9] |

张文麒, 黄胜标, 姜磊. 连续电镀锌生产线预磷化工艺及参数控制[J]. 表面工程与再制造, 2019, 19(6): 24-27. |

| [10] |

陆野, 白扬. 预磷化板材电泳后出现印痕的问题及其解决方法[J]. 电镀与涂饰, 2019, 38(22): 1226-1229. |

| [11] |

杨成志, 董蓓, 彭周, 等. 表面缺陷对预磷化电镀锌板磷化膜质量的影响[J]. 材料保护, 2018, 51(2): 9-13. |

| [12] |

KUNDE N.D., 史 良权. 预磷化的合金化热镀锌钢板的性能评价[J]. 世界钢铁, 2002, 2(6): 68-72. |

| [13] |

温乃盟. 宝钢汽车用无机润滑热镀锌钢板的特性[J]. 宝钢技术, 2017(5): 33-38. DOI:10.3969/j.issn.1008-0716.2017.05.006 |

| [14] |

张爱萍, 董学强, 冉长荣. 热镀锌无铬自润滑涂层及性能试验研究[J]. 表面技术, 2016, 45(6): 36-41. |

| [15] |

杜蓉, 陈园林, 雷泽红, 等. 自润滑热镀锌板的耐腐蚀性能研究[J]. 材料保护, 2018, 51(3): 124-126. |

| [16] |

尹红国. 热镀锌环保自润滑产品卷取缺陷分析与控制[J]. 材料保护, 2018, 51(11): 144-147. |

| [17] |

董学强. 自润滑钝化膜对热镀铝锌板冲压成型性能的影响[J]. 电镀与涂饰, 2018, 37(9): 391-396. |

| [18] |

兰剑, 李建中. 钝化膜结构对镀锡板表面润湿性的影响[J]. 电镀与涂饰, 2020, 39(23): 1648-1653. |

2022, Vol. 42

2022, Vol. 42