| 刮削模具对铝合金焊丝表面刮削效果的影响 |

2. 杭州坤利焊接材料有限公司,杭州 311255

2. Hangzhou Kunli Welding Materials Co., Ltd., Hangzhou 311255, China

随着国家轻量化、环保节能科技战略的推进,铝合金结构材料在航空、航天、汽车、高速列车、交通运输、船舰、集装箱、化工容器等领域有着广泛的应用[1-8]。熔化焊接作为铝合金结构装备制造最为常见的连接工艺[9-11],铝合金焊丝的质量是其决定因素之一,技术要求也越来越高。铝合金焊丝作为其中的关键材料,市场需求日益扩大[12-14]。目前,高性能铝合金焊丝的生产厂家主要集中在欧美发达国家(如意大利Safra、瑞典ESAB等),国内关键领域(如轨道交通、汽车等)所需的高性能铝合金焊丝产品几乎全部依赖进口。尽管国内多家企业从事铝合金焊丝的生产和研发,但多年来均难以持续达到关键行业所需的质量要求,其中一个重要因素就是铝合金焊丝的表面处理工艺不过关[15]。

机械刮削光亮化工艺是铝合金焊丝表面处理的先进工艺,可以刮削掉铝合金焊接材料表面的氧化层、疲劳层和吸水层,明显提高铝合金焊丝表面的光洁度,从而进一步提高焊接工艺性和焊接性能,比传统的化学表面处理工艺具有明显的技术和性能优势[16]。根据铝合金焊丝机械刮削及铆钉线机械刮削多年实践经验,影响刮削光亮化效果的关键难点在于没有将线材表面进行完全的刮削,即刮削不完全,而造成这种情况是由于刮削设备工装设计或者模具本身等因素,导致合金线材进入刮削模时与刮削模刀口偏离垂直方向一定的角度。本文通过建立相应的模型,研究了进线与刮削模具之间偏离垂直方向的角度以及刮削模具的类型对线材刮削效果的影响,旨在为高性能铝合金焊丝实际生产提供一定的理论依据。

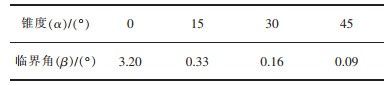

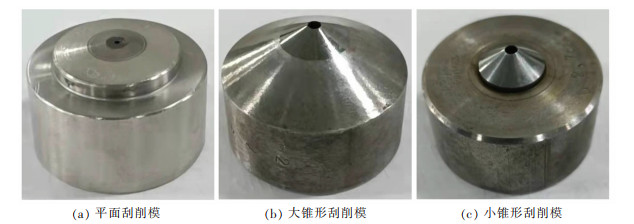

1 建立模型目前市场上常见的刮削模的类型主要有3种,如图 1所示。其中,图 1(a)为平面刮削模,图 1(b)、图 1(c)为2种锥形刮削模。以锥度为α的锥形刮削模为例,铝合金焊丝刮削过程示意如图 2所示。

|

| 图 1 常见的3种铝合金焊丝表面微刮削模具 |

|

| 图 2 铝合金焊丝刮削过程示意 |

理论上讲,刮削设备工装设计应该是线材完全垂直(90°)进入刮削模,如图 2实线模具所示,这样才能达到最好的刮削效果。然而,在实际生产刮削过程中,由于设备工装及模具本身等因素很难保证线材与刮削模口完全垂直,通常进线与刮削模之间会偏离垂直方向一定的角度。当此角度达到一定程度时,如图 2虚线模具所示,模具刀口一边达到了进线的表面,另一边刮削线材较深,此时,就会出现合金线材刮削不完全的情况,偏离的角度β被称之为临界刮削角,简称临界角。临界角即为完全刮削所能偏离的最大角度。临界角越大意味着刮削时进线与模具刀口所允许偏离的角度越大,发生刮削不完全的风险越小。本文通过建立模型来研究临界角及影响临界角的因素。

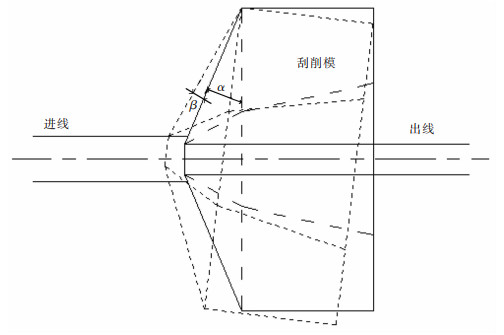

假设仅研究刮削模的某一锥面,可以将图 2简化为图 3所示的刮削简易模型。图 3中,AB为图 2中锥形刮削模的上锥面,AC为偏离角度β后的AB锥面。假若B点与C点垂直高度刚好为削皮量X,则偏移的角度β即为临界角。

|

| 图 3 刮削简易模型示意 |

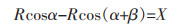

根据图 3的几何关系可推导得出:

|

(1) |

式(1)中:R为刮削模锥面长度(AB), mm,可以表示为R=(D-d)/(2cosα)。

由式(1)可以转化为:

|

(2) |

式(2)中:α为刮削模的锥度角,(°);β为临界角,(°);X为刮削量, mm;D为刮削模的外形直径, mm;d为刮削模孔直径, mm。

假若α=0,则相当于刮削模具的锥度为0,即为平面刮削模的情形,式(2)可以简化为:

|

(3) |

以平面刮削模为例来讨论不同的影响因素X、D、d对临界角(β)的影响,同时还将进一步讨论锥度(α)对临界角(β)的影响,并对平面刮削模与锥形刮削模进行对比分析。

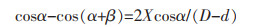

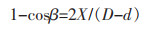

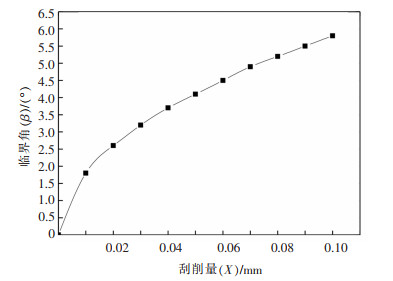

2 结果与分析 2.1 刮削量X对临界角β的影响根据公式(3)可推知β=arccos[1-2X/(D-d)],当D和d为常量时,β与X为反余弦与线性复合关系。以市场最为常见的直径为1.2 mm的铝合金焊丝为例,刮削模外形尺寸为40 mm,模孔为1.24 mm,则β=arccos(1-X/19.38)。不同的刮削量(X)所对应的临界角(β)关系曲线如图 4所示。

|

| 图 4 临界角(β)与刮削量(X)的关系 |

由图 4可知,刮削量(X)对临界角(β)的影响较大,临界角(β)随着刮削量的增加而增大,但临界角(β)增大的幅度却随着刮削量的增加有减小的趋势,特别是当X > 0.04 mm之后增幅明显减小,并且刮削量的增加会导致刮削难度的提高和废料的增多。综合考虑刮削量与临界角,一般刮削量宜控制在0.02~0.04 mm之间,在允许的范围内适当增加刮削量可获得较大的临界角,刮削量从0.01 mm增大至0.04 mm可使临界角提高约2°。

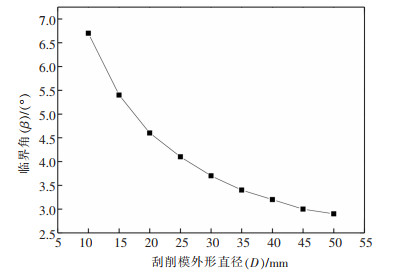

2.2 模具外形直径(D)对临界角(β)的影响根据公式(3)可推知β=arccos[1-2X/(D-d)],以X=0.03 mm,d=1.24 mm为例,则β=arccos[1-0.06/(D-1.24)],其临界角(β)与刮削模外形直径(D)的关系如图 5所示。

|

| 图 5 刮削模外形直径与临界角的关系 |

由图 5可知,刮削模外形直径(D)对临界角(β)的影响也较大。临界角(β)随着刮削模外形直径(D)的增加而减小,并且临界角(β)减小的幅度随着刮削模外形直径的增加有明显减小的趋势,随着刮削模具外形直径的增加临界角最后趋近一定值。一般情况下,模具外形直径设计在20~40 mm范围内,在允许的范围内适当减小刮削模外形直径可获得较大的临界角,刮削模外形尺寸从40 mm减小至20 mm可使临界角提高约2°。

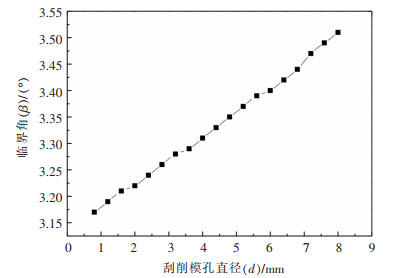

2.3 刮削模孔直径(d)对临界角(β)的影响根据公式(3)可推知β=arccos[1-2X/(D-d)],以X=0.03 mm,D=40 mm为例,则β=arccos[1-0.06/(40-d)],其临界角(β)与刮削模孔直径(d)的关系如图 6所示。

|

| 图 6 临界角(β)与刮削模孔直径(d)的关系 |

由图 6可知,临界角(β)随着刮削模孔直径(d)的增大呈近似直线关系增大,但幅度较小。当刮削模孔直径从0.8 mm增大到8.0 mm,临界角(β)只增大了0.34°,因此,刮削模孔直径(d)对临界角的影响较小。通常情况下,刮削模孔直径是根据实际所需刮削线材的直径确定的,假若刮削模孔直径远小于刮削模外形直径,基本上可以忽略刮削模孔直径对临界角的影响。

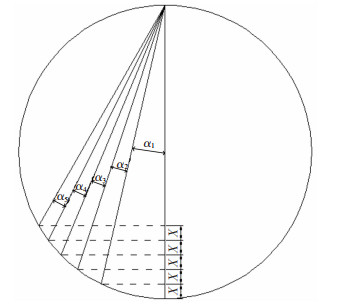

2.4 锥度(α)对临界角(β)的影响从之前的分析可知,平面刮削模锥度为0的锥形刮削模,即为锥形刮削模的特例。在D、d、X都相等的情况下,平面刮削模转变为锥度α≠0的锥形刮削模时,临界角(β)具体变化情况结合式(2)可用图 7刮削模具锥度与其对应的临界角之间的关系进行说明。

|

| 图 7 刮削模具锥度与其对应的临界角之间的关系 |

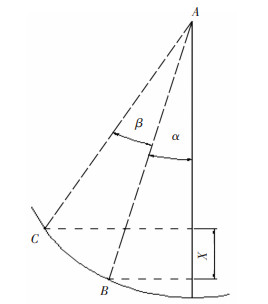

如图 7所示,模具规格一定的情况下,X为削皮量,当刮削模锥度α=0时,其对应的临界角为α1;当刮削模锥度α=α1时,其对应的临界角为α2;当刮削模锥度α=α2时,其对应的临界角为α3;当刮削模锥度α=α3时,其对应的临界角为α4;当刮削模锥度α=α4时,其对应的临界角为α5,并以此类推,而根据圆的相关知识可知α1 > α2 > α3 > α4 > α5。由此可知,当刮削模外形直径、模孔直径以及削皮量为定值时,使用刮削模锥度α=0即平面刮削模时所能获得的临界角最大,并且随着刮削模锥度(α)的增大,其对应的临界角减小。以D=40 mm,d=1.24 mm,X=0.03 mm为例,不同特殊锥度角(α)所对应的临界角(β)的大小如表 1所列。

|

|

表 1 不同特殊锥度角(α)所对应的临界角(β) |

从表 1可以看出,刮削模锥度(α)对临界角(β)的影响也较大。临界角(β)随着刮削模锥度(α)的增加而减小,刮削模锥度从15°减至0°可以使临界角提高约3°。有一定锥度的锥形刮削模所对应的临界角远小于平面刮削模(α=0)所对应的临界角。例如,使用15°的锥形刮削模时,只要与进入的金属线材偏离垂直方向0.33°就会产生刮削不完全的情况。这就意味着锥形刮削模造成刮削不完全的风险远大于平面刮削模,同时也说明了使用锥形刮削模的条件相当苛刻,对刮削设备工装设计、模具定位以及刮削模具本身的要求非常高。因此,使用平面刮削模比锥形刮削模更容易获得较完全的刮削效果。但使用锥形刮削模时可以观察到是否将线材刮削完全,这样能检验刮削设备设计、模具定位以及刮削模具本身的优劣。

3 结论1)在设计刮削设备工装及模具定位和选择刮削模具时应考虑所使用刮削模具所对应的临界角,这样才能获得比较理想的刮削效果。影响刮削模临界角的主要因素有刮削模外形直径、模孔直径、刮削量以及刮削模的锥度。

2)刮削模外形直径与刮削量以及刮削模锥度对临界角的影响较大,刮削模孔直径对临界角的影响最小。减小刮削模外形尺寸和增加刮削量以及缩小刮削模锥度可以获得较大的临界角,从而降低刮削不完全的风险。刮削模外形尺寸从40 mm减小至20 mm及刮削量从0.01 mm增大至0.04 mm可以使临界角提高约2°,刮削模锥度从15°减至0°可以使临界角提高约3°。

3)使用锥形刮削模所允许的临界角远小于使用平面刮削模所允许的临界角,并且随着刮削模锥度的增加,所对应的临界角减小。使用平面刮削模更容易获得较理想的刮削效果,但使用锥形刮削模更能检验刮削设备设计及模具定位先进程度。

| [1] |

管仁国, 娄花芬, 黄晖, 等. 铝合金材料发展现状、趋势及展望[J]. 中国工程科学, 2020, 22(5): 68-75. |

| [2] |

陈昭, 郑英, 朱晨, 等. 预拉伸对7075铝合金中厚板几何精度和力学性能的影响[J]. 有色金属科学与工程, 2019, 10(6): 40-47. |

| [3] |

唐逸萱, 王孟君, 李继林, 等. 均匀化处理对6063铝合金挤压型材表面渣粒的影响[J]. 有色金属科学与工程, 2018, 9(6): 55-59. |

| [4] |

孙军伟, 张荣伟, 李升燕, 等. 5182铝合金热变形行为研究[J]. 有色金属科学与工程, 2018, 9(5): 43-48. |

| [5] |

刘超, 陈继强, 文锋, 等. 循环应变-高温退火制备Al-Cu-Li合金单晶[J]. 有色金属科学与工程, 2021, 12(1): 81-89. |

| [6] |

赵鸿金, 曾文锋, 孔军, 等. 7055铝合金多级均匀化工艺研究[J]. 有色金属科学与工程, 2013, 4(3): 49-53. |

| [7] |

戴琨, 汪志刚, 王和斌, 等. 稀土Y与喷射沉积技术对铝铁合金组织和性能的影响[J]. 有色金属科学与工程, 2021, 12(6): 113-122. |

| [8] |

王胜玉, 肖柱, 王正安, 等. 工业化制备7050铝合金厚板显微组织与力学性能[J]. 有色金属科学与工程, 2017, 8(3): 48-53. |

| [9] |

甄雯, 王庆. 6063铝合金焊接接头性能的研究及改进措施[J]. 铸造技术, 2017, 38(1): 198-200. |

| [10] |

赵志浩, 徐振, 王高松, 等. 微合金化4043铝合金焊丝焊接接头的组织与性能[J]. 金属学报, 2013, 49(8): 946-952. |

| [11] |

亓海全, 秦翔智, 孙延焕, 等. 搅拌摩擦修复6061-T4铝合金裂纹的组织和性能[J]. 有色金属科学与工程, 2019, 10(1): 72-76. |

| [12] |

路全彬, 龙伟民, 钟素娟, 等. 铝合金焊接材料制备研究现状与发展[J]. 焊接, 2016(2): 6-9. DOI:10.3969/j.issn.1001-1382.2016.02.003 |

| [13] |

焦好军, 周炼刚, 王明正, 等. 航天用铝合金/焊丝焊接性研究[J]. 宇航材料工艺, 2013, 43(3): 66-70. DOI:10.3969/j.issn.1007-2330.2013.03.012 |

| [14] |

唐良喜, 张子容, 兰志刚. ER5356铝-镁合金焊丝发展现状[J]. 轻合金加工技术, 2019, 47(1): 8-13. |

| [15] |

葛佳棋, 李帅贞, 汤旭祥, 等. 国产与进口ER5356铝合金焊丝质量性能对比研究[J]. 金属加工(热加工), 2021(11): 31-34. |

| [16] |

刘红伟, 王法科, 马冰, 等. 铝合金焊丝的拉拔及刮削工艺研究[J]. 有色金属加工, 2011, 40(1): 36-39. |

2022, Vol. 42

2022, Vol. 42