| 退火工艺对无取向硅钢磁性能的影响 |

冷轧硅钢是一种技术含量较高的钢种,突出表现为制造工艺和设备复杂、成分控制严格、生产流程长且影响性能因素多,因此冷轧硅钢常被认为是衡量一个国家特殊钢制造水平的重要标志。冷轧硅钢分为取向硅钢和无取向硅钢。无取向硅钢主要用作大中型电机、发电机以及家用电机和微电机、镇流器和小型变压器等的铁芯。无取向硅钢的主要性能要求是低铁损、高磁感。低铁损可以节省大量的电能,延长电机工作运转时间; 高磁感可以使电机铁芯体积减少,重量减轻,降低材料消耗。磁感及铁损主要与其化学成分和内部组织结构有关,而材料的内部组织结构由生产工艺所决定。

本文将重点讨论生产工艺尤其是退火工艺对无取向硅钢磁性能的影响。

2 无取向硅钢牌号的划分在国内,无取向硅钢一般分为低、中、高牌号,牌号的划分标准是根据其含硅量的高低,表现在其磁性能上就是其铁损的高低,一般把50W470 ~ 50W540称为中牌号,470以上就称为高牌号,540以下的就称为低牌号,而在国外无取向硅钢一般只分为低、高两种牌号,470以上的称为高牌号,470以下称为低牌号。

3 退火工艺对无取向硅钢磁性能的影响退火是无取向硅钢生产的最后一道工序,退火的产品经过涂层之后就可以面向市场,退火后的产品也可以不涂层作为半成品直接面向市场。退火的目的是通过再结晶消除冷轧产生的应变及促使晶粒长大。如果来料中碳的质量分数超过30 × 10-6,退火过程中就要求通过控制气氛中的H2体积分数及露点进行脱碳。退火工艺对成品的磁性能有显著影响,连续退火工艺参数主要包括退火温度、时间、气氛、加热速度、冷却速度、炉内张力等。

3.1 退火温度及时间对带钢磁性能的影响退火温度和时间的选择要保证晶粒能够充分长大,并且析出物不固溶。在满足前面要求的前提下,尽可能缩短退火时间,高温短时既能使晶粒长大,又可减轻表面氧化。对于有相变的低牌号无取向硅钢,退火温度不能超过相变点Ac1,否则,将发生相变,使晶粒细化,产生大小混合晶粒,破坏有利的织构组分,使磁性变坏。同时,由于碳在γ相中的扩散速度远小于在α相中的扩散速度,产生相变后,减慢了脱碳速度,影响机组的产量。退火温度也与带钢的含硅量及纯净度有关,硅含量越高,最佳晶粒尺寸越大,并且硅能阻碍退火时的再结晶和晶粒长大,所以硅含量高时退火温度应适当提高。夹杂物尤其是细小弥散的夹杂物会阻碍晶粒长大,因此,当钢的纯净度较低时,退火温度应适当提高。脱碳退火时间也对硅钢的磁性能有很大影响,退火时间延长,晶粒尺寸增大,铁损降低,脱碳效果越好,但相应的其磁感应强度和硬度也降低。在设计过程中,退火时间的确定是由硅钢入炉的初始含碳量和要求的铁损值磁感应强度共同决定的。

国内近几年来投产的冷轧硅钢连续退火脱碳涂层生产线有几十条,其中大部分生产线生产中、低牌号硅钢,少数的生产线能生产高牌号硅钢。对于生产中、低牌号的退火机组,其退火温度一般为800 ~ 850 ℃,而对于生产高牌号无取向硅钢退火机组,其退火温度适当提高,一般为950 ~ 1050 ℃。生产中、低牌号的退火机组,其退火及脱碳在同一炉段同时进行,这是因为在750 ~ 860 ℃时脱碳速度最高。而生产高牌号的连续退火脱碳机组一般采用2段式连续退火工艺,即在前段低温使用湿气氛有效脱碳,后段高温使用干气氛完全退火,这种配置可以促进脱碳和减少氧化,因为湿气氛中温度越高氧化越严重。在实际生产过程中,鉴于退火温度对带钢磁性能影响的重要性,一般根据在线的铁损仪来调整退火温度及退火时间,退火炉用电阻带加热,可控硅控制其输出功率。

3.2 炉内气氛对带钢磁性能的影响炉内气氛对磁性能有显著影响,退火气氛的选择应与来料中的含碳量相对应。来料的碳质量分数在30 × 10-6以下时,选用干气氛(混合气为N2 + H 2)退火; 当来料含碳量较高时,选用湿气氛退火(混合气为N2 + H2 + H2O)。选用干气氛退火的机组,由于不存在脱碳的问题,带钢也就不存在氧化的问题,所以产品品质也比较好,同时其产量更高。选用湿气氛退火的机组,既要有利于带钢脱碳,又要防止表面氧化。增加混合气体中水蒸汽的体积分数有利于脱碳,但也增加了带钢氧化的危险。混合气中含一定比例的H2是为了减轻带钢的氧化,保证带钢表面的光亮,只要退火时H2和H2O的分压比大于3.5,就能保证退火时钢带不被氧化,因此,提高气氛中H2的体积分数就可以相应提高炉内水蒸汽的含量,从而提高脱碳能力,并减轻带钢氧化。实际生产中,通常采用气体露点为40 ~ 60 ℃,H2和H2O的分压比为3.5 ~ 5。由于炉内是高H2气氛,因此炉内压力控制就显得很重要,操作压力一般控制为30 ~ 100 Pa,为避免带钢氧化和防止H2爆炸,不允许产生负压,同时炉子的密封性也极为重要。

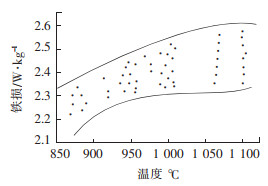

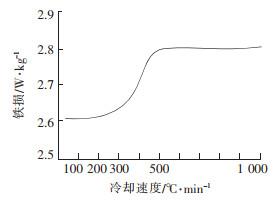

3.3 冷却对带钢磁性能的影响冷却开始温度越低,铁损值越小,见图 1、图 2,冷却开始温度在850 ℃时,铁损值最小。冷却速度过快,带钢会产生较大的内应力,内应力增大,其铁损值增高。如果冷却速度小于200 ℃ /min,铁损值明显降低,但冷却速度过慢会增加连续退火炉的长度,因此合理的冷却速度对带钢生产有重要意义。为了保证带钢获得良好的磁性能,同时考虑到炉长的合理性要求,需要采用循环保护气体冷却装置,其冷却速度可以通过调节风机转速来控制。

|

| 图 1 冷却速度为300℃ /min的开始温度与铁损值的关系图 |

|

| 图 2 冷却速度与铁损值的关系图 |

合理控制炉内张力是获得良好板形和磁性能的重要措施。在保证良好板形的前提下,应尽量降低炉内张力,因为如果炉内张力过大,铁损值会明显增大,也易发生断带。在国内近期已投产的冷轧硅钢退火线上,炉内设计张力一般为2.5 ~ 3 N /mm2。

我公司两条冷轧硅钢连续退火脱碳涂层机组生产50W800牌号时,均采用带钢工艺速度: 110 m / min; 工艺温度: (820 ± 10) ℃; 气体露点:-46 ℃; H2和H2O的分压比: 4.1左右; 冷却速度: 270 ℃ / min; 炉内张力: 3.2 N /mm2。两条生产线生产的带钢磁性能分别为: CA1线投料251. 23 t,最大铁损: 4. 47 ~ 5. 15 W /kg,平均铁损: 4. 82 W /kg; 最小磁感:1. 731 ~ 1. 735 T,平均磁感: 1. 73 T。CA2线投料248. 52 t,最大铁损: 4. 50 ~ 4. 92 W /kg,平均铁损: 4. 73W /kg; 最小磁感: 1. 727 ~ 1. 747 T,平均磁感: 1. 74T。生产的产品指标优于国标要求。

4 炉辊结瘤分析及解决办法对于来料中含碳量较高的钢带,在退火段必须选择湿气氛退火(混合气为N2 + H2 + H2O)来脱碳。高温水蒸汽具有很强的氧化性,容易造成炉辊结瘤,划伤带钢表面,因此对结瘤的炉辊要定期打磨。当炉辊辊径减小到一定程度时,要更换、打磨,而更换炉辊不但影响机组的产量,同时对产品的制造成本也有一定影响。

目前,解决以上问题有2种措施:

1) 在湿气氛退火段不使用炉辊,而采用飘浮器来代替炉辊。其工作原理是利用了空气动力学的基本原理,飘浮器喷嘴喷出的强大气流在带钢下方产生一定的支撑力,致使带钢悬浮并保持平衡,从而代替了炉辊的支撑; 另外,具有导流板的飘浮器对带钢可以起到一定的纠偏作用,从而可以使带钢传输更加稳定。

2) 提高电工钢生产的前道工序能力,降低电工钢来料中的碳含量,使生产无取向硅钢在退火时毋须脱碳,从而采用干混合气退火,这样就减少了炉辊结瘤的产生,同时还能大幅缩短退火炉的长度。

5 结语影响冷轧无取向硅钢磁性能的因素不只是退火工艺,还与硅钢生产的各个工序密切相关,因此,无取向硅钢磁性能的控制是个系统工程。目前,我国的机械制造业、电力工业等都需要大量高品质的冷轧电工钢,但我国生产的电工钢无论是品种还是实物质量,都与日本等国家有很大差距,因此,作为国内的电工钢生产厂家,在如何提高产品品质、降低生产成本方面还有很多工作要做。

2012, Vol. 32

2012, Vol. 32