| 提高弹簧钢丝抗疲劳性能的途径 |

碳素弹簧钢丝在动载弹簧的使用领域对疲劳的要求极为苛刻,比如汽车刹车系统里的制动器回位簧、离合器用弹簧、汽车座椅用扭杆、车锁弹簧、道闸门用拉簧等,对弹簧的疲劳寿命都要求极高。弹簧的疲劳寿命与弹簧的制成工艺、弹簧使用环境、钢丝性能都有着密切的关系。鉴于此,从提高钢丝材料的性能角度出发,进行钢丝材料的抗疲劳性能的研究就很有必要[1]。

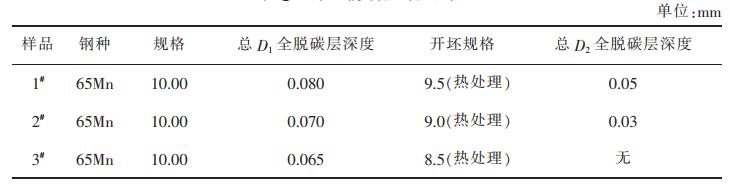

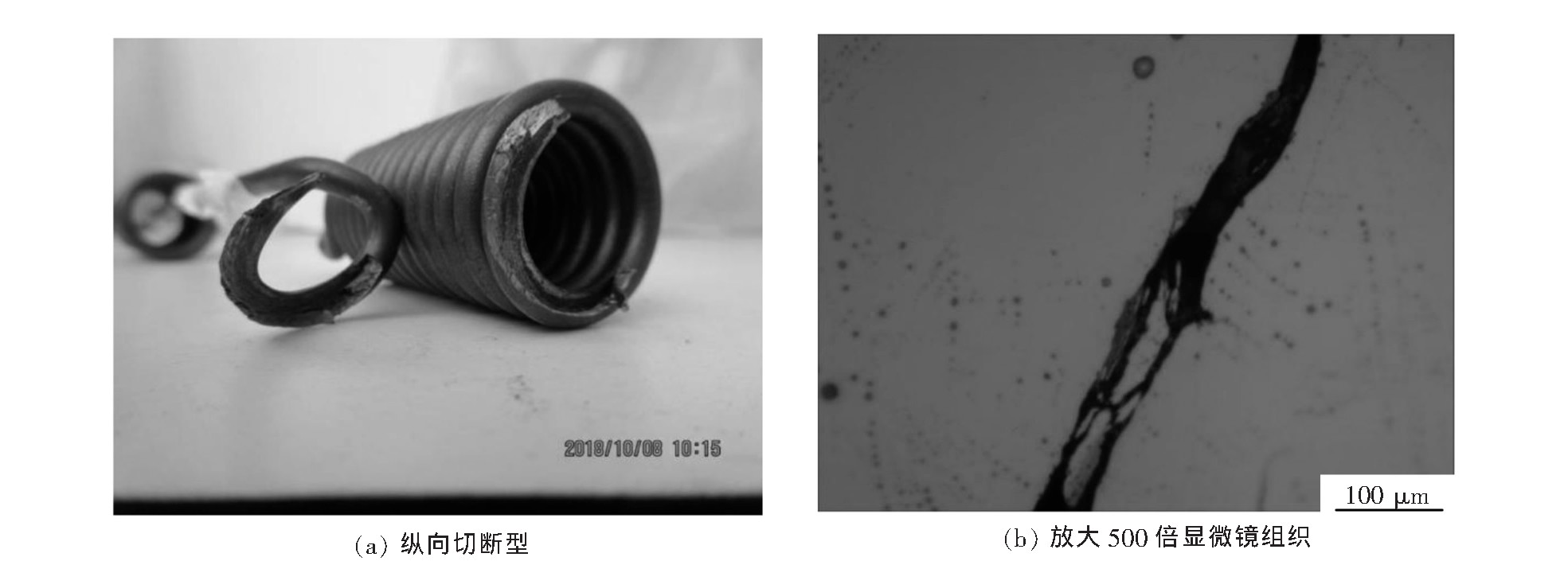

1 引起钢丝疲劳断裂的案例分析 1.1 表面脱碳图 1为双扭簧疲劳断口,从断口可知,属于横向切应力疲劳型断裂模式,该弹簧应用于大板椅轴心弹簧,要求疲劳寿命很高,在制簧过程中弹簧经过回火及喷丸处理,断口处金相组织为正常的索氏体组织,属于常规的铅淬火相变组织,但在断口周边可见铁素体脱碳层,深度达97μm,该弹簧钢丝直径(D)为6.5 mm,脱碳深度远超出了国标要求(≤1%D)。钢丝表面脱碳层将降低钢丝表面的硬度和强度。在交变应力的作用下,弹簧钢丝截面的应力是沿径向从中心至表面逐渐增加,表面所受载荷最大,低硬度表面降低了阻止裂纹源扩展的阻力,使疲劳寿命降低,以致弹簧疲劳失效[2]。

|

| 图 1 双扭簧疲劳断裂断口 |

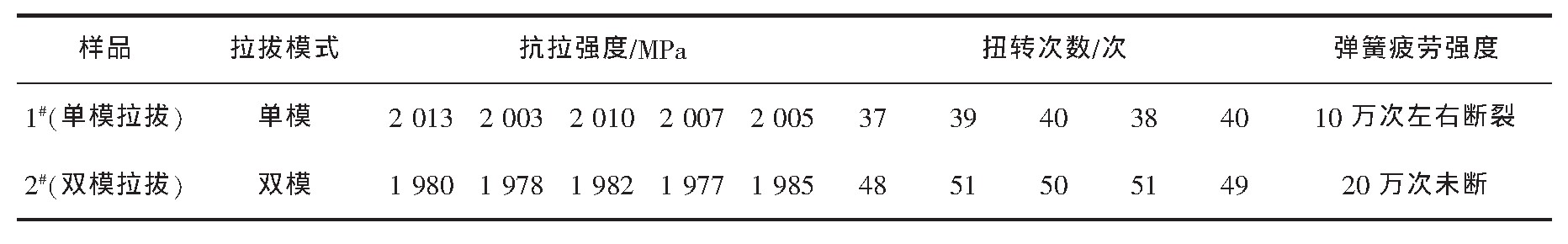

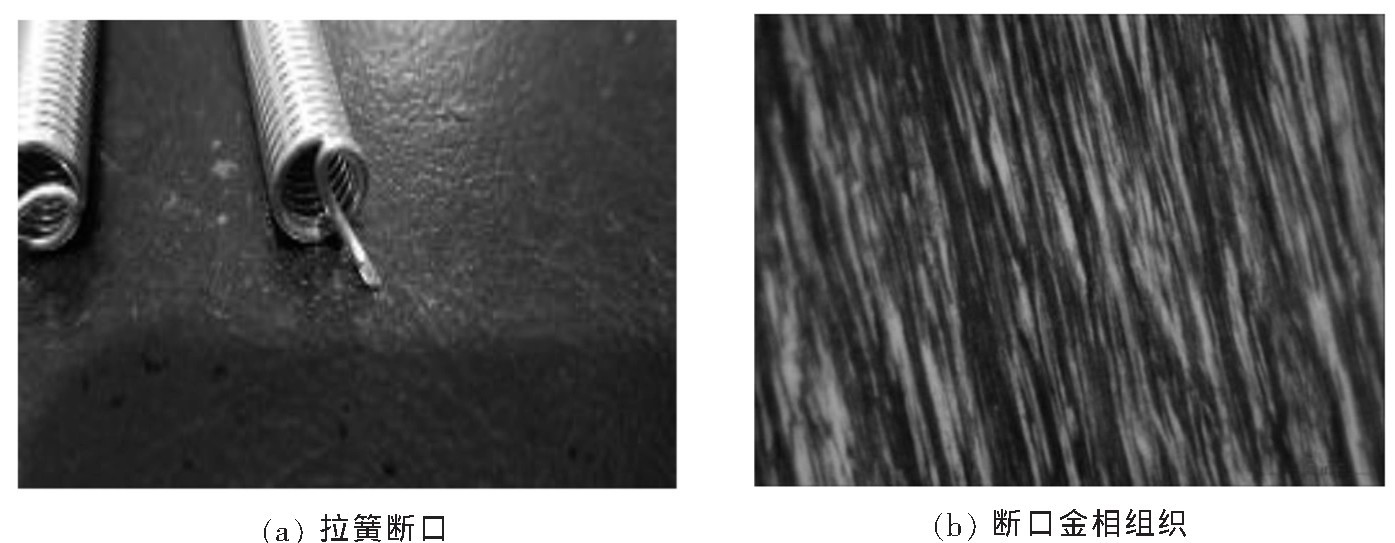

图 2为道闸门弹簧,疲劳试验过程中出现断裂,断口在放大100倍显微镜下可见明显的表面拉拔损伤痕迹,因为表面损伤点的存在,导致在损伤点处出现应力集中,形成裂纹源[3],逐步向内扩展形成裂纹扩展区和裂纹瞬断区,最终导致弹簧疲劳断裂。

|

| 图 2 道闸弹簧疲劳断裂断口 |

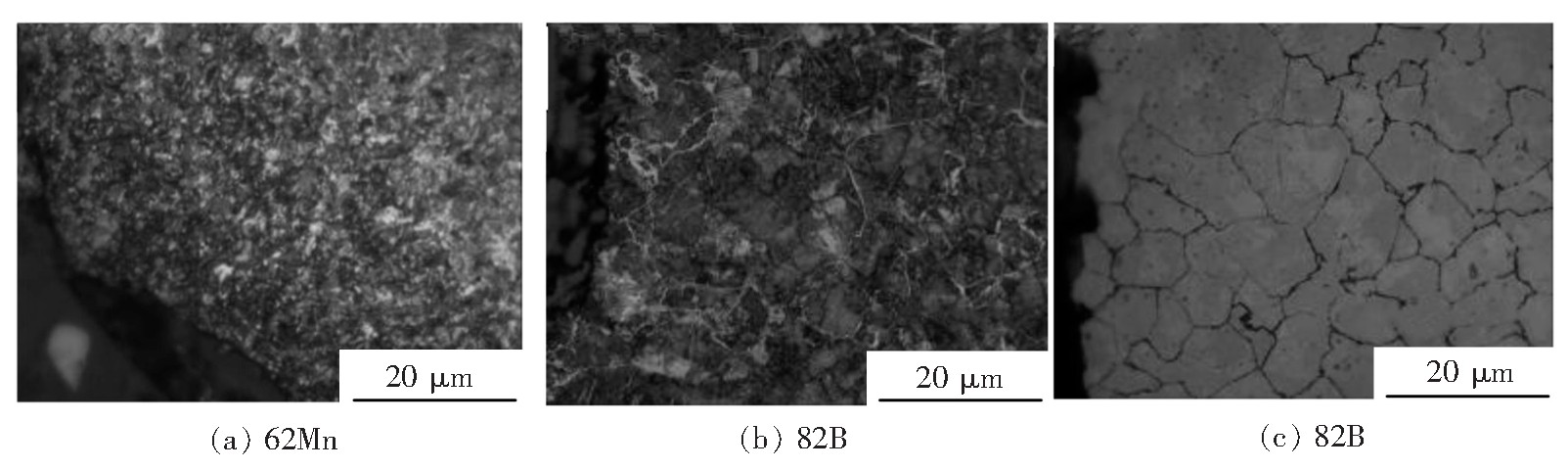

图 3为密绕拉簧疲劳断裂断口,断口为纵向切断型断裂模式,断口处纵向剪取制成试样,在放大500倍(20μm)显微镜下整镜面可见夹杂物,该类夹杂物为非金属夹杂,存在于弹簧钢丝表面的夹杂物会导致应力集中,致使夹杂物与基体界面之间过早的产生疲劳裂纹[4]。

|

| 图 3 密绕拉簧疲劳断裂断口 |

钢丝在拉拔过程中,由于变形做功和摩擦做功产生的热使钢丝自身温度升高(200℃左右),造成强度增加、塑性下降、拉拔脆断扭转开裂和变形不均匀,称之为加工硬化时效,加工硬化即是位错塞积所致[5]。但钢丝的强度必须通过加工硬化得以实现,钢丝的强度越高,材料的塑性降低越严重,因此,对于不同的弹簧选择合适的力学性能的钢丝,不仅能使弹簧工作载荷优良,更重要的是高疲劳寿命下拥有优异的工作性能[6]。

按摩椅拉簧如图 4所示,客户制作拉簧后,检测弹簧疲劳寿命,在检测过程中断裂口都是发生在弯钩处。对弯钩处进行金相检测,未发现异常,金相组织为变形程度很大的拉拔纤维状索氏体,从截面组织可见,两侧变形和中心变形存在不均匀性,致使钢丝机械性能不均匀性增大,残余应力增大,导致成型后弹簧疲劳不良[7]。

|

| 图 4 按摩椅拉簧 |

钢丝表面的脱碳层有2个来源,一是热轧盘条自身携带,二是钢丝在生产过程中热处理不良所致[8]。钢丝铅浴淬火中加热炉的控制通过对气氛的调整,在加热处理中不再增加氧化层,而钢丝原材所携带的表面脱碳是无法通过后续工序进行弥补的,只能通过拉拔延伸降低其横截面脱碳层的深度,并通过加热炉前道采用氧化气氛、后道采用低还原气氛将原盘条表面残余的脱碳层进行氧化,转化为酸洗剥落的氧化铁皮,基本达到了半成品钢丝表面无脱碳[9]。

盘条入厂检测要求脱碳层必须在1.5%D(D为盘条直径)以内,根据对主要盘条供应商的盘条检测,盘条脱碳层基本控制在0.9%D以内。

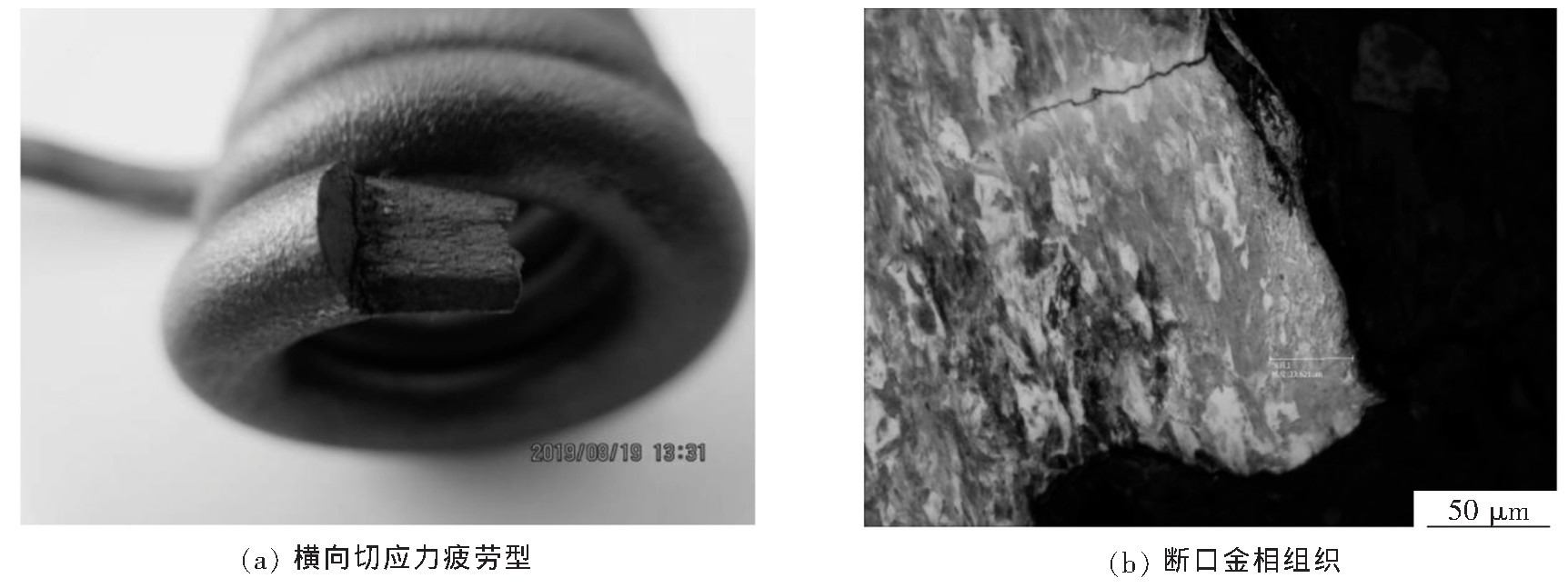

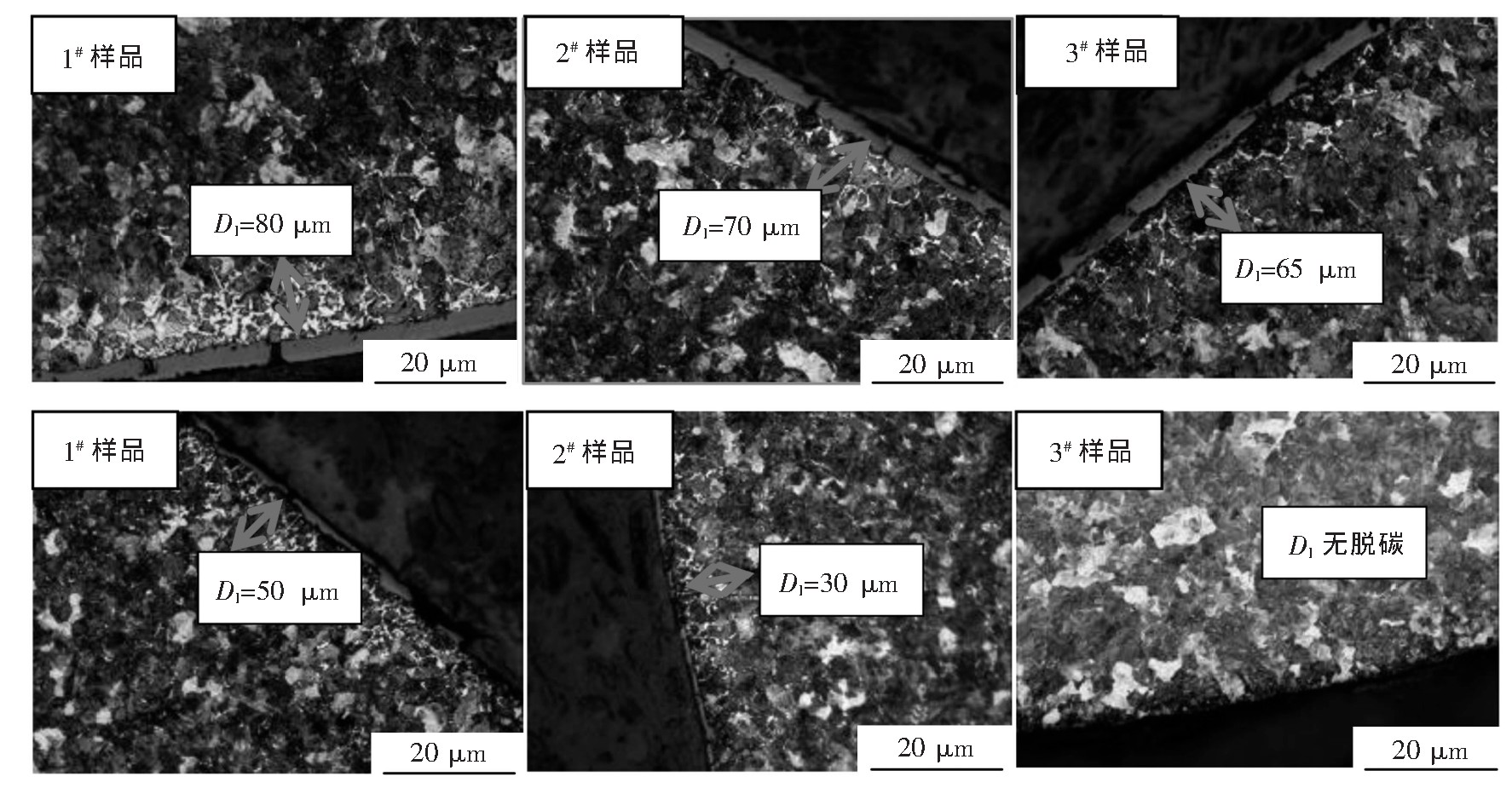

试验选取同一炉号3件盘条,剪取头样,检测其脱碳层。编号分别为1#、2#、3#,如表 1所列。理论计算钢丝的开坯压缩量必须大于1.5 mm,通过对比试验,拉拔压缩量小于1.5 mm的开坯线经过热处理之后都存在一定程度的脱碳层,压缩量大于1.5 mm的基本不存在脱碳层,如图 5所示。对于高疲劳要求的产品钢丝,为避免其表面脱碳,必须进行一定压缩量的开坯处理。在后期的生产跟踪中,通过大于150μm压缩量的开坯处理,基本消除了钢丝表面脱碳的现象。

|

|

表 1 开坯前后脱碳层对比 |

|

| 图 5 钢丝表面脱碳层深度 |

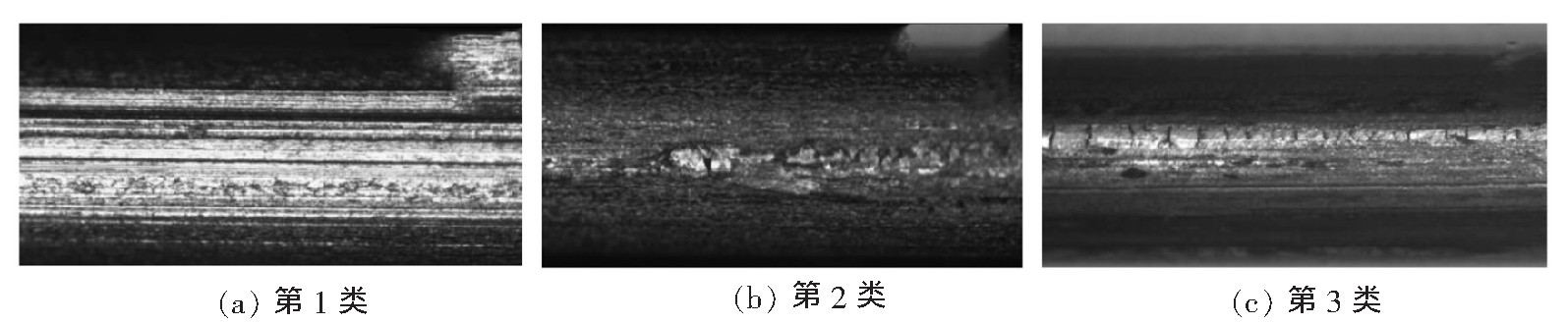

拉拔损伤可以按照损伤形式分成3类,如图 6,第1类:表面出现纵向的拉拔划痕,手触有明显手感;第2类:表面出现严重的碎裂或者擦伤;第3类:钢丝表面出现横向裂纹,裂纹伴随有一条光亮带。钢丝表面损伤主要有两方面的因素:模具不良(光洁度不够、模具设计不合理)及卷筒损伤;原材料不良(表面挂铅、表面网碳等)。

|

| 图 6 表面损伤 |

模具不良及卷筒表面损伤均会造成钢丝表面的损伤。

1)模具的设计。将模具入口锥角由原来的直角形式改为了圆角形式,避免了钢丝在入口因为直角损伤钢丝,并且也增大了拔丝粉的带入量。

2)模具光洁度。钢丝的拉拔是一个摩擦的过程,拉丝模在拉拔过程中会不断的磨损,因此,模具都具有一定的使用寿命[10],在超出使用寿命后模芯光洁度下降,造成钢丝拉拔过程中阻力偏大,损伤钢丝表面。根据机台规格的不同,统计其吨钢模耗,可以制定出预防性换模的要求,在模具使用寿命内,对模具提前更换可规避钢丝表面拉毛的现象。

3)卷筒损伤。对生产过程中钢丝出现周期性的损伤,可排查是否卷筒损伤所致,钢丝在卷筒的堆积是一个滑动的过程,若卷筒表面存在缺陷,钢丝在滑动过程中会在卷筒损伤点产生划伤[11]。

2.2.2 原材料不良在拉拔过程中因为原材料或者半成品表面不良,导致钢丝在拉拔变形过程中阻力过大,或者变形不良导致表面出现裂纹的现象,经检查发现为材料表面挂铅或者表面存在难于变形组织,如块状马氏体或者网碳组织,造成此缺陷的主要原因是材料表面富碳,使得组织出现异常。在拉拔变形过程中异常组织形成裂纹,并逐步扩大,造成横裂现象[12]。图 7为拉拔过程中发现的表面不良,金相检测发现的表面网碳。

|

| 图 7 钢丝表面网碳 |

夹杂物的存在主要是线材生产过程中的控制不良所致,比如冶炼过程的转渣,连铸过程的二次氧化,都会造成钢材中的夹杂物产生。因为在钢丝的拉拔过程中是不会对钢材内部的组成进行改变的,所以规避夹杂物对钢丝疲劳的不良影响就只有从来料检测和材料选择两方面进行控制。比如目前对高疲劳要求的钢丝盘条都是100%逐盘进行夹杂物的检测。另外,对于高疲劳用的琴钢丝选材,一般不选用高熔点脆性非金属夹杂物的线材,而是选择可能含有低熔点塑性非金属夹杂物的材料,这样在夹杂物无可规避的情况下,选择具有一定变形能力的材料,改善钢丝的疲劳性能[13]。

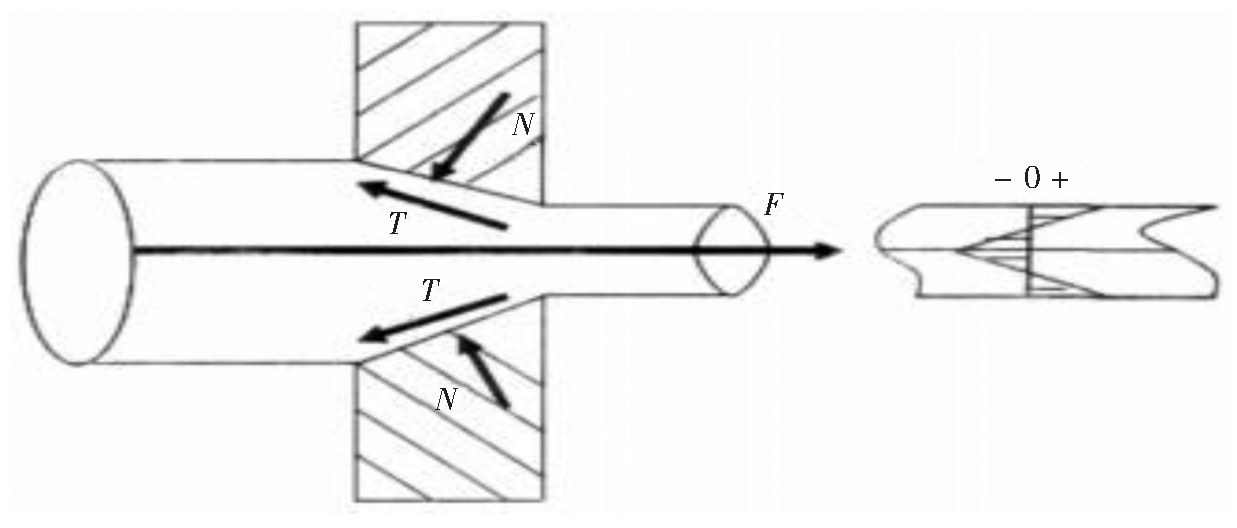

2.4 降低钢丝残余应力钢丝拉拔时在模孔中的变形通常是不均匀的,钢丝周边层产生剪切变形和弯曲变形,外层沿轴向的流动速度慢,中心层快,外表层要缩短,中心层要延伸,由于这种不均匀变形,故而在材料的内部产生了附加应力,并以残余应力的形式存在于钢丝中[14]。钢丝的受力分析及应力状态如图 8所示。钢丝受拉力为F,模孔壁的反作用力为N,外摩擦力为T。摩擦力的不断做功必将在钢丝和模具之间产生大量的热量,降低钢丝的表面热量一则是要控制热量的产生,另外就是热量产生之后需要迅速散热。因此,降低钢丝的表面残余应力需要从3个方面进行控制:(1)增加热处理半成品时效,提高半成品塑性及可拉拔性[15]; (2)双模拉拔,增加后拉力,降低径向压应力,摩擦降低,使变形更加均匀[16]; (3)控制拉拔速度,提高模盒和卷筒的散热能力。

|

| 图 8 拉拔应力示意 |

为验证双模拉拔的实际效果,设计以下试验。

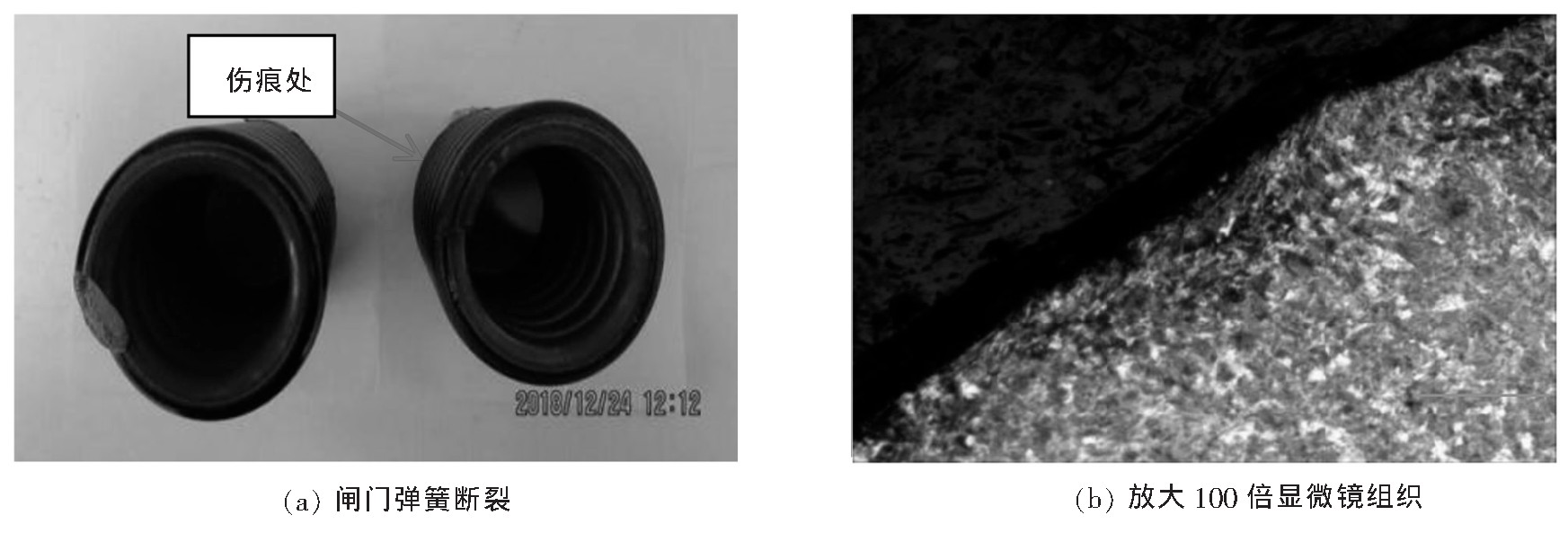

拉拔工艺:半成品规格3.6 mm,成品规格1.2 mm。后3道采用双模拉拔,检测样品数据如表 2。1#样品为单模拉拔,2#样品为拉拔后3道采用双模拉拔。

|

|

表 2 拉拔工艺对钢丝疲劳性能的影响 |

在同样机台、原材、冷却条件下对比可见,单模拉拔和后3道次双模拉拔,对比两者的扭转性能,钢丝双模拉拔性能优于单模拉拔,抗拉强度相比前者略有下降,弹簧疲劳次数明显提升。

3 结论结合生产实际中出现的疲劳断裂案例,影响疲劳断裂的主要因素有表面脱碳、表面损伤、夹杂物、钢丝残余应力。提高钢丝抗疲劳性能的具体措施有:(1)通过加热炉的炉内气氛控制,对开坯后深度较浅的脱碳层进行氧化处理,再经酸洗去除表面之后,达到成品钢丝表面脱碳基本消除的目的;(2)改良模具入口锥角的形式,避免钢丝在入口处损伤,并通过预防性换模的方法,规避了模具超使用寿命造成的表面损伤风险;(3)选择不同类型夹杂物形式的钢材,使夹杂物具备一定可变性能力;(4)采用双模拉拔和半成品时效处理,降低了拉拔过程中的摩擦阻力,使变形更加均匀,降低了因为变形不均匀性造成的钢丝残余应力。

| [1] |

权淑丽, 郭昭桥, 郑开宇, 等. 脱碳层深度对弹簧钢55CrSiA疲劳性能的影响[J]. 浙江冶金, 2015(4): 26-28. |

| [2] |

SATOH H, KAWAGU CHI Y, NAKAMURA M, et al. Influence of surface flaws on fatigue life of valve springs[J]. Japan Society of Spring Engineers, 1995(40): 21-26. |

| [3] |

王峰. 发动机气门弹簧热处理工艺的优化[J]. 工具技术, 2016, 50(7): 62-65. |

| [4] |

程鹏.高应力气门弹簧疲劳可靠性方法研究[D].北京: 机械科学研究总院, 2012.

|

| [5] |

张雅菊, 李广宇. 钢丝拉拔过程中的发热及其危害[J]. 金属制品, 2000, 26(6): 16-19. |

| [6] |

万新通. 浅谈弹簧失效[J]. 科技传播, 2011(9): 60. |

| [7] |

黄忠渠. 影响钢丝绳疲劳断裂的因素及提高疲劳寿命的技术措施[J]. 起重运输机械, 2010(6): 71-75. |

| [8] |

吴中萱. 钢丝表面脱碳问题探讨[J]. 金属制品, 2000, 26(4): 1-5. |

| [9] |

张祥忠, 廖建, 段建华. 明火加热炉在粗规格弹簧钢丝生产中的应用[J]. 金属制品, 2017, 43(6): 35-38. |

| [10] |

张学辉. 钢丝生产中的硬质合金拉丝模[J]. 科技资讯, 2019, 17(3): 73-74. |

| [11] |

胡黎辉, 王晓冬. 拉丝机卷筒的修复[J]. 金属制品, 2004, 30(3): 48. |

| [12] |

王洪海, 刘伟. 82B盘条拉拔表面横裂原因分析[J]. 天津冶金, 2017(B8): 41-43. |

| [13] |

杨俊, 王新华, 柳洋波, 等. 82A和82B高强钢疲劳性能的试验研究[J]. 炼钢, 2010, 26(6): 49-52. |

| [14] |

张文超. 冷拔钢丝残余应力的研究综述[J]. 材料研究与应用, 2010, 4(1): 19-22. DOI:10.3969/j.issn.1673-9981.2010.01.005 |

| [15] |

张有为. 热轧SWRH82B盘条时效探讨[J]. 冶金丛刊, 2011(1): 16-17. DOI:10.3969/j.issn.1671-3818.2011.01.006 |

| [16] |

姚利丽, 周志嵩, 王威, 等. 超高强钢拉拔影响单丝扭转性能的相关因素[J]. 金属制品, 2019, 45(3): 1-7. |

2020, Vol. 40

2020, Vol. 40