| 应力与硫酸铵耦合作用对混凝土强度的影响 |

混凝土应力腐蚀[1-4]是指混凝土结构受到应力和盐溶液耦合作用而产生的腐蚀现象,综合考虑了外部应力与化学介质耦合作用对混凝土力学性能的影响。传统的混凝土硫酸盐腐蚀研究多为单一因素研究[5-7],而现实中混凝土耐久性问题是一个环境与荷载等因素交互破坏的结果。因此,对混凝土进行应力和硫酸铵溶液耦合作用下的耐久性研究有重要意义。

国内外对混凝土硫酸盐腐蚀进行了大量的试验研究,主要考虑腐蚀液浓度、试验温度与湿度、干湿循环状态、浸泡方式等[8-12]因素对混凝土耐久性的影响,研究得出了腐蚀介质在混凝土内部的扩散方式、硫酸盐腐蚀破坏机理、混凝土微观变化及破坏形态[13-17],但很少考虑到影响因素与强度变化的关系,缺乏用于计算多因素作用下混凝土强度变化的函数模型。硫酸铵腐蚀后混凝土的力学性能将不同于未受腐蚀的混凝土,强度、弹性性能、变形能力和动力特性的变化都会对混凝土耐久性造成不利影响,使构件产生不同程度和形态的破坏,此时对受腐蚀混凝土的评价与分析就不能按照未受腐蚀混凝土的力学特性来进行。因此,本文通过试验研究建立混凝土蚀强模型,用于计算应力和硫酸铵溶液耦合下混凝土的抗压强度,为硫酸铵侵蚀环境下混凝土建筑的施工与使用、维护与保养提供参考。

本文基于3种特殊的环境背景选择硫酸铵溶液作为混凝土耐久性试验的腐蚀介质,①赣南离子型稀土矿区所采用的“原地浸矿法”造成大量硫酸铵母液残留[18],经过雨水冲刷和地表径流作用,逐步渗透和转化进入到地下水和地表水体中,不仅污染自然环境,还会对矿区及附近已建和新建的混凝土建筑造成腐蚀;②生产硫酸铵结晶厂房中的部分构筑物和输送硫酸铵母液的设备泵座基础亦会遭受到腐蚀[19-20],且腐蚀液浓度高损伤情况更加严重;③农业生产区铵氮化肥[21-22]的大量使用,使得土壤和水体中残留的硫酸铵会对水利设施及邻近混凝土建筑造成一定程度腐蚀。

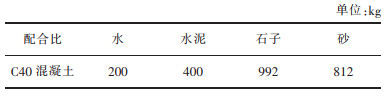

1 试验设计 1.1 试块制作试验原材料:42.5级普通硅酸盐水泥;赣州章江河沙,细度模数2.0;石灰岩碎石,粒径5~30 mm;普通自来水,无外加剂;硫酸铵、无水乙醇和酚酞试剂,均由国药集团化学试剂有限公司生产,其中硫酸铵为AR级分析纯。试验参照《普通混凝土配合比设计规范(JGJ55—2011)》[23]进行操作,配合比如表 1所列,选用100 mm×100 mm×100 mm的立方体试块,用机械搅拌标准钢模成型,经振动台振捣密实后,贴上保鲜膜防止水分蒸发,24 h后拆模编号并在水中养护28 d,养护完成后在室内静置一段时间备用。

|

|

表 1 混凝土配合比设计 |

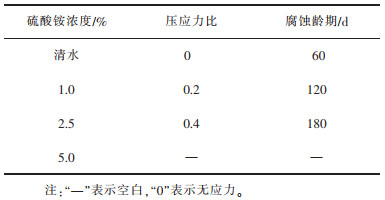

本试验以硫酸铵浓度、压应力比和腐蚀龄期作为试验影响因素,各因素取值如表 2所列。试验过程中先把试块放入应力加载装置中完成压应力加载,然后将试块连同加载装置一起放入对应浓度的硫酸铵溶液中浸泡至相应腐蚀龄期,相邻试块的间距需大于5 cm。硫酸铵溶液需定期搅拌均匀并每30 d更换一次,对装有溶液的容器做密封处理,防止因水分蒸发而导致溶液浓度变化。最后从溶液中取出静置一段时间,将加载装置从试块上卸载,测其极限抗压强度并对数据进行处理。

|

|

表 2 试验影响因素 |

关于硫酸铵浓度的选择,经查阅文献[24]后发现,如果硫酸铵溶液浓度设定过低,在试验龄期内不会产生明显的腐蚀效果;如果腐蚀溶液浓度过高,混凝土结构会在较短时间内受到严重的破坏,无法得到准确的试验数据,从而失去研究意义。在“原地浸矿法”中常采用的硫酸铵浓度为3%左右,因此选择2.5%质量分数浓度作为标准浓度,5%浓度作为快速腐蚀试验,1%浓度作为低浓度研究,清水作为参照试验。根据试验结果显示,这3种浓度基本能满足试验的需要,最终结果也较为合理。

1.2.2 压应力水平混凝土结构在使用的过程中主要承受压应力作用,想要研究压应力状态下硫酸铵溶液对混凝土强度的影响,必须对试块施加具有代表性的压应力比。本文根据混凝土受压荷载变形曲线,预选择极限抗压强度的0,30%和50%作为试验荷载。在试验实际操作时,混凝土试块在0.5压应力比作用下,因应力集中和粗骨料分布不均匀等原因,试块棱角处而出现明显裂缝和少量脱落,与实际工程中混凝土的使用情况不符,不能保证试验的继续进行,因而重新选择0,0.2和0.4作为试验压应力比。另外,我国规范规定普通混凝土压缩徐变的加载应力比为0.4,且已有的大部分混凝土徐变研究中应力比均取自0.3~0.4,若选择0.5及以上的压应力比,可尝试采用圆柱形试件。

1.3 应力加载装置目前混凝土耐久性的持荷加载试验装置主要可以分为三类:一是杠杆加载装置;二是扭矩控制的加载装置;三是弹簧加载装置。本试验综合应力种类、荷载大小、试件尺寸和使用环境等试验因素考虑,采用弹簧原理的压应力加载装置。

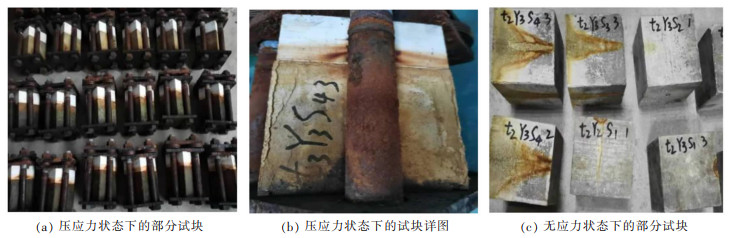

通过研究其基本原理以及参考相关文献资料[25],设计并制作了两套应力加载装置,两套装置的不同之处在于碟簧的型号和尺寸。两套装置分别对应0.2和0.4压应力比,其实物如图 1(a)所示。该装置能提供的轴向荷载大,且体积小可放入容器中进行浸泡试验,装置中各部件均做防锈处理,通过在试块上方放置一个100 mm×100 mm×50 mm的垫块来实现试块的全浸泡,垫块为防水处理后的大理石块,其强度远高于试验所用混凝土试块。

|

| 图 1 压应力状态实现示意 |

加载方法如图 1(b)所示,先将试块和加载装置按图1(a)中的方式组装好后,放入压力机中,在其上方放置一根实心钢柱用来导力,设定好压力机的荷载参数并启动压力机,待荷载参数稳定后,需用扳手分多次少量地拧紧对角处螺母,以防止出现偏心荷载,最后将压力机复位取出即完成加载。碟簧产生的弹力通过承压板均匀地传递到试件上,但在使用的过程中碟簧和紧固件易受湿度影响而出现应力损失,通过富余加载的方式来减小误差,富余加载的荷载量设定为5%。

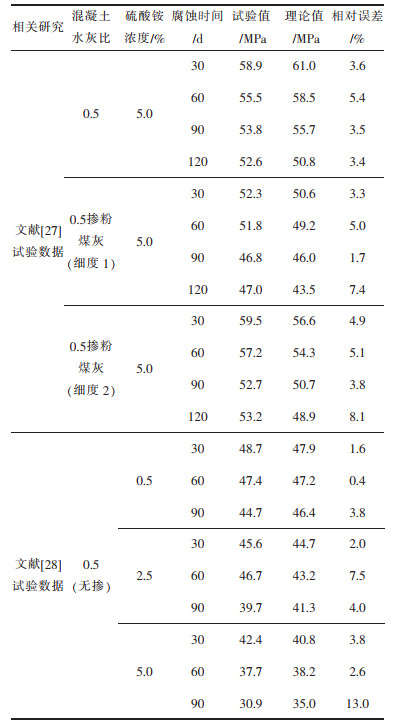

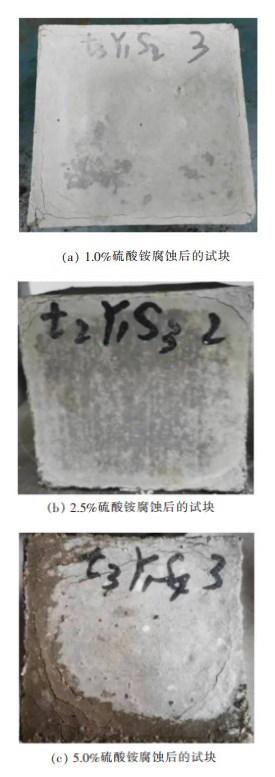

1.4 抗压强度的测定在浸泡结束后对试块进行抗压强度测量试验,将加载装置中的试块取出,首先对试块的表观变化进行分析,如图 2所示,在无应力状态下,浸泡在硫酸铵溶液中的试块边角处产生了明显环状裂缝,且随着腐蚀液浓度升高,裂缝宽度越大。在压应力状态下,浸泡在硫酸铵溶液中的试块仅在竖向产生两条较明显裂缝,受损程度远小于无应力状态下的试块,如图 3所示。浸泡在较高浓度腐蚀液中的试块,虽在边角处产生一定数量裂缝,但试块完整度破坏较小,表面积变化不大,因此在进行抗压强度计算时,受压面积仍取100 mm×100 mm。测量时将试块的两个侧面竖向放入压力机中,按照规范要求设定加载速度,启动机器将试块加载至破坏,记录数据,以3个试块的平均值作为该编号试块的极限抗压强度值,其中3个数据的两级值与中间值的误差不得超过15%。

|

| 图 2 无应力状态下的试块 |

|

| 图 3 加载装置中的试块与卸载后的试块 |

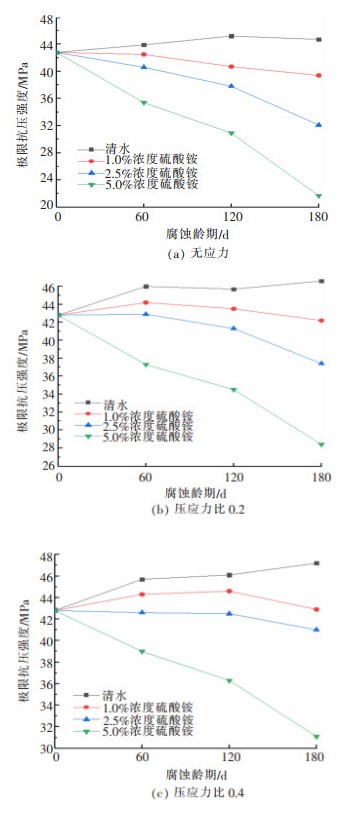

图 4是各压应力水平下混凝土抗压强度的变化趋势图,在相同应力水平下,浸泡在浓度分别为2.5%和5%硫酸铵溶液中的试块抗压强度均随腐蚀龄期增长不断下降,浓度越高下降速率和幅度越大,1%浓度中的部分试块抗压强度在试验初期出现略微升高。随着腐蚀龄期的延长呈下降趋势,浸泡在清水中的试块未受腐蚀,由于混凝土的水化作用,其抗压强度仍出现小幅度上升。

|

| 图 4 各应力水平下受腐蚀混凝土抗压强度与腐蚀龄期的关系曲线 |

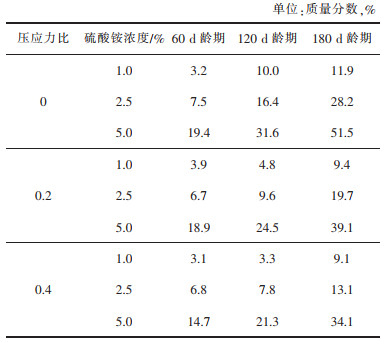

为直观反映硫酸铵侵蚀下混凝土强度变化情况,引入参数抗压强度损失率(Kc)进行定量分析,如表 3所列。在低浓度下,混凝土强度损失率基本在10%以内,此时混凝土受到腐蚀作用较小;当硫酸铵浓度为2.5%,大部分试块抗压强度损失率已超过10%,最大值接近30%;当硫酸铵浓度为5%,混凝土强度损失率主要集中在30%左右,最大值已超过50%。相同条件下,随着硫酸铵浓度的升高,混凝土强度损失率呈几何倍数增长。

|

|

表 3 各硫酸铵浓度下混凝土强度损失率 |

混凝土抗压强度损失率(Kc)定义如下:

|

(1) |

式(1)中:

硫酸铵溶液对混凝土侵蚀作用是一个复杂多变的过程,从理论上分析,硫酸铵溶液对混凝土的影响主要是溶解腐蚀和结晶膨胀。硫酸铵溶液中的铵根离子与混凝土中的氢氧根离子发生化学反应,导致混凝土发生溶解,使得孔隙率增加。同时硫酸根离子与水泥的水化物反应生成具有膨胀性的钙矾石和石膏,钙矾石和石膏填充到混凝土内部孔隙中产生膨胀应力,当膨胀力大于混凝土的黏结力时,混凝土产生裂缝并不断扩展,抗压强度持续下降。低浓度硫酸铵溶液在短时间内对混凝土的腐蚀作用较小,混凝土水化反应继续进行使得强度出现阶段性上升,浸泡在清水中的试块则不存在腐蚀作用。

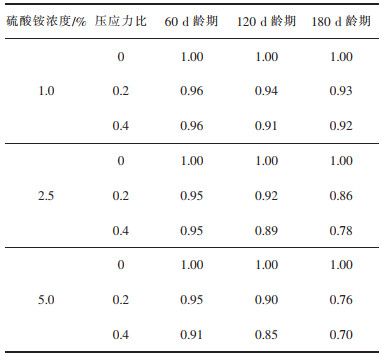

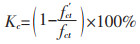

2.2 压应力水平对混凝土强度的影响与分析图 5是4种浓度下混凝土抗压强度的变化趋势图,浸泡在硫酸铵溶液中的试块,其抗压强度均随腐蚀龄期增长而下降,浓度越高下降趋势越大。浸泡在清水中的试块,即使有压应力作用,其抗压强度仍随龄期不断升高最后趋于平稳,此时压应力的影响可忽略。在硫酸铵溶液影响下,0.4压应力水平下的试块相较于0.2压应力水平下的试块其抗压强度下降幅度更小,无应力状态下的试块抗压强度的下降幅度明显大于压应力状态下的试块,且随着硫酸铵浓度的升高这种趋势愈发明显。

|

| 图 5 不同浓度下受腐蚀混凝土与腐蚀龄期的关系曲线 |

通过引入参数强度折减系数

|

|

表 4 各压应力比下混凝土强度折减系数 |

混凝土强度折减系数(Rc)定义如下:

|

(2) |

式(2)中:

从影响机理上分析,压应力对混凝土抗压强度的影响可分为两点,其一,硫酸铵溶液与混凝土中物质发生化学反应产生大量钙矾石和石膏,对内部产生结晶膨胀作用,使得混凝土产生裂缝和变形而导致抗压强度下降。压应力作用可以限制混凝土试块的轴向变形,由图 3可见,加载装置中的试块仅有竖向两行裂缝而无水平裂缝,产生的裂缝小且数量较少,试块形变量小、完整度高,因此抗压强度下降幅度有所减小,而无应力状态下试块则产生明显环状裂缝,边角处与中心区域呈分离状,抗压强度损失严重。其二,压应力作用还可改变混凝土微观结构,使得孔隙率变小,提高了混凝土的密实度,减缓了铵根离子和硫酸根离子向混凝土内部扩散的速率和数量。当压应力比从0.2上升至0.4时,虽会使混凝土产生新的微裂缝,但混凝土的孔隙率进一步降低,铵根离子和硫酸根离子向混凝土内部扩散难度增加,在一定程度上降低了硫酸铵溶液对混凝土内部的溶解作用。当混凝土内部出现盐结晶膨胀时,压应力的存在可以限制膨胀应力的发展同时约束混凝土变形,从而减小了裂缝的产生与发展。综上分析可见,压应力对混凝土受硫酸铵腐蚀起到了一定抑制作用。

3 压应力和硫酸铵耦合下混凝土蚀强模型 3.1 蚀强模型的建立关于硫酸铵溶液对混凝土强度的影响,研究者们普遍认为是溶解腐蚀和结晶膨胀,而且结晶膨胀的破坏效果强于溶解腐蚀。本文从试验结果出发,结合近些年的试验研究[26]成果,对受硫酸铵腐蚀后的混凝土强度计算模型做以下假设:

1)混凝土强度损失率(Kc)与硫酸铵浓度成正相关;

2)混凝土强度损失率(Kc)与腐蚀时间成对数函数关系;

3)当压应力水平处于一定范围内时,混凝土强度损失率(Kc)与压应力比成反线性关系;

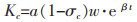

根据以上假设,本文提出硫酸铵溶液腐蚀后混凝土抗压强度的计算模型如下:

|

(3) |

|

(4) |

其中,式(3)由式(1)转换而来,各参数意义与取值相同;ɑ、β为与混凝土有关的参数,可由试验数据确定;t为腐蚀龄期,取值0,60,120,180 d;

基于最小二乘法基本原理对试验数据进行处理,将试验数据按照硫酸铵浓度进行分组处理取平均值,求出ɑ和β。

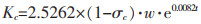

得出混凝土强度损失率为:

|

(5) |

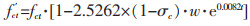

混凝土蚀强模型为:

|

(6) |

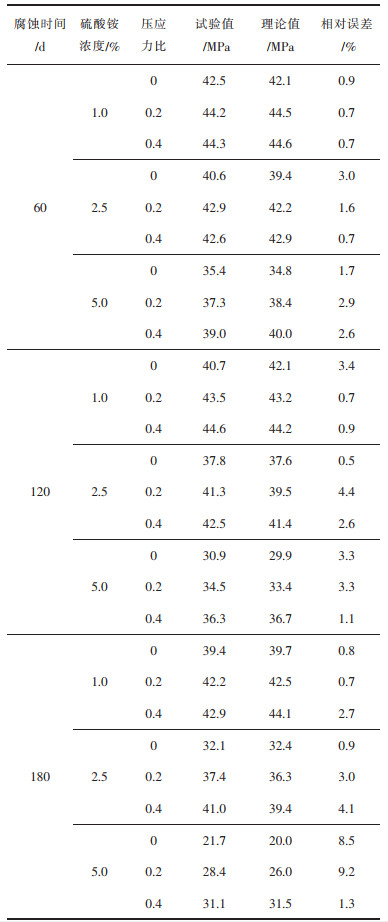

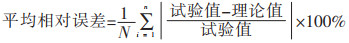

将试验数据代入函数方程(6)中得到理论值并与试验值对比进行误差分析,主要考虑强度平均相对误差,具体对比分析结果见表 5所列,其中:

|

|

表 5 硫酸铵腐蚀后混凝土抗压强度试验值和理论值对比分析 |

|

由表 5计算可知,在3个腐蚀龄期下(60 d,120 d,180 d)蚀强模型理论计算值和试验值的平均相对误差分别为1.6%,2.2%,3.5%,误差均在小范围内,说明用该蚀强模型描述硫酸铵腐蚀后混凝土抗压强度变化规律是准确可靠的。

同时,为了验证该蚀强模型的普适性,现用该模型对其他相关研究者的试验数据进行验证。将文献[27]和文献[28]的试验数据代入本文建立的蚀强模型中得到理论值,并与试验值比较进行误差分析,结果见表 6所列。经计算后得到两组试验数据的平均相对误差分别为4.6%,4.3%,误差均在允许范围之内,用来描述受硫酸铵腐蚀后混凝土抗压强度的变化规律,可信度高且适用性较强。

4 结论1)当混凝土结构在承受外部压应力和硫酸铵溶液耦合作用时,也就是受到应力腐蚀的情况下,硫酸铵溶液对混凝土存在明显的腐蚀作用,在低浓度(1%)下腐蚀作用较小,抗压强度在试验初期出现小幅上升;在2.5%和5%浓度下,大部分试块强度损失均在10%以上,降幅最大达到50%。

2)压应力可以抑制硫酸铵溶液对混凝土的腐蚀作用,随着压应力水平的提高,抑制效果逐渐增强,0.2和0.4压应力状态下混凝土抗压强度折减率分别为无应力状态下的76%和70%,在清水中不具腐蚀性,应力水平对混凝土强度的影响可忽略不计。综合相关研究得知,压应力对混凝土硫酸盐腐蚀影响并不是单纯的正相关,而是存在一个临界压应力比,本文因试验条件与经费的限制,压应力水平设置少,未能确定临界压应力比,且未进行拉应力状态下的试验研究和微观结构的检测,相关研究有待后续完善。

3)本文建立的硫酸铵溶液腐蚀后混凝土蚀强模型,经误差分析后表明该模型能够准确描述应力腐蚀后混凝土强度变化规律且具有一定的普适性,可用于实际工程中测算硫酸铵腐蚀后混凝土的抗压强度。然而,长期以来,由于耐久性试验规范没有对混凝土受盐溶液腐蚀的环境条件做出具体规定,相关研究人员在进行此类试验时,对于腐蚀溶液的种类、浓度和温度等腐蚀环境条件无法统一,使得混凝土受盐溶液腐蚀的试验环境条件非常混乱,导致各类试验结论之间不能相互对比和整合,至今尚未得出普遍适用于各类盐溶液腐蚀条件下的混凝土强度变化模型,亟须对该领域内的研究出台相关规范,以期获得标准化、系统化的研究结果,更有效地满足各类实际工程耐久性设计及施工需要。

| [1] |

冷发光, 冯乃谦, 邢锋. 混凝土应力腐蚀研究现状及问题[J]. 混凝土, 2000(8): 6-9. |

| [2] |

林毓梅, 姜国庆. 在5%硫酸钠溶液中混凝土应力腐蚀试验研究[J]. 混凝土与水泥制品, 1996(2): 22-25. |

| [3] |

张德尧, 张永军. 应力腐蚀对混凝土结构力学性能影响[J]. 低温建筑技术, 2015, 37(1): 37-39. |

| [4] |

陈拴发, 王秉纲. 高性能混凝土应力腐蚀评价指标[J]. 交通运输工程学报, 2005, 5(1): 6-10. DOI:10.3321/j.issn:1671-1637.2005.01.002 |

| [5] |

逯静洲, 田立宗, 刘莹, 等. 轴压与硫酸盐实时耦合作用下混凝土耐久性试验研究[J]. 应用基础与工程科学学报, 2020, 28(2): 386-395. |

| [6] |

张桐欢, 郑鑫超. 基于硫酸盐侵蚀的混凝土抗压强度分析[J]. 科学技术创新, 2019(11): 132-133. DOI:10.3969/j.issn.1673-1328.2019.11.079 |

| [7] |

吴斌. 恒载作用下混凝土抗硫酸盐侵蚀性能试验研究[J]. 安徽建筑, 2019, 26(9): 232-234. |

| [8] |

田飞翔, 李海波, 童立强, 等. 轴心受压荷载-硫酸盐作用下粉煤灰混凝土的损伤层厚度和抗压强度研究[J]. 烟台大学学报(自然科学与工程版), 2020, 33(2): 212-217. |

| [9] |

姜封国, 郭威, 姜旭宏, 等. 硫酸盐腐蚀混凝土的损伤演化[J]. 低温建筑技术, 2020, 42(7): 45-49. |

| [10] |

宋洋, 刘东明, 董泽, 等. 荷载作用下粉煤灰混凝土硫酸盐腐蚀研究[J]. 非金属矿, 2018, 41(2): 29-31. DOI:10.3969/j.issn.1000-8098.2018.02.010 |

| [11] |

葛子毅, 逯静洲, 王晨, 等. 轴压荷载对半浸泡混凝土硫酸盐侵蚀的影响[J]. 工业建筑, 2020, 50(10): 130-134, 161. |

| [12] |

刘生纬, 杨子江, 张家玮. 硫酸盐持续浸泡作用下混凝土力学性能试验[J]. 硅酸盐通报, 2020, 39(10): 3137-3142. |

| [13] |

安德锋, 杜健民, 李再婷, 等. 压应力水平对混凝土硫酸盐腐蚀性能的影响研究[J]. 建筑技术, 2017, 48(1): 85-88. |

| [14] |

仵江涛, 何锐, 王笑风, 等. 硫酸盐侵蚀混凝土内外影响因素及影响机理研究进展[J]. 硅酸盐通报, 2019, 38(1): 110-117. |

| [15] |

李涛, 孙忠民, 丁凯伦. 硫酸盐侵蚀混凝土力学性能及侵蚀产物研究进展[J]. 混凝土与水泥制品, 2019(1): 1-5. |

| [16] |

宣世宏. 混凝土抗硫酸盐侵蚀评价方法的研究[J]. 混凝土世界, 2019(1): 65-70. DOI:10.3969/j.issn.1674-7011.2019.01.013 |

| [17] |

张萌. 硫酸盐腐蚀对混凝土微观结构特征的影响研究[J]. 硅酸盐通报, 2020, 39(4): 1160-1165. |

| [18] |

徐水太, 项宇, 刘中亚. 离子型稀土原地浸矿地下水氨氮污染模拟与预测[J]. 有色金属科学与工程, 2016, 7(2): 140-146. |

| [19] |

张定华. 硫酸铵厂房和构筑物的腐蚀防护[J]. 腐蚀与防护, 2002, 23(1): 28-29. |

| [20] |

李应超. 硫酸铵母液泵基础的腐蚀与防腐[J]. 燃料与化工, 2010, 41(5): 54-54. DOI:10.3969/j.issn.1001-3709.2010.05.027 |

| [21] |

黄卫民, 曹保卫, 杨伟峰. Q235钢板在模拟使用硫酸铵和硝酸铵化肥潮湿土壤中的腐蚀[J]. 水利与建筑工程学报, 2018, 16(1): 113-117. DOI:10.3969/j.issn.1672-1144.2018.01.020 |

| [22] |

赵金和. 氨法脱硫制备硫酸铵工艺应用与市场展望[J]. 化工设计通讯, 2018, 44(12): 2-4. DOI:10.3969/j.issn.1003-6490.2018.12.002 |

| [23] |

中华人民共和国住房和城乡建设部.普通混凝土配合比设计:规程:JGJ 55-2011[S]. 北京:中国建筑工业出版社,2011.

|

| [24] |

史长城. 混凝土碳化与硫酸盐腐蚀共同作用下混凝土耐久性试验研究[D] 河南: 华北水利水电学院2007.

|

| [25] |

许崇法, 范沈龙, 曹双寅, 等. 持荷混凝土构件耐久性试验加载装置应用技术[J]. 实验力学, 2013, 28(4): 469-474. |

| [26] |

陈元素, 李昕, 范颖芳. 受盐腐蚀混凝土抗压强度的试验研究[C]//第15届全国结构工程学术会议论文集, 2006: 13-18.

|

| [27] |

张志兴, 张根亮, 冷发光. 5%硫酸铵溶液中混凝土应力腐蚀试验研究[J]. 中国建材科技, 2002, 11(3): 26-30. |

| [28] |

彭剑, 张根生, 邓通发, 等. 硫酸铵腐蚀后混凝土力学性能试验研究[J]. 江西理工大学学报, 2015, 36(5): 34-40. |

2021, Vol. 41

2021, Vol. 41