| HRB500E强屈比不合格原因分析 |

HRB500E抗震钢筋因具有强度高、抗震性能好等优点,广泛应用于高层、跨度大、抗震要求高的建筑材料。通常向钢中添加V、N等微量元素进行微合金化,使其在钢中形成碳化物和氮化物以达到析出强化的目的[1],但在加入V、N元素进行微合金化的同时,难免会使钢水中N元素含量增加,当钢水中的N元素含量增加到一定程度时,会造成钢材因屈服强度过高而不能满足国家标准中强屈比不低于1.25的要求[2-3]。该问题在生产HRB500E钢筋的企业较为常见,因此,有必要对HRB500E钢筋的微合金化过程开展深入的研究,以确定N元素含量较优范围,确保N元素在HRB500E钢筋中既能起到析出强化作用,又能保证钢材力学性能满足国家标准要求。

某钢铁企业生产的HRB500E抗震钢筋,主要是采用V、N微合金化铸坯热送进加热炉生产工艺,通过利用V、N合金微合金细晶强化作用及发挥碳氮化物沉淀的析出强化作用,来提高钢筋的强度,改善其力学性能[4]。经过长期的生产实践,工艺已较为成熟且产品质量稳定,但自2021年起,由于屈服强度高导致强屈比不合格的产品占比明显增加,按每个浇次约35炉钢计,平均初检不合格炉次为3炉,不合格率约为8.6%,屈服强度最高达580 MPa,因此,稳定HRB500E产品的屈服强度以保证强屈比达到国家标准要求。

1 工艺控制 1.1 工艺路线HRB500E钢种主要生产工艺路线为:120 t顶吹转炉→CAS精炼炉→155 mm方坯连铸→铸坯热送→加热炉→轧制。

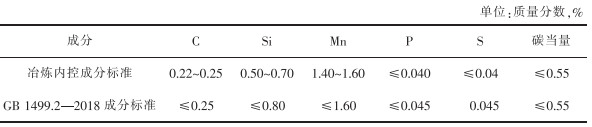

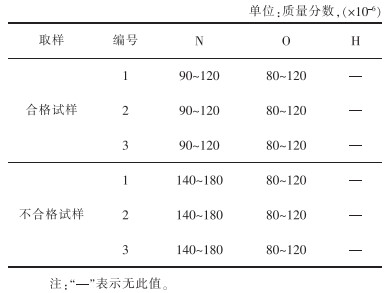

1.2 成分控制根据国标GB 1499.2—2018要求设计HRB500E钢种成分,HRB500E冶炼内控成分标准及国家标准GB 1499.2—2018成分控制要求如表 1所列。

|

|

表 1 HRB500E的成分内控标准以及国家标准要求 |

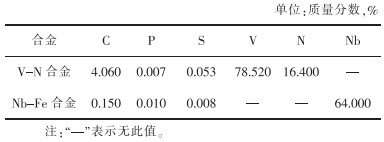

在转炉出钢过程中向钢水中加入V-N合金和Nb-Fe合金,以微合金化的形式实现对终点V、Nb成分的控制,加入的V-N合金和Nb-Fe合金成分如表 2所列。

|

|

表 2 出钢加入的V-N合金和Nb-Fe合金成分 |

轧制工艺参数控制如下:加热炉均热段温度控制在1 140 ℃,时间为60~70 min,开轧温度为1 080 ~1 110 ℃,轧速为12 m/s,轧后钢材随空气冷却,无穿水工艺,上冷床温度控制在980 ℃左右。

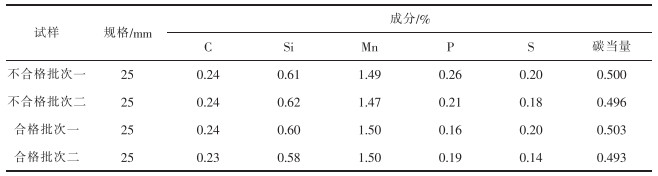

2 强屈比不合格原因分析 2.1 成分对比利用火花直读光谱仪,分别对强屈比不合格批次与合格批次产品进行成分分析,结果如表 3所列。由表 3可知,强屈比不合格批次产品成分与合格批次产品无较大差异,说明成分并不是导致钢材强屈比不合格的直接原因。

|

|

表 3 强屈比不合格与合格产品批次成分对比 |

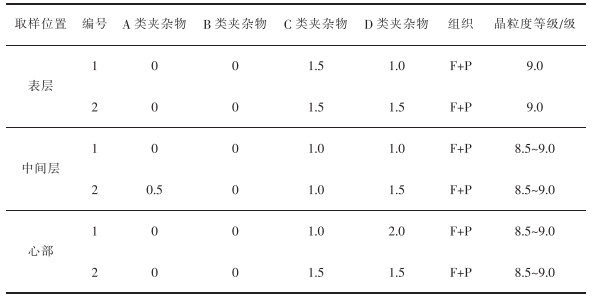

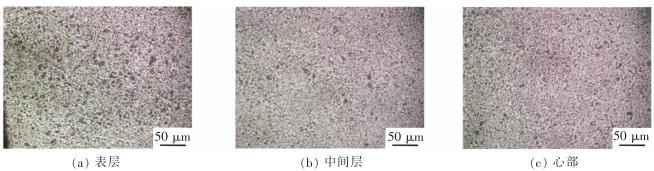

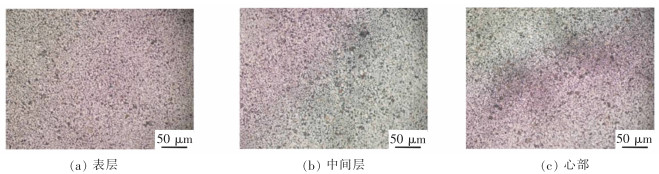

按照GB/T 13299—1991、GB/T 10561—2005、GB/T 6394—2017标准要求,利用金相显微镜对合格批次及不合格批次产品的表层、中间层、心部各部位进行组织分析,金相组织如图 1、图 2所示。

|

| 图 1 不合格钢筋金相组织 |

|

| 图 2 合格钢筋金相组织 |

对不同取样部位金相显微组织及夹杂物种类进行统计,结果如表 4所列。由图 2和表 4可知,强屈比不合格批次与合格批次钢筋金相显微组织在晶粒度、组织、夹杂物类别上无明显差异,故可认为产品强屈比不合格并非钢材组织异常所致。

|

|

表 4 强屈比不合格批次与合格批次钢筋金相组织显微结果对比 |

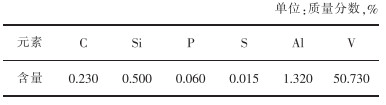

对强屈比合格批次与不合格批次样品各取3个试样,采用熔融—热导法对试样做N、H、O元素含量检测,检测结果如表 5所列。由表 5可知,强屈比不合格批次试样N含量明显高于合格批次试样,所得结论与前人的研究结果一致[5]。HRB500E屈服强度偏高的主要原因是钢中N含量偏高,N含量的增加对基体起细晶强化的作用。由于N含量增加对屈服强度和抗拉强度的增量变化不大,但有使强屈比变小的趋势[6-7],因此,认为造成HRB500E强屈比不合格的主要原因是试样N含量偏高。

|

|

表 5 气体元素含量检测结果 |

由于V-N合金中N元素含量超过16%,在出钢微合金化过程中,大量N元素随V-N合金进入到钢水中,致使钢水中N元素含量增加,从而使强屈比下降。因此,可考虑采用V-Fe合金代替部分V-N合金对钢水进行微合金化,V-Fe合金成分分析结果如表 6所列。

|

|

表 6 V-Fe合金成分分析 |

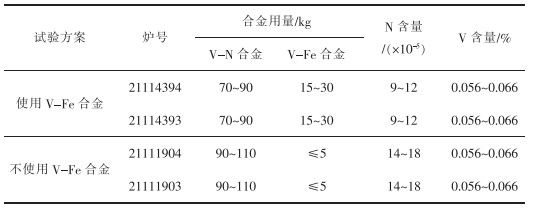

根据出钢量、V-N合金成分及收得率,控制V-N合金使用量,V-N合金增V量为0.053%~0.056%,采用24 kg V-Fe合金替代18 kg V-N合金给钢水增V,理论上该操作可以减少钢水中N含量约2.5×10-5。具体合金用量及V、N元素含量如表 7所列。

|

|

表 7 合金用量及成品V、N元素含量 |

有研究表明[8-9],若钢水液面与渣层覆盖严密,无论空气中的N2分压有多高,空气中的N元素都无法通过渣层进入钢水中。由此可见,钢液裸露是导致LF炉精炼过程增氮的直接原因。因此,通过改善埋弧处理及控制氩气流量均可减少钢水液面与空气的接触,另外,通过快速升温减少送电时间,缩短精炼阶段后期高温渣的存在时间,也可避免精炼工序钢水中N元素含量增加。

3.3 生产组织调整文献[10]研究表明,LF加热过程中,石墨电极与钢渣间产生2 400~2 600 K的高温电弧,可将周围的空气电离,同时使熔池表面形成凹坑,若埋弧效果不好,凹坑处钢液面裸露,极易造成钢液中N含量增加。对此,根据铁水成分、温度条件,灵活调整转炉原料结构,保证转炉终点温度满足浇注要求,通过减少HRB500E钢筋在LF中冶炼时间,可有效降低生产过程钢水中N元素含量。

由于开炉钢水温度高,钢水中N元素溶解饱和度大,且中包开浇过程难以避免钢水与空气中N元素的接触,间接导致钢水中N元素含量增加,因此,开浇炉铸坯不采用热送,待铸坯下线冷却至室温后再组织轧制。

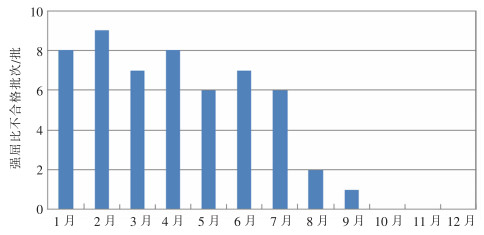

4 实施效果通过采取上述措施,自2021年8月份以来,钢材初检强屈比不合格批次明显减少,2021年HRB500E钢筋初检强屈比不合格批次如图 3所示。

|

| 图 3 2021年HRB500E钢筋初检强屈比不合格批次 |

1)通过对比HRB500E钢筋强屈比合格与不合格产品的化学成分、金相组织、金相夹杂物、N、H、O元素含量分析结果,发现导致HRB500E钢筋强屈服比不合格的主要原因是钢水中N含量偏高。

2)采用V-Fe合金代替部分V-N合金对钢水进行微合金化处理,控制钢水中N含量为9.0×10-5~1.2×10-4,既能保证钢水中有足够的N元素,使其对钢材组织起析出强化作用,又能有效避免因N含量过高而使钢筋的强屈比不合格。

3)通过对HRB500E钢种LF炉精炼、连铸保护浇铸等操作进行严格控制,可有效避免钢水在炼钢工序过程中N含量增加,稳定钢水中N含量,避免强屈服比不合格现象发生。

| [1] |

杜增路, 刘纯星, 王学安, 等. φ40 mm大规格HRB500E抗震钢筋工艺试制实践[J]. 冶金标准化与质量, 2013, 51(1): 42-44. |

| [2] |

中华人民共和国国家质量监督检验检疫总局. 钢筋混凝土用钢第2部分: 热轧带肋钢筋: GB 1499.2—2007[M]. 北京: 中国标准出版社, 2007.

|

| [3] |

全国高强钢筋推广应用生产技术指导组. 高强钢筋生产技术指南[M]. 北京: 冶金工业出版社, 2013.

|

| [4] |

杨才福, 张永权, 柳书平. 钒、氮微合金化钢筋的强化机制[J]. 钢铁, 2001, 36(5): 55-57. |

| [5] |

胡阳. HRB500E钢筋强屈比性能不合格的原因浅析[J]. 山西冶金, 2018, 41(6): 16-18. |

| [6] |

冯文博. HRB500E高强度抗震钢筋冷弯脆断原因分析[J]. 理化检验(物理分册), 2018, 54(8): 618-620. |

| [7] |

孙江波, 孙彩凤, 徐斌, 等. HRB500E钢筋性能不合格原因分析与工艺改进[J]. 炼钢, 2018, 34(6): 57-60. |

| [8] |

傅杰, 朱剑, 迪林, 等. 微合金钢中TiN的析出规律研究[J]. 金属学报, 2000, 36(8): 801-804. |

| [9] |

韩晓乐, 牛新会, 郭盈伟, 等. 转炉炼钢低氮控制氮含量实践[J]. 北方钒钛, 2017, 22(1): 20-22. |

| [10] |

于庆国. HRB500E抗震钢筋氮含量稳定控制研究[J]. 福建冶金, 2020, 47(6): 26-30. |

2022, Vol. 42

2022, Vol. 42