| Nb、V、Ti微合金对压力容器用中厚板模拟焊后性能的影响 |

尽管各国压力容器制造标准或规范上对不同壁厚、不同材质的压力容器提出了一定的焊后热处理要求,但不同制造单位焊后热处理的实施方法差异很大,导致同一牌号钢板模拟焊后热处理工艺要求千差万别。不同的模拟焊后处理工艺对不同规格钢种的力学性能影响不同,目前没有建立相应的对应关系。因此,探讨其中的关系,采取低成本制造技术,对提高和改善钢板性能,具有重大现实意义。

钢板的模拟焊后性能的摸索可以为钢板焊接过程提供可靠的数据,指导焊接工艺的制定,减少焊接对钢板母材基体和焊缝处的影响,以保证产品在使用过程中的性能和寿命。改善钢板模拟焊后的性能,除了优化模拟焊后热处理工艺外,提高热处理钢板的力学性能是前提。通过研究微合金元素Nb、V、Ti对16MnDR的模拟焊后性能的影响[1-2],改善热处理钢板的力学性能,应从成分设计、轧制、正火工艺等方面开展研究,尤其是成分设计,任何一种成分都有一个最优的热处理工艺,保证钢板最佳的强韧性匹配。研究模拟焊后热处理(SPWHT),阶段冷却热处理等对含Nb、V、Ti微合金元素钢板的金相组织、析出机理、力学和冲击性能等的影响[3]。试图找出组织与力学性能、冲击韧性之间的关系,为大型焊接设备的选材和制备以及实际应用提供数据和基础依据。

1 实验材料分别以厚度50 mm的Al 0.035%+Ti 0.013%(A钢)、Nb 0.018%+Al 0.035 5%+Ti 0.011%(B钢)、Nb 0.017%+V 0.045 5%+Al 0.038 5%+Ti0.010 5(C钢)复合微合金化的(C:0.15%~0.18%, Mn:1.45%~1.60%)正火板为实验对象。

在C-Mn钢的基础上添加铌、钒微合金元素,通过提高再结晶温度,控制Nb、V与钢中C、N形成的化合物在钢中的溶解和析出[4],以满足在加热时阻止原始奥氏体晶粒的长大,在轧制过程中抑制再结晶及再结晶晶粒的长大,并且析出第二相粒子,细小的第二相粒子弥散分布在基体中,细化奥氏体晶粒和铁素体晶粒,起到晶粒细化和析出强化作用,来改善钢板的强度和韧性[5-6]。

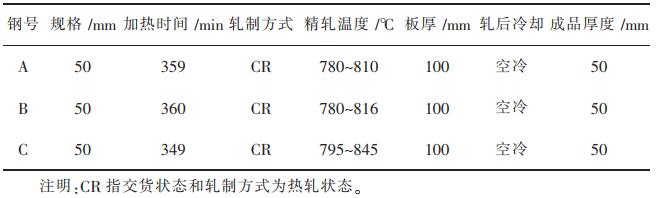

以上A、B、C 3种钢板经过热处理炉做正火热处理,结果如表 1所示。热处理工艺:正火温度900℃,在炉时间248 min。在正火后钢板上取样,在实验室进行模拟焊后热处理。

|

|

表 1 轧制规格及轧制方式 |

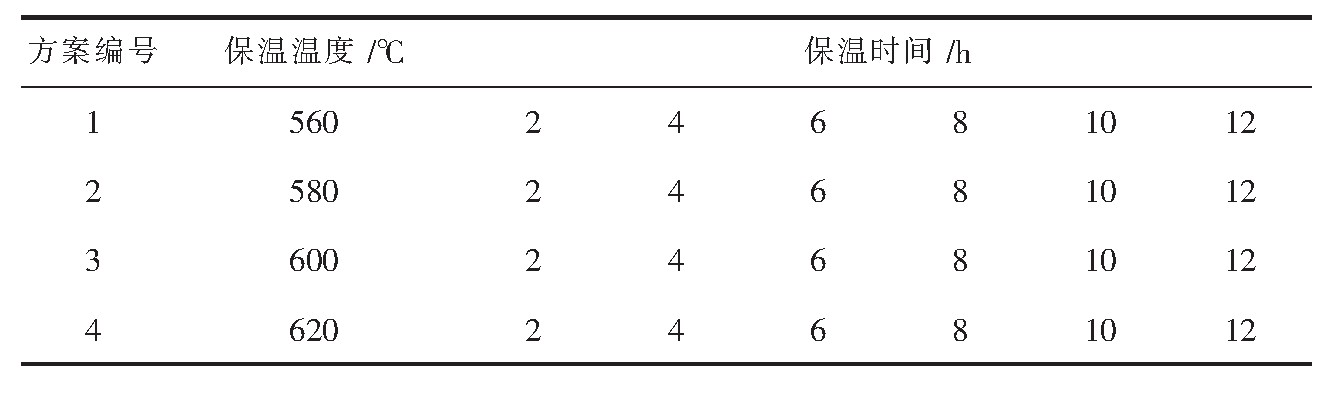

从正火钢板上取样(尺寸200 mm×400 mm)到实验室电阻炉进行模拟焊后热处理。研究不同模拟焊后热处理条件(保温温度:560、580、600、620℃,保温时间:2、4、6、8、10、12 h。表 2中共计24块试样,实验室检测内容:板厚1/2和1/4拉力试验,板厚1/2和1/4的0、-20、-40℃横向V型冲击试验,板厚1/2和1/4的金相组织分析)对钢板厚度1/4、1/2处的性能影响。对比分析A、B钢和A、C钢在不同模拟焊后热处理工艺下试样的强韧性[7]。模拟焊后热处理试样在拉伸、冲击试验机上进行,对部分试样研磨、抛光、腐蚀观察金相组织,使用扫描电镜进行高倍组织分析。

|

|

表 2 不同模拟焊后热处理试验方案 |

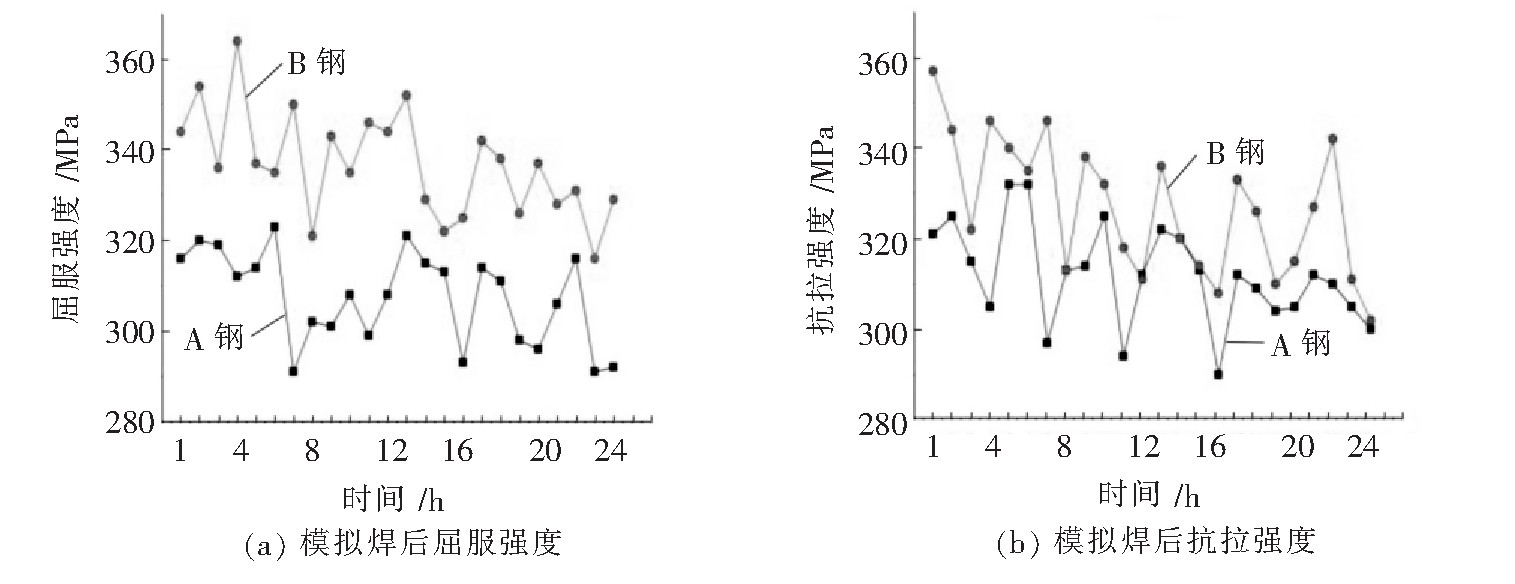

从图 1中可见,不同模拟焊后工艺,A钢(不加Nb)与B钢(加Nb,下文类同)板厚1/4处强度对比,A钢比B钢屈服强度均值低于26 MPa,抗拉强度均值低于12 MPa,延伸率低于0.5%。说明钢中添加微量的铌元素(如B钢),可以提高正火钢板在高温、长时间模拟焊后的屈服强度和抗拉强度[8]。

|

| 图 1 不同焊后工艺下A、B钢的强度 |

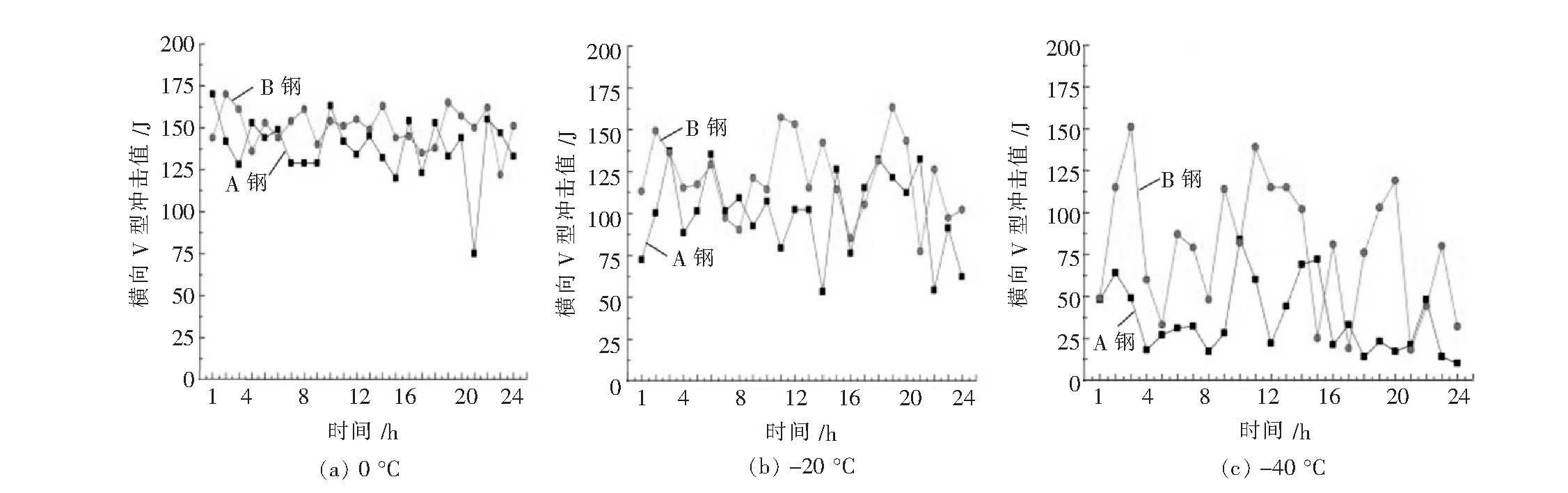

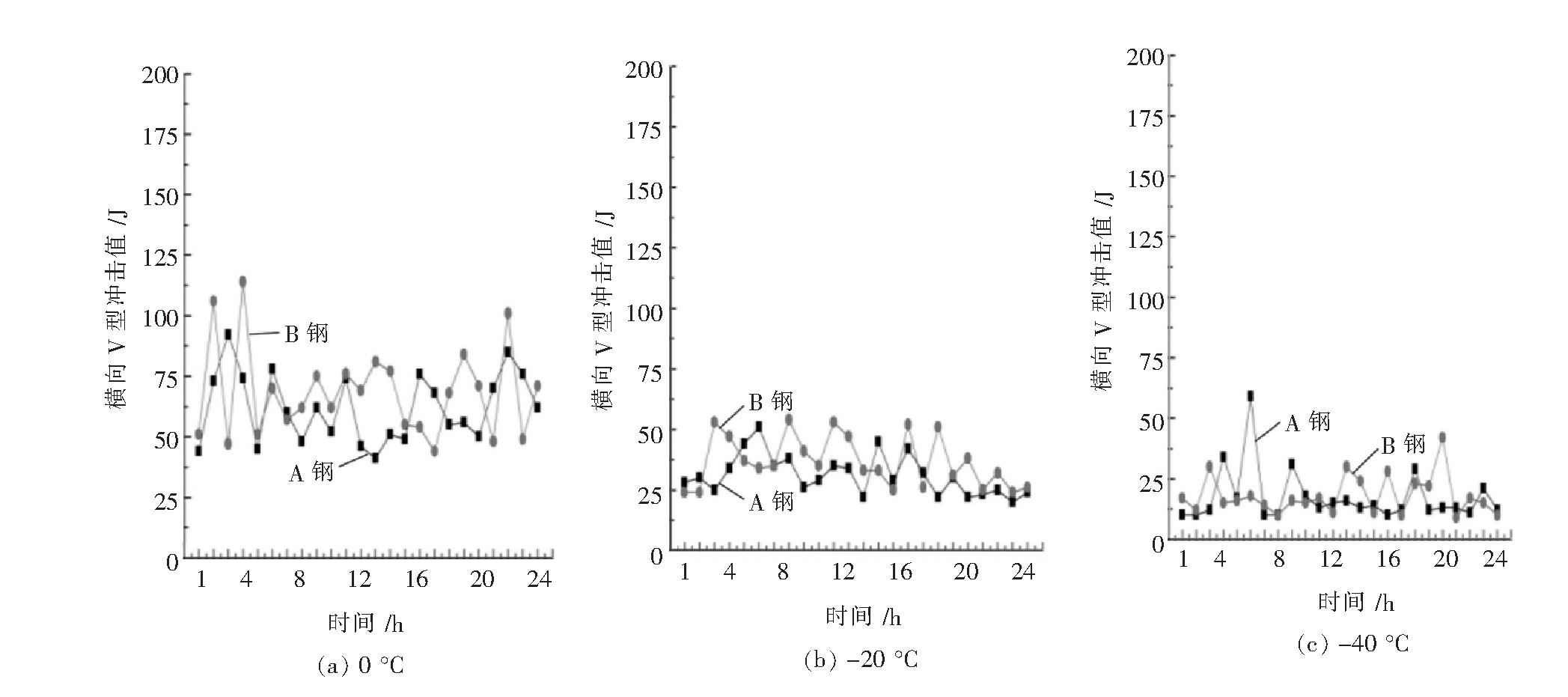

从图 2可以看出,A钢与B钢相比,板厚1/4处的0、-20、-40℃横向V型冲击均值分别低11、20、35 J,钢中添加微量的铌元素后,低温冲击韧性改善明显,具体见图 2。

|

| 图 2 不同焊后工艺下A、B钢1/4处冲击值变化规律 |

从图 3可以看出,A钢与B钢相比,板厚1/2处的0、-20、-40℃横向V型冲击均值分别低6、6、1 J,钢中添加微量的铌元素后,对钢板心部低温冲击韧性改善不明显,具体见图 3。

|

| 图 3 不同焊后工艺下A、B钢1/2处冲击值变化规律 |

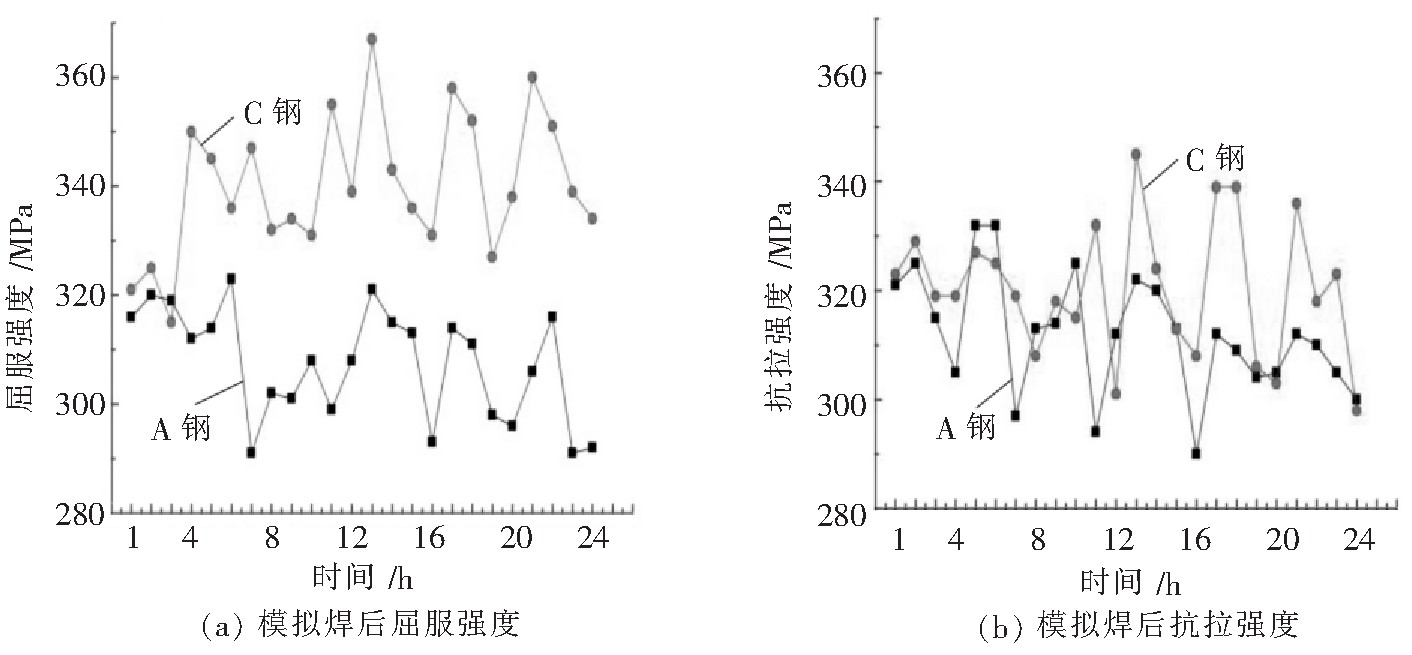

从图 4的数据可见,不同模拟焊后工艺下,A钢(不加Nb, V)与C钢(加Nb, V)相比,屈服强度均值低于29 MPa,抗拉强度均值差不多,延伸率低0.5%。钢中添加微量的铌、钒元素[9],可增加正火钢板高温、长时间模拟焊后屈服强度的抵抗能力[10]。其主要原因是模拟焊后过程中,有Nb、V与钢中C、N形成化合物的析出,这种析出物阻碍位错的运动[11],增强屈服强度的能力[12]。

|

| 图 4 不同焊后工艺下A、C钢的强度 |

从图 5中,可以看出,A钢与C钢相比,板厚1/4处的0、-20、-40℃横向V型冲击值分别低22 J、41 J、50 J,钢中添加微量的铌、钒元素后,低温冲击韧性改善明显[13]。

|

| 图 5 不同焊后工艺下A、C钢1/4处冲击值变化规律 |

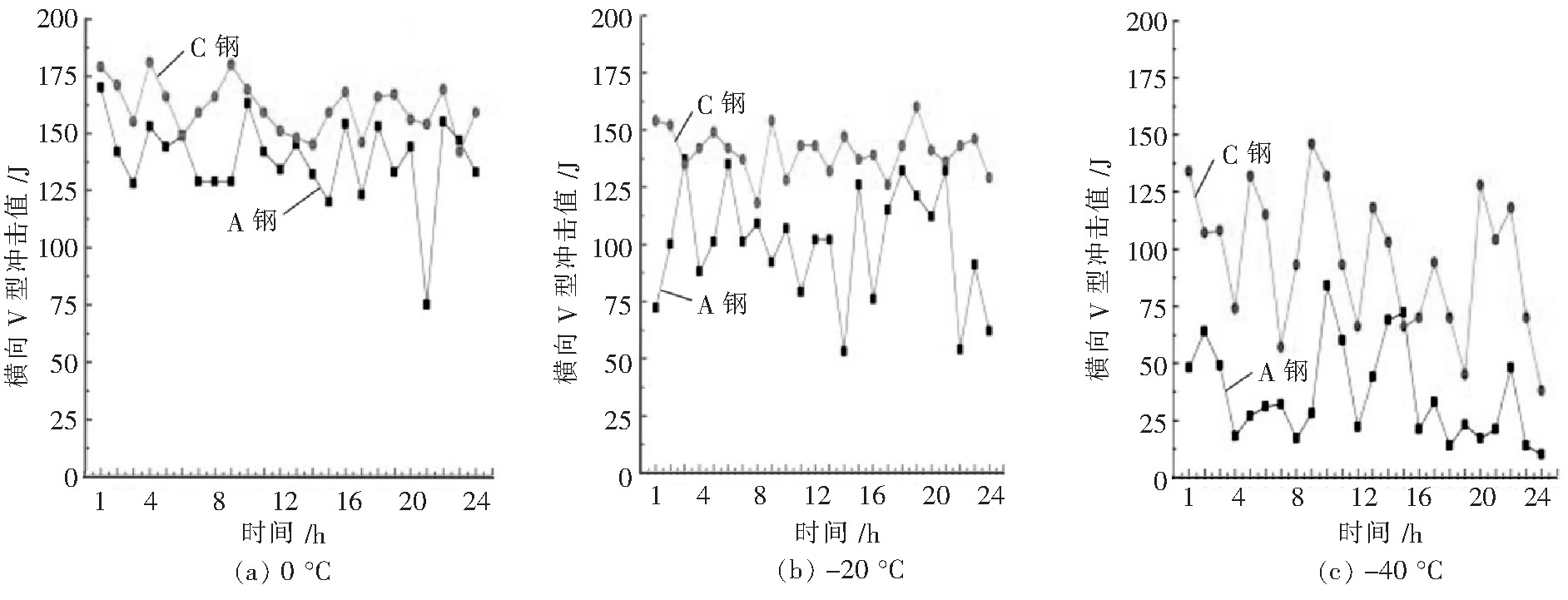

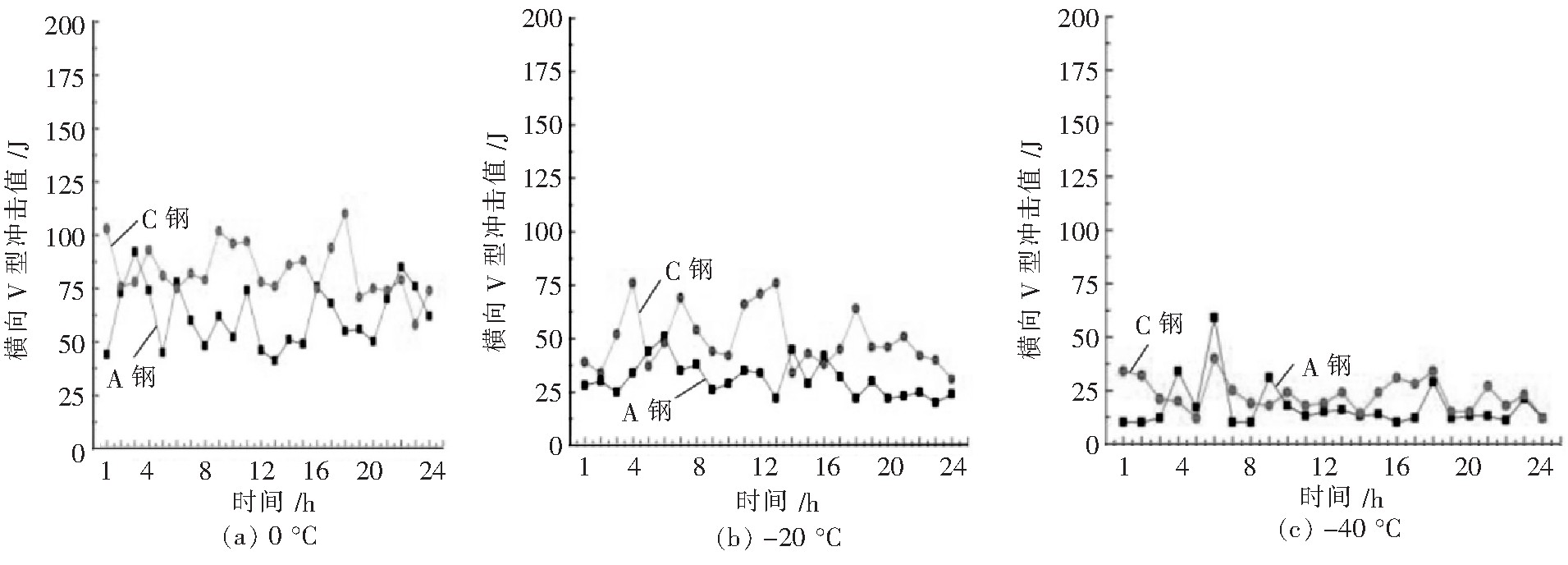

从图 6中可以看出,A钢与C钢相比,板厚1/2处的0、-20、-40℃横向V型冲击值分别低21、19、6 J,钢中添加微量的铌、钒元素后,冲击韧性的改善效果随着试验温度的降低逐渐减弱[14]。

|

| 图 6 不同焊后工艺下A、C钢1/2处冲击值变化规律 |

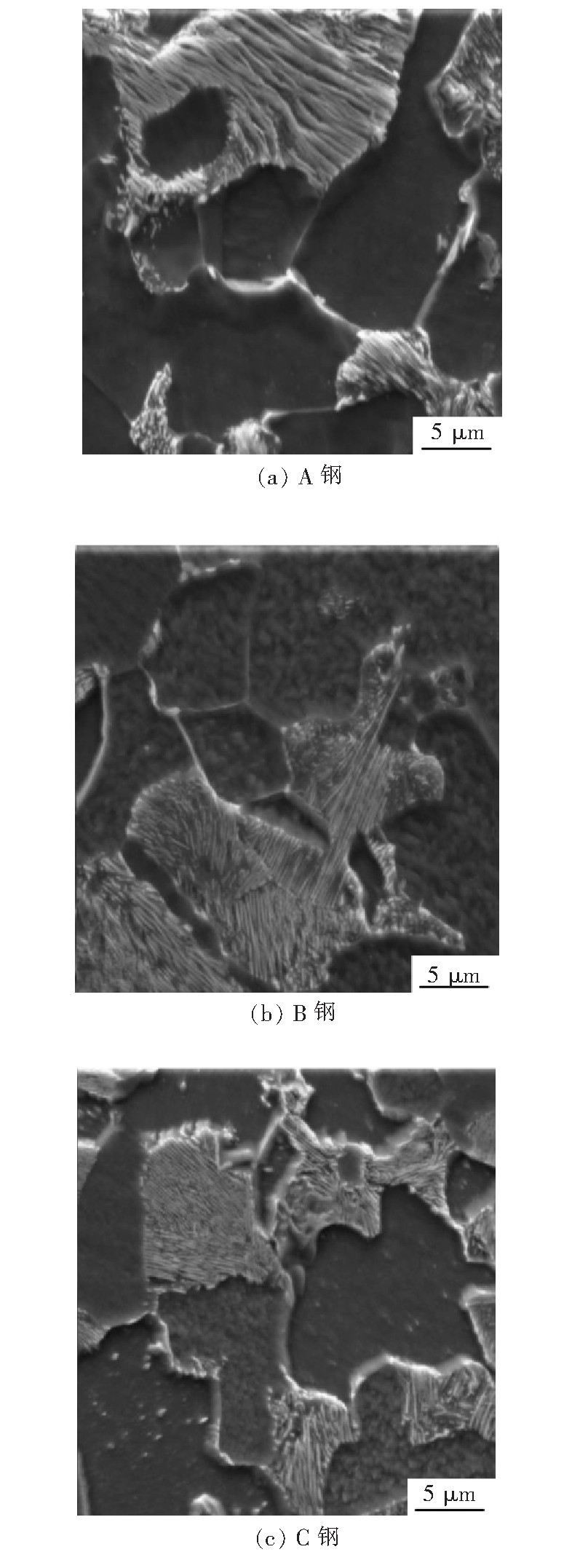

将A、B和C钢板经过560℃保温2 h模拟焊后热处理,分析试验板的金相组织,具体如图 7。

|

| 图 7 不同成分模拟焊后态钢板的组织(5000倍) |

从图 7可以看出,钢中添加铌或铌+钒后,珠光体尺寸减小,渗碳体片间距减少,将有利于提高强韧性[15]。

4 结论通过向C-Mn钢中添加铌或铌+钒微合金元素,对比50 mm不同成分体系下正火钢板的强韧性,得出如下结论:

1)不同模拟焊后工艺下,正火A钢中添加0.016%的铌后,屈服强度均值提高26 MPa,抗拉强度均值提高12 MPa;板厚1/4处-40℃冲击值提高,板厚1/2处冲击值变化不大。

2)不同模拟焊后工艺下,正火A钢中添加0.016%的铌和0.039%的钒后,屈服强度均值提高29 MPa;钢中添加微量的铌、钒元素后,板厚1/4处低温冲击韧性改善明显,板厚1/2处冲击韧性的改善效果随着试验温度的降低逐渐减弱。钢中添加铌、钒微合金元素,模拟焊后态的强度提高,尤其是屈服强度;板厚1/4处的低温冲击韧性改善,如要提高心部冲击韧性,需要复合添加铌、钒微合金元素。

| [1] |

东涛, 刘嘉禾. 我国低合金钢及微合金钢的发展、问题和方向[J]. 钢铁, 2000, 35(11): 71-75. |

| [2] |

邓素怀, 刘清友, 董瀚, 等. Nb的析出对形变诱导铁素体相变的影响[J]. 钢铁, 2005, 40(7): 64-67. |

| [3] |

王慧敏, 杨忠民, 车彦民, 等. 普通碳素钢超细晶微观组织特征分析[J]. 钢铁研究学报, 2006, 18(10): 45-48. |

| [4] |

FAHLSTR M K, HUTCHINSON B, KOMENDA J, et al. 钒微合金化钢的热影响区韧性[J]. 钢铁钒钛, 2015, 36(3): 104-110. |

| [5] |

薛永栋, 赵阳磊, 郭彪, 等. 模拟焊后热处理对SA-508Gr. 3 Cl. 1钢的力学性能影响[J]. 大型铸锻件, 2012, 3(2): 9-11. |

| [6] |

支道光. 谈谈钢铁材料的焊后热处理(上)[J]. 机械工人:热加工, 1994(11): 28-29. |

| [7] |

李爱秋, 刘莹, 赵鑫. 钢制压力容器焊后热处理[J]. 辽宁化工, 2012, 41(5): 465-467. |

| [8] |

李林平, 梁军, 赵雷, 等. 焊后热处理温度对G115/T92异种钢接头组织及力学性能的影响[J]. 金属热处理, 2019, 44(2): 75-79. |

| [9] |

刘广慧, 刘振兴. 焊后热处理对T92/HR3C异种钢焊接接头组织与冲击性能的影响[J]. 金属热处理, 2013, 38(10): 32-34. |

| [10] |

孙标, 杨贤彪, 肖杰, 等. 锅炉末级过热器T92/HR3C异种钢接头断裂原因分析[J]. 江苏电机工程, 2011, 30(6): 77-80. |

| [11] |

陆皓, 汪建华, 村川英一. Cr-Mo钢管子局部焊后热处理加热宽度准则的确定[J]. 焊接学报, 2006, 27(3): 9-12. |

| [12] |

庄治华, 李大赵, 闫志杰, 等. Nb-V-Ti微合金化高强钢的组织演变和析出行为[J]. 上海金属, 2019(3): 1-6. |

| [13] |

顾晔, 胡聆. 420MPa级高强度海洋平台用钢板的开发[J]. 宝钢技术, 2016(3): 46-50. |

| [14] |

刘勇. 热处理工艺对超高强度海洋平台用钢板E690组织和NDT性能的影响[J]. 宽厚板, 2013, 19(5): 19-21. |

| [15] |

植田圭治, 王东明. 弥散型硬质第二相780MPa级低屈强比建筑用钢板[J]. 鞍钢技术, 2008(4): 53-57. |

2020, Vol. 40

2020, Vol. 40