| 热轧循环水处理工艺及设备技术改进 |

新余钢铁集团有限公司1580mm热轧水处理系统工程于2009年2月投产,该系统集中处理热连轧厂浊、净环水及层流冷却水。

2 工艺概况轧机生产过程中需要大量的冷却水,各工序对水质、水量、水压、水温的要求各不相同,且使用后对水的污染程度、排放形式也不一样,针对各工序对冷却水的不同污染,设计相应的水处理系统进行处理。共分为以下5个系统:

A系统—加热炉及间接冷却循环水系统;

B系统—层流冷却循环水系统;

C系统—直接冷却循环水系统;

D系统—污泥处理系统;

E系统—加药系统。

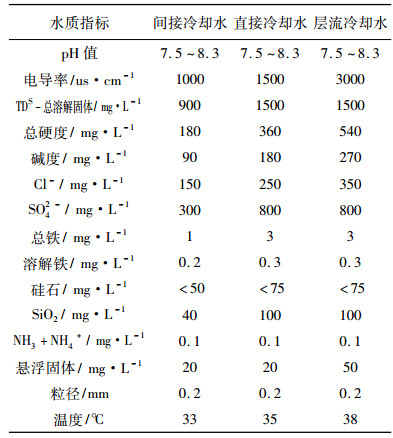

循环水质要求,见表 1。

|

|

表 1 循环水质指标 |

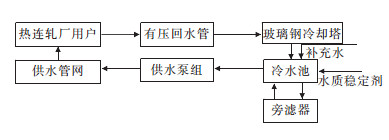

A系统分为加热炉冷却循环水系统和间接冷却循环水系统。其中前者主要供加热炉装出料炉门、门柱、循环泵等设备间接冷却使用,设计冷却水量为240 m3/h; 后者主要供轧线主电机及传动装置、液压站润滑系统、除鳞泵站设备冷却、轧线空调等设备的间接冷却水,设计冷却水量为4 233 m3/h。对这些仅有温升而无水质直接污染的水进行有组织回收、处理工艺是一样的,即冷却加旁滤工艺(见图 1)。

|

| 图 1 冷却加旁滤工艺图 |

加热炉冷却循环水泵系统主要设备有加热炉供水泵4台,每台流量为120 m3/h,扬程51 m; 加热炉供水柴油机泵1台,流量486 m3/h,扬程30.5 m; 玻璃钢机械通风冷却塔1座,设计处理能力400 m3/h,进水50 ℃,出水35 ℃。间接冷却循环水系统主要设备有间接冷却供水泵4台,每台流量为1 858 m3/h,扬程50 m; 间接冷却水钢筋混凝土机械通风冷却塔3台,流量1 500 m3/h,进水38 ℃,出水33 ℃; 旁滤泵2台,每台流量为556 m3/h,扬程23 m,Φ5 m砂滤器2台。

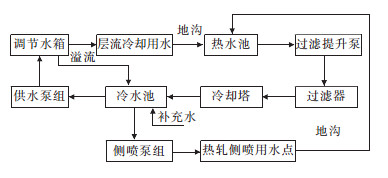

2.2.2 层流冷却循环水系统(B系统)该系统主要处理带钢层流冷却、层流辊道冷却、层流侧喷用水,使用后的水不仅水温升高,而且含有少量的氧化铁皮和废油,设计平均处理水量9 650 m 3 /h,为保证轧制时的峰值水量,增设调节水箱1座,处理工艺为旁滤加冷却工艺(见图 2)。

|

| 图 2 旁滤加冷却工艺图 |

B系统主要设备有:层流冷却供水立式长轴泵7台,每台流量2 203 m3/h,扬程31.4 m; 3台长轴立式过滤提升泵,每台流量2 971 m3/h,扬程32.2 m; 带钢侧喷供水泵2台,每台流量297 m3/h,扬程130 m; Φ5 m砂滤器10台; 3台钢筋混凝土机械通风冷却塔,流量2 000 m3/h,进水42 ℃,出水33 ℃。

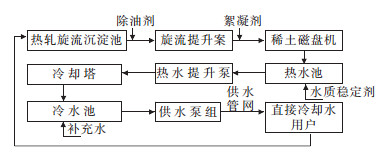

2.2.3 直接冷却循环水系统(C系统)该系统主要处理轧线的轧辊冷却、辊道冷却、高压除鳞、加热炉水封槽、磨辊间和冲氧化铁皮等用水,这些工序使用后的水不仅水温升高,而且含有大量的氧化铁皮和废油,设计平均处理水量13 896 m3/h。处理工艺为旋流沉淀加稀土磁盘机除油、降悬浮物、平流沉淀及冷却,工艺流程见图 3。

|

| 图 3 稀土磁盘分离净化浊环水工艺 |

C系统主要设备有: 7台旋流井长轴立式提升泵,每台流量2 800 m3/h,扬程27 m; 冲氧化铁皮泵2台,流量917~1 310 m3/h,扬程43~52 m; 9台稀土磁盘机,单台处理能力1 500 m3/h; 5台圆盘式浮油回收机,实际收油速率: 1~3 m3/h; 7台热水提升泵,每台流量2 703 m3/h,扬程23 m; 5台钢筋混凝土机械通风冷却塔,流量2 600 m3/h,进水42 ℃,出水32 ℃; 直接冷却0.4 MPa供水泵4台,每台流量1 722 m3/h,扬程43 m; 直接冷却1.0 MPa供水泵7台,每台流量2 020 m3/h,扬程100 m。旋流池沉淀的氧化铁皮用抓斗吊车清除,经渣池沥水后,装入汽车运走。

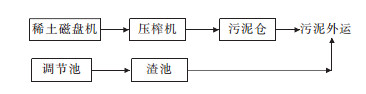

2.2.4 污泥处理系统(D系统)该系统分为两部分:一部分主要处理A、B系统过滤器的反洗排水,过滤器的反洗排水进入预浓缩调节池,然后用自吸泵提升至渣池沥水后,装入汽车运走,平均处理水量330 m3/h; 另一部分是处理由稀土磁盘机刮出的含油及细氧化铁皮的湿渣(含水率60%左右),经磁力压渣脱水机脱水后变成干渣(含水率30%左右),落入污泥仓,再用抓斗吊车装入汽车运走。工艺流程见图 4。

|

| 图 4 污泥处理系统工艺流程 |

D系统主要设备有:自吸提升泵2台,每台流量20~80 m3/h,扬程28~36 m,功率1.5 kW; 磁力压渣脱水机9台,每台功率1.5 kW。

2.2.5 加药系统(E系统)为了防止设备、管道的结垢和腐蚀,需要向上述A、B、C系统的循环水投加水质稳定剂,以保证系统的正常运行,C系统还需投加絮凝剂和除油剂。其中A系统加药成套设备2套,B系统加药成套设备1套,C系统加药成套设备1套。三个系统的加药设备统一放在一个加药间内,通过计量泵及加药管将配好的药加至各个加药点。

3 系统运行后存在的问题该水处理系统投运后,存在以下两方面的问题。

3.1 加药系统(E系统)原设计考虑集中管理,将A、B、C系统的加药设备放置在一个加药间,B系统的加药管长达150 m,A、C系统长达350 m,管道用PPR材质,并3次穿过道路,造成管道受损,加药不畅,影响加药效果,造成水质波动。

3.2 污泥处理系统(D系统)12台砂滤器的反洗排水提升至渣池后,沥水时间较长,影响抓渣。稀土磁盘机出来的湿渣用9台磁力压榨机压榨脱水,污泥含水率高,造成污泥无法外运,且压榨机故障较多,备件费、运行费、人工维护费较高。

4 系统的工艺优化与设备技术改进 4.1 加药系统(E系统)将A、B、C系统的水稳加药设备分别移置各自的水池顶上,加药管长度缩至10 m,并利用位置高差重力投加; C系统的絮凝剂、除油剂加药设备移置靠近加药点的集中泵房内,加药管长度缩至30 m。改造后既缩短了加药管长度,又只穿道路一次,加药延续正常。

4.2 污泥处理系统(D系统)12台砂滤器的反洗排水进入预浓缩调节池沉淀后,取消2台自吸提升泵,直接排入生产废水管网,流进中央水处理站生产废水系统集中处理; 取消9台磁力压榨机压榨脱水,污泥经预沉淀脱水后外运。

5 系统改造后运行情况将D、E系统存在的问题改造后,系统的水质及循环率有较大提高,各系统的实际运行工况及水质如下。

1) 加热炉及间接冷却循环水。水量为3 400 m3/h,其中加热炉冷却循环水400 m3/h,间接冷却循环水3 000 m3/h。水质: SS为6 mg/L,电导率为0.28 us/cm。

2) 浊环水。水量为8 000 m3/h,其中0.4 MPa供水为1 900 m3/h,1.0 MPa供水为6 100 m3/h。水质:处理前SS为120 mg/L,油为2.42 mg/L; 处理后SS为13 mg/L,油为1.24 mg/L。电导率为900 us/cm。

3) 层流冷却水。水量为3 020 m3/h,带钢侧喷处为240 m3/h。

4) 系统总循环率为98%。

5) 经济效益。经计算,取消2台预浓缩调节池上的自吸提升泵和9台磁力压渣脱水机后,每年可节约备件费、运行费及维护费15.78万元。

6 结语1 580 mm热轧循环水处理系统的加热炉及间接冷却循环水系统、层流冷却循环水系统均采用了冷却塔加砂滤器旁滤工艺,直接冷却循环水系统采用目前较为先进的稀土磁盘分离净化浊环水工艺,与传统的化学除油、沉淀、过滤等处理工艺相比,具有工艺流程短,占地面积小,一次性投资低的优点。另外,设备适应能力强,废水进水悬浮物可在150~ 500 mg/L范围内波动。设备只需巡视管理,即可稳定运行。处理后水质指标:循环率95%,SS≤18 mg/ L,油≤4 mg/L。至于是否再增设部分过滤设施,使水质指标达到: SS≤8 mg/L,油≤2 mg/L,可根据后续水质要求确定。

2012, Vol. 32

2012, Vol. 32