| 新钢9#高炉开炉快速达产达标生产实践 |

高炉的开炉复产是一个繁杂的系统工程,直接影响后期的炉况恢复程度,同时,也决定了高炉生产指标和冶炼成本。近年来,国内企业高炉开炉频繁,为企业生产实践积累了大量的经验。新钢9#高炉此次开炉借鉴了国内2 500 m3高炉开炉的成功经验,并结合自身设备、炉型等特点,从开炉前的方案制定、开炉过程中的参数控制到复风后的参数调整优化都严格执行定量化、数据化标准。虽然,在实行过程中与理论计算略有偏差(如开炉料实际批数比理论计算少2批),但在整体上确保了计算数据的准确性,从而为复风后操作参数的快速制订、焦炭负荷的合理衔接提供了保障,开炉仅3天就实现了由铸造铁到炼钢铁的转换,日产生铁量达到了6 500 t,超过了大修前的平均水平。此次开炉的快速达产达标为以后新钢开炉提供了技术支撑。

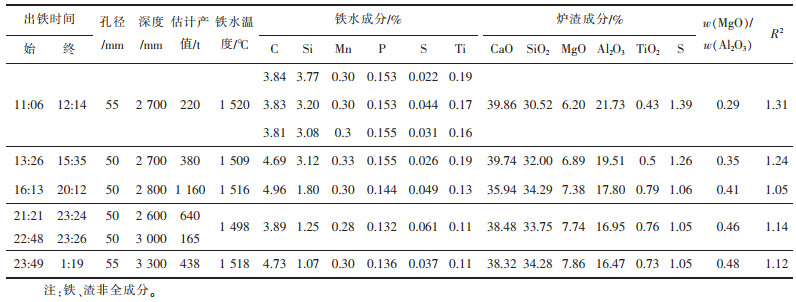

1 高炉大修概况本次大修的高炉容积保持不变,炉缸整体浇注示意如图 1所示。大修主要包括以下操作:对炉缸储铁区炭砖进行保护性拆除;进行利旧浇注、炉腰、炉身整体喷涂造衬;炉缸部分冷却壁更换(8段冷却壁更换9块);炉喉钢砖修复;4个上升管膨胀节更换;3个热风出口挖补修复;热风炉混风室盲端膨胀节更换;炉缸修复部分的热电偶及补偿导线更换。

|

| 图 1 9#高炉炉缸整体浇注示意 |

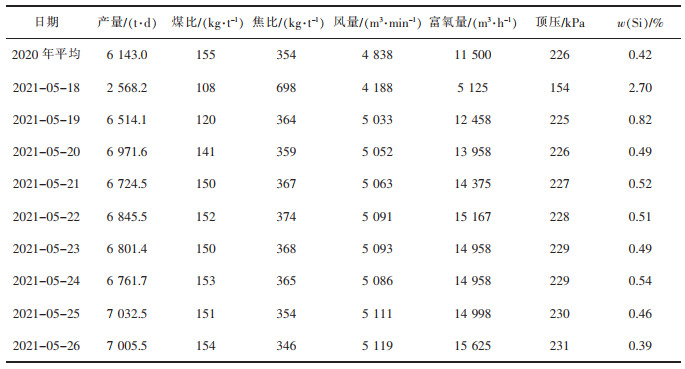

高炉烘炉的目的有:①使高炉浇筑内部耐火材料砌体的水分缓慢蒸发并得到充分加热,从而提高高炉耐火内衬的固结强度;②使整个炉体设备逐步加热到接近生产时的状态,避免生产后因剧烈膨胀而损坏设备;③使高炉炉缸砌体的水分蒸发排放。本次9#高炉烘炉前各风口按要求安装好烘炉导管及铁口煤气导出管,各系统调试正常,于5月12日14:52开始送风烘炉。烘炉风量控制为2 000~2 250 m3/min,为高炉工作容积的88%~90%。炉顶3个放散阀要求1开2关轮流作业,烘炉时间为102 h,严格按烘炉曲线进行升温及保温操作,温度偏差控制在±20 ℃以内。烘炉温度曲线控制如图 2所示。从100 ℃到150 ℃升温4 h,150 ℃保温12 h;150~250 ℃升温8 h,250 ℃保温8 h;250~350 ℃升温8 h,350 ℃保温8 h;350~450 ℃升温8 h,在450 ℃保温36 h;再经过10 h控制温度由450 ℃降至250 ℃,烘炉完毕按烘炉曲线降至规定温度后休风。

|

| 图 2 9#高炉烘炉温度曲线控制 |

高炉打压试漏一般在高炉烘炉结束前的凉炉期间进行,按降温曲线在风温降至冷风温度时进行试漏。观察高炉风压表的数值,采取分步上升150 kPa-200 kPa-250 kPa的方式。北台钢铁股份有限公司7#高炉开炉采取分步加压方式试漏,有利于及时发现试漏过程中出现的问题并及时采取应对措施[1]。打压试漏期间需要重点检查的部位主要有:①高炉本体及系统内的所有焊缝,尤其是施工焊缝、热风围管焊缝、鹅颈管、直管法兰、风口各套间的结合部、冷却设备法兰、各进出口管封板焊缝、人孔法兰、上升管、下降管、探尺传动装置法兰;②热风炉本体焊缝、热风直管焊缝及法兰密封、热风阀、冷风阀、助燃空气阀、燃烧阀、烟道阀、废气阀等阀门的严密性,焊缝检查重点是施工孔焊缝;③重力除尘、煤气清洗系统、各阀门、法兰的严密性,重点是施工孔焊缝。

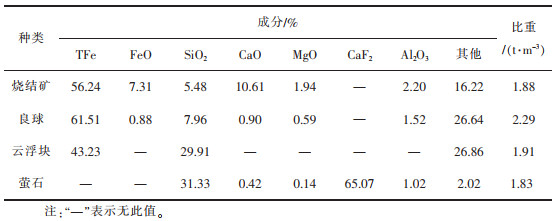

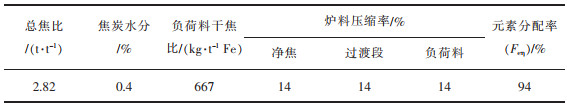

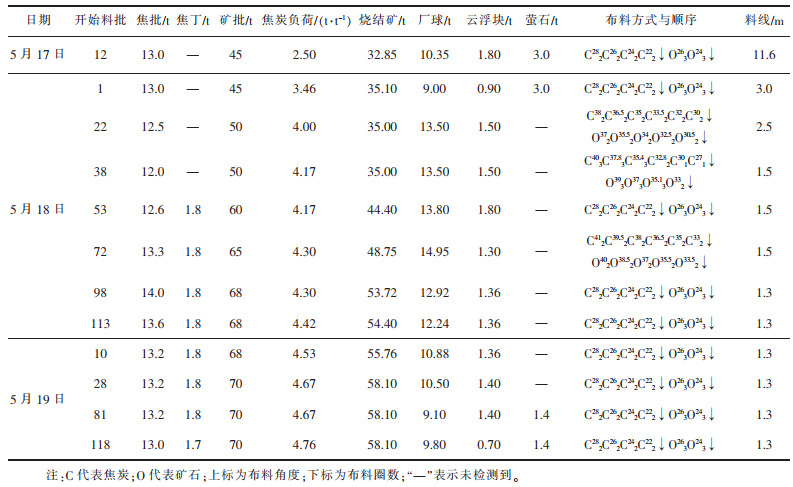

2.3 开炉料准备 2.3.1 开炉料成分及冶炼条件开炉料量及装入方式对开炉过程有重要影响,直接关系到冶炼进程及主要参数的控制[2]。本次9#高炉开炉按4段式开炉:死铁层、炉缸、炉腹、炉腰、炉身下部2 m装净焦;炉身下部2 m以上装2 m过渡料;负荷2.5 t/t的正常料装至料线3 m处;负荷3.5 t/t正常料装至料线2 m处。表 1、表 2、表 3所列分别为原料、燃料成分及冶炼条件设定。

|

|

表 1 原料成分及性能 |

|

|

表 2 焦炭组成 |

|

|

表 3 冶炼条件设定 |

第1段净焦组成:干熄焦20 t/批,实装共48批;第2段过渡段组成:干熄焦20 t/批,烧结矿5 t/批,萤石3 t/批,共7批;第3段2.5 t/t负荷料:焦炭18 t/批,烧结矿32.85 t/批,球团10.35 t/批,云浮块1.8 t/批,萤石3 t/批,共19批,铁水中Si含量取2.5%,碱度为0.94;第4段3.5 t/t负荷料:焦炭13 t/批,烧结矿35.1 t/批,球团9 t/批,云浮块0.9 t/批,萤石3 t/批,共1批,铁水Si含量取1.8%,碱度为1.05。表 4所列为各段开炉料填充体积,实际装料比理论计算负荷料少2批。研究表明,装料定量化、精细化可以大大提升开炉料入炉填充准确度和物料热平衡精确度,同时能缩短开炉复产进程[3]。

|

|

表 4 装料填充容积 |

此次开炉预计炉渣成分为CaO:20.05%,SiO2:37.1%,Al2O3:24.43%,MgO:3.91%,CaF2:14.51%。

3 开炉操作9#高炉开炉前一天装料,3个铁口埋入氧枪燃烧焦炭,铁口预埋氧枪操作能保证高炉安全高效开炉[4]。炉缸局部加热有利于开炉后炉前铁口顺利出铁,5月17日18:00高炉复风开炉。

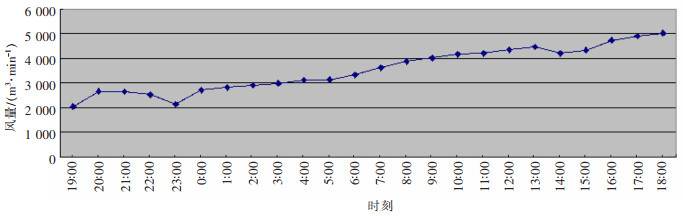

3.1 送风制度此次开炉不堵风口,送风均匀,有利于初始煤气流合理分布。宝钢不锈钢有限公司2 500 m3高炉采用全开风口操作,取得了4天达产达标的效果[5]。新钢9#高炉30个风口全部使用直径120 mm的风口小套,总进风面积为0.339 1 m2,点火送风风量为2 500 m3/min,风量比为1,小幅度增加风量,严格控制压量关系。湘潭钢铁集团有限公司二高炉、四川省达州钢铁集团有限责任公司5号高炉开炉经验表明:加风时不能过快,防止铁料提早进入炉缸;软熔带形成阶段控制加风,可充分加热和还原;风量要与鼓风动能、风速相匹配,开炉料负荷轻、矿批小,为了维持合理的煤气流分布,鼓风动能和风速要低于正常值[6-7]。新钢9#高炉开炉后风量变化如图 3所示。本次开炉1 h内就完成了引煤气操作(5月17日18:56引气),炉况恢复进程较快,5月18日2:00开始高压操作,8:45开始恢复喷煤,8:56开始富氧。快速加风提高顶压和风温、增加氧量等,可以加快焦炭燃烧,保障炉缸热量充沛[8]。

|

| 图 3 9#高炉开炉复风24 h风量变化情况 |

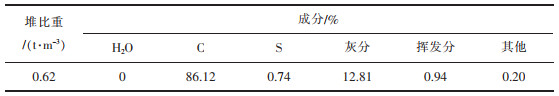

此次9#高炉开炉负荷装料制度选择C262C242C222C202↓O243O223↓,随着料线的提高,外移2°至C282C262C242C222↓O263O243↓,送风后再根据测料面情况修订装料制度,9#高炉开炉装料制度变化情况见表 5。

|

|

表 5 2021年9#高炉开炉至达产期间焦炭负荷及装料制度变化 |

为保障炉况顺行,开炉之初9#高炉采取“焦包矿”的装料制度,发展中心与边缘两股气流,控制稳定的压差水平来恢复高炉参数。刘云彩认为,开炉控制2条煤气通道有利于顺利加风[9]。随着风量恢复,冶炼进程加快,高炉料线的提高,矿批及焦炭负荷逐步增加,装料制度也同步调整,分步将矿、焦平台外移,维持矿角差6°, 焦角差8°, 使上部布料更为均匀合理,煤气利用率提高至46%~47%。焦炭负荷分步快速增加,使炉况恢复进程加快,在保证炉缸有足够蓄热能力的情况下,铁水中的硅含量快速降至正常,截至5月18日,基本恢复到休风前正常参数水平,5月19日矿批增至70 t/批,焦炭负荷4.7 t/t左右,料线设定为1.3 m。

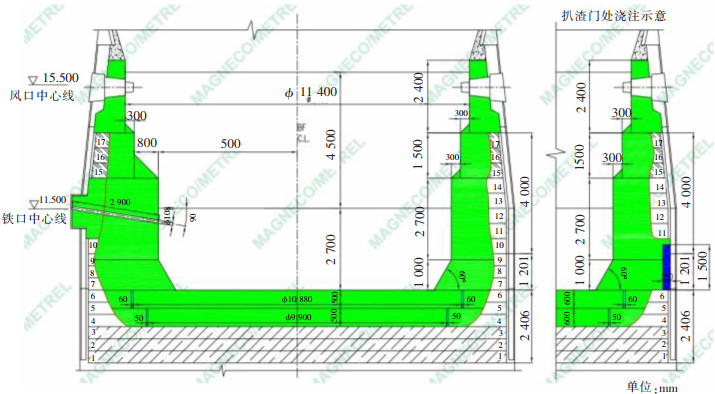

3.3 出铁操作新钢9#高炉于5月18日8:18首开3#铁口排渣,炉渣成分为:CaO: 34.34%,SiO2:29.86%,MgO:5.71%,Al2O3:22.64%。首次出铁总风量涉及一些数据的取值,对首次出铁和预计出铁量的精准性影响较大[10]。9#高炉开炉前期按每吨焦消耗风量为3 400 m3计算(富氧量及喷煤量较少,不考虑),累计风量达3 220 000 m3,约消耗焦炭950 t,于5月18日11:06打开铁口出第一炉铁,出铁量与估计产量基本一致。开炉后开铁口时间控制及出渣出铁情况见表 6。

|

|

表 6 9#高炉开炉第二日铁口开口时间控制及铁水、炉渣成分情况 |

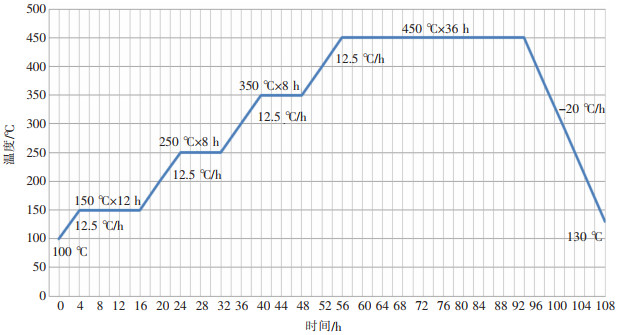

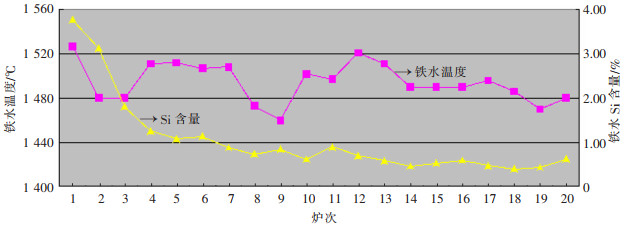

9#高炉此次开炉于5月19日完成由铸造铁到炼钢铁的转换,距开炉时间不满两天,且实现了降硅不亏热的目标,铁水温度及硅含量见图 4。本次开炉共加入112 t萤石用来改善炉渣的流动性,使炉前出铁更为顺畅,炉况稳定性得到加强,有利于高炉快速达产达标。青岛特殊钢铁有限公司1#、2#高炉开炉经验表明,开炉料配加萤石可有效改善送风初期软熔带的透气性[11]。

|

| 图 4 9#高炉5月18—20日铁水温度与含硅量对应情况 |

9#高炉自5月17日18:00复风开炉,到5月19日高炉日产量超过6 500 t,操作参数、指标达到休风前正常水平,开炉后高炉各参数见表 7,高炉开炉仅第3天就实现了达产达标。

|

|

表 7 9#高炉开炉达产达标情况 |

实现9#高炉快速达产达标的主要因素有:①开炉前准备工作充分,包括高炉烘炉时严格按规定执行、开炉方案的选择、配料计算和装料准确以及开炉前铁口埋入氧枪加热炉缸等前期准备均有利于开炉时各操作参数的快速恢复;②高炉送风前期严格按照稳定的压量关系来决定入炉风量,合理的装料制度选择有利于炉况顺行,包括恢复风量和顶压的时机选择、喷煤及富氧时间,以及焦炭负荷与煤量衔接等,都为后续高炉强化提供基础;③设备及外围生产组织保证有力,未造成开炉进程反复,有利于快速实现高炉操作指标恢复正常水平。

5 结论1)开炉前充分的准备工作,为实现开炉期间各系统运行平衡,开炉进程快速发展提供了保障。

2)铁口预埋氧枪,能够提前预热局部炉缸,利于复产后的出铁顺利进行,确保了高效、安全开炉。

3)新钢高炉首次实行全开风口的方式进行开炉,其优点是争取更多风量以活跃炉缸,适当增加风温及富氧量以确保风口前合适的理论燃烧温度。同时,开炉焦炭负荷的选择及后续负荷衔接时以避免出现炉缸热量亏损。

4)通过快速降硅操作,开炉仅3天就由铸造铁转换为炼钢铁,不仅缩短开炉进程、实现快速达产达标,同时也降低开炉燃料消耗,节约生产成本,但这并不适用于新建高炉。

| [1] |

蒋海冰, 张建良, 陈志强, 等. 北台7号高炉大修全焦开炉及快速达产实践[J]. 炼铁, 2010, 29(4): 51-53. DOI:10.3969/j.issn.1001-1471.2010.04.014 |

| [2] |

周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社, 2002.

|

| [3] |

方文. 高炉定量化精细化开封炉技术及其应用[J]. 钢铁研究, 2017, 45(2): 4-10. |

| [4] |

马全强, 柴增辉, 刘勇, 等. 通才1号高炉开炉生产实践[J]. 山西冶金, 2020, 43(5): 123-125. |

| [5] |

储滨, 陈焱, 唐晨. 宝钢不锈钢2 500 m3高炉开炉达产达标实践[J]. 炼铁, 2013, 32(4): 31-33. |

| [6] |

袁骧, 罗大军, 岳留威. 湘钢二高炉开炉快速达产达效经验及教训[J]. 金属材料与冶金工程, 2020, 48(4): 32-37. |

| [7] |

孙力. 达钢5号高炉大修开炉实践[J]. 钢铁研究, 2017, 45(6): 19-22. |

| [8] |

陈树文, 巩黎伟, 唐顺兵. 太钢大型高炉开炉生产经验[J]. 炼铁, 2015, 34(3): 18-22. |

| [9] |

刘云彩. 高炉开炉的几个问题[J]. 炼铁, 2014, 33(2): 1-3. |

| [10] |

王雪峰. 关于大型高炉精准开炉的若干问题[J]. 炼铁, 2018, 37(6): 20-24. |

| [11] |

王世达. 青岛特钢开炉经验及生产实践[J]. 中国冶金, 2018, 28(11): 40-44. |

2022, Vol. 42

2022, Vol. 42