| 稀土轴承钢的研究现状及展望 |

2. 新余钢铁股份有限公司,江西 新余 338001

2. Xinyu Iron and Steel Co., Ltd., Xinyu 338001, Jiangxi, China

轴承是机械设备中必不可少的核心零部件,轴承工业是国家基础性战略性产业。轴承钢作为合金钢中要求最高的钢种之一,纯度极高、组织均匀且颗粒细小,因此被称为是“钢中之王”。随着我国钢铁行业及当前社会的快速发展,我国钢铁产量近二十余年已居世界第一。近二十余年,中国轴承行业在工业化进程的推动下也得到了快速发展,我国轴承行业的生产规模、生产技术以及质量规模都得到提高[1]。国内轴承与轴承钢的研发与生产,以及轴承钢产品质量的稳定提升,使中国逐渐成为世界轴承制造大国[2],但并不能称之为制造强国。然而,国内生产的轴承主要是中低端的小中型轴承,部分型号的轴承生产水平还较低。在航空航天、高速公路、高档轿车等行业,轴承因质量和技术附加值要求高,因此需大量进口。《科技日报》2018年5月25日“卡脖子”技术的系列报道中,高端轴承钢被列为我国35项“卡脖子”技术之一。因现代科学技术的发展和工业的需求,对特殊轴承用钢的要求不断增加,而国内高品质轴承严重依赖进口,这已成为制约我国高端装备制造和战略新兴产业发展的主要因素之一[2]。我国轴承行业的发展只有解决产品技术水平及产品质量升级的问题,才能突破瓶颈,走向高质量水平的道路。

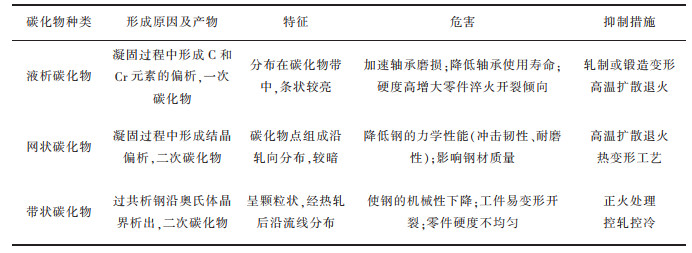

1 国内外轴承钢研究现状随着当代工业化进程的快速发展,我国轴承行业的发展突飞猛进。轴承门类由少到多,产品质量和技术水平由低到高,行业规模由小到大,已经形成了产品门类齐全、生产布局较为合理的专业生产体系。在2021年民用轴承钢产品质量能力分级评价结果公告中,首次对国内10家主要轴承钢生产企业进行了民用轴承钢的质量能力分级评价,结果如图 1所示。调研对象是以GB/T 18254—2016规定的GCr15轴承钢和类似钢种,成品是以转炉/电炉+连铸+连轧为生产流程的棒材产品。江阴兴澄特种钢铁有限公司(简称兴澄特钢)是唯一一家获得民用轴承钢综合质量能力评价A+级的企业,目前产品的氧含量小于5×10-6,钛含量小于1×10-5,其冶金质量和应用性能基本代表了传统工艺流程生产轴承钢的最高水平。大冶特殊钢有限公司(简称大冶特钢)、石家庄钢铁有限责任公司(简称石钢)、南京钢铁股份有限公司(简称南钢)、抚顺特殊钢股份有限公司(简称抚顺特钢)和中天钢铁集团有限公司(简称中天钢铁)5家企业在此次民用轴承钢综合质量能力评价中获得A级;河南济源钢铁有限公司(简称济钢)、本钢集团有限公司(简称本钢)和西宁特殊钢股份有限公司(简称西宁特钢)3家企业在此次民用轴承钢综合质量能力评价中获得B级;莱钢特钢集团有限公司(简称莱钢)在民用轴承钢综合质量能力评价中获得C级。此次评级不仅可以激发企业不断成长和提升的内在动力,提高我国钢铁产品的总体质量水平,还可以提升我国钢铁行业在国际上的话语权。

|

| 图 1 2021年民用轴承钢产品质量能力分级评价结果 |

轴承钢在质量上要求纯净和组织均匀,纯净是指钢中杂质元素及夹杂物含量少[3];组织均匀是指碳化物颗粒细小、分布均匀,广义上还涉及中心缩孔疏松和中心偏析、晶粒尺寸及成分均匀等。影响轴承钢质量的因素主要体现在两个方面[4]:一是轴承钢中的夹杂物含量、形态、分布和大小;二是轴承钢中的碳化物含量、形态、分布和大小。

基于轴承钢的特殊用途,轴承钢性能要求如下:①要有高而均匀的硬度和耐磨性,有足够的淬透性和淬硬性;②有高接触疲劳强度,以免钢材过早失效;③尺寸稳定性好,以保证钢材精度;④钢材要具备一定的耐蚀性。

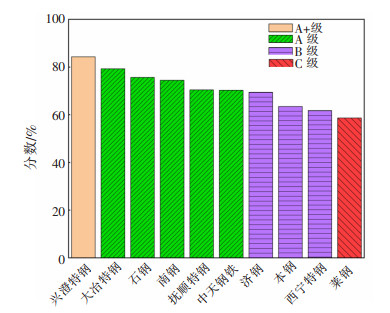

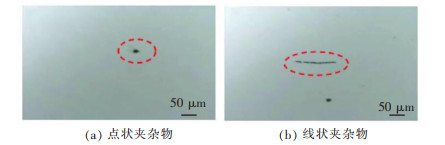

1.1 夹杂物对轴承钢质量的影响轴承钢中非金属夹杂物的类型、分布、尺寸和形态等都会对质量产生较大的影响(如降低钢的塑性、韧性、疲劳强度等)。根据夹杂物的化学成分划分[5],夹杂物分为氧化物(Al2O3和SiO2)、复合氧化物(MgO·Al2O3、CaO·Al2O3)、氮化物(TiN、AlN)、硫化物(MnS、CaS)。按夹杂物的可塑性可分为塑性夹杂物、脆性夹杂物、不变形夹杂物、半塑性夹杂物。由于非金属夹杂物的存在,破坏了钢基体的连续性,使钢组织的均匀性变差[5-8]。不同的夹杂物有不同的热膨胀系数,并且其热膨胀系数一般都比钢小,由于在冷却过程中产生的应力与钢基体不同,从而会影响钢的性能。钢中的脆性夹杂物过多,容易产生疲劳裂纹,继而影响轴承钢的疲劳寿命。李永德等通过研究GCr15轴承钢超高周疲劳性能与夹杂物的相关性,分析电渣重熔与真空冶炼不同的工艺中夹杂物的尺寸,发现电渣重熔的夹杂物尺寸小,分散性好,疲劳性能更好[9]。史智越等利用ASPEX表征GCr15轴承钢夹杂物,分析夹杂物的大小和尺寸,图 2为轴承钢夹杂物尺寸与夹杂物占比,由图 2可以看出,小于5 μm的夹杂物占比最多,占总量的50.18%,通过对夹杂物类型分析可知,夹杂物在试样表面呈簇状分布,且分布不均匀。结合旋弯疲劳分析可知,轴承钢疲劳断裂主要是由大尺寸夹杂物引起,大尺寸夹杂物对钢的接触疲劳会产生有害影响[10]。还有相关研究表明,轴承钢中单位体积内的夹杂物总长度从1 mm以上减小到0.000 1 mm以下,接触疲劳寿命从4×106 cyc提高到2×108 cyc以上[11]。田超等研究了进口高端轴承与国产高端轴承钢的夹杂物特征差异,结果表明,进口高端轴承钢夹杂物更加细小、形态椭球化,可降低各向异性[12]。Hashimoto等对轴承钢疲劳寿命与氧化物夹杂之间的关系进行研究,发现氧化物夹杂的尺寸减小,轴承钢滚动接触疲劳(RCF)的寿命提高。夹杂物的化学成分也影响着轴承钢的寿命,含有SiO2·Al2O3夹杂物的钢比含有Al2O3或含Al2O3·CaO夹杂物的钢的RCF寿命更长,因为含Al2O3或Al2O3·CaO夹杂物与钢基体之间会产生一个空洞,而SiO2·Al2O3的热变形能力与钢相同或高于钢,与钢基体之间不会产生空洞,因此,疲劳寿命更长[13]。现在日本山阳钢厂[14]生产的钢中氧含量普遍为5×10-6,钢中氧化物夹杂物的最大尺寸小于11 μm,硫含量达到0.002%~0.003%,Ti含量为1.4×10-5~1.5×10-5。瑞典Ovako钢铁厂通过模铸冶炼轴承钢,其普通级(B级)轴承钢氧的质量分数控制在4×10-6~6×10-6,钛的质量分数为8×10-6~1.2×10-5。瑞典Ovako钢铁厂生产的超高纯净轴承钢(IQ钢)是等向轴承钢,其氧的质量分数为3×10-6~4×10-6,硫的质量分数为10-5。生产过程中全氧含量控制为4.4×10-6~5.6×10-6。从夹杂物控制方面来看,日本山阳钢厂减小钢中夹杂物的数量主要是通过降低氧含量,瑞典Ovako钢铁厂提高轴承钢的冶金质量是通过控制夹杂物的形态和分布来完成的[15]。

|

| 图 2 轴承钢夹杂物尺寸与夹杂物占比[10] |

综上所述,钢中氧基本上是以夹杂物的形式存在于钢中。对轴承钢而言,当钢中存在形状不规则有棱角的大尺寸夹杂物时,会对钢的冶炼质量产生巨大危害,尤其是降低其疲劳寿命。因此,提高钢材质量的关键在于控制夹杂物的尺寸、形状及分布。

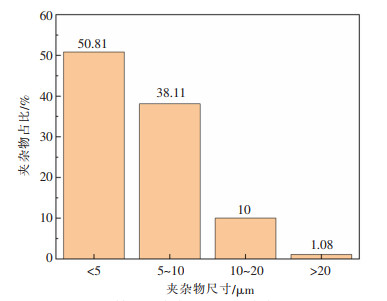

1.2 碳化物对轴承钢质量的影响轴承钢中C质量分数为0.95%~1.05%,Cr质量分数为1.40%~1.65%,碳和铬含量都比较高,钢液在凝固过程中产生偏析而形成碳化物。表 1所列为3种碳化物的形成原因、危害及抑制措施。

|

|

表 1 3种碳化物的形成原因、危害及抑制措施 |

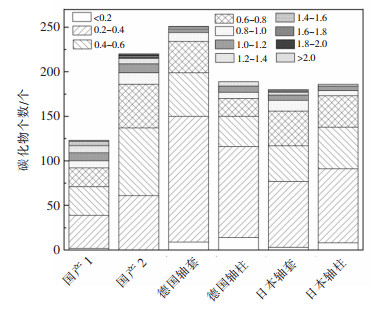

轴承钢中的碳化物大小、形状、数量和分布都影响钢材质量。随着国内钢铁企业在生产轴承钢时对氧含量要求越来越低,碳化物在钢中的作用就显得尤为重要。碳化物是影响钢材组织均匀性最重要的因素之一。目前,我国在碳化物控制方面与其他国家还存在一些差距[16],王林梅等对进口轴承钢和国内轴承钢中的碳化物尺寸作了对比研究,其结果如图 3所示。由图 3可知,进口轴承钢整体碳化物尺寸更小,占比更大,且分布均匀。细小弥散的碳化物会使基体的韧性提高,减小裂纹萌生的可能,有利于延长轴承钢的寿命[17]。周金华等研究发现,GCr15轴承钢碳化物的正火温度与碳化物级别有关,当正火温度提高时,网状碳化物级别会降低,随着正火温度的升高,网状碳化物开始溶解,正火温度达到1 000 ℃时,大尺寸碳化物消失不见,此时,碳化物均匀分布在基体中,并且钢的冲击韧性也随着正火温度的升高而增加;当网状碳化物变成条带状颗粒碳化物时,随温度升高颗粒状碳化物逐渐消失,钢基体中碳化物尺寸变小且分布更加均匀性。因此,碳化物的分布及尺寸大小影响着钢材的冲击性能[18]。翟蛟龙等研究了不同的生产工艺与带状碳化物之间的关系,连铸采用轻压,轧钢高温扩散时间为10 h,之后轧后控冷,碳化物带状级别由3.5级降低为1.5级,此时,碳化物更加细小弥散。与国外轴承钢相比,国内一次碳化物和网状碳化物控制方面还有较大差距,这会导致我国钢材的材料性能和质量变差[19]。

|

| 图 3 不同国家轴承钢碳化物尺寸个数对比 |

在降低夹杂物及碳化物对轴承钢性能的影响方面,国内的轴承钢与国外的轴承钢相比还存在一定差距。在轴承钢中添加稀土可以更好地改善钢中夹杂物尺寸、形态及数量[20-21],使钢中碳化物细小弥散分布[22],可有效提高其力学性能。稀土在钢中发挥着极其重要的作用,尤其是近几十年来,众多学者对稀土钢的研究越来越深入。在不同的钢种中,稀土发挥着不同的作用,总体来说对钢材性能都起到提高的作用。

2 稀土在轴承钢的应用 2.1 稀土元素稀土是国家战略资源,作为微合金化元素在高附加值钢铁材料中起着重要作用[23]。我国拥有丰富的稀土资源,众多的学者在稀土处理钢方面做了大量的研究。根据中国约20个重点稀土处理钢生产厂的统计,稀土处理钢的牌号50个左右[24]。稀土分轻稀土和重稀土两种,轻稀土元素指原子序数较小的镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、钷(Pm)、钐(Sm)、铕(Eu),重稀土金属指钆(Gd)、铽(Tb)、镝(Dy)、钬(Ho)、铒(Er)、铥(Tm)、镱(Yb)、镥(Lu)、钇(Y)。轻稀土存量大,应用广,价格也较低;中重稀土资源稀缺,但价值更高。

从20世纪20年代开始,稀土已应用于生铁生产中,之后逐渐应用于钢生产中,且取得显著的成效[25]。由于不同的钢种化学成分及含量不同,稀土元素对钢材的作用也不同。稀土在钢中的应用非常广泛[23, 26-30],主要应用于弹簧钢、船板钢、电工钢、先进高强钢、耐候钢和耐热钢等。

2.2 稀土元素在轴承钢中的作用稀土元素在钢中的作用主要有:净化钢液、夹杂物改性、微合金化。

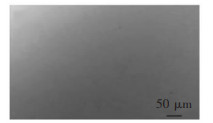

1)净化钢液。将稀土加入钢中,稀土可以与钢中可能生成的硫化锰、氧化铝和硅铝酸盐夹杂物中的氧、硫反应,生成具有较高熔点的非金属化合物。这些化合物上浮到渣层中,减少钢中夹杂元素的含量,从而实现钢液的净化。魏巍等在轴承钢中加入镧铈混合稀土,通过加入稀土前后成分的对比,结果显示脱氧脱硫效果均有提高,O含量从6.2×10-6降至5.7×10-6左右[31]。图 4为普通轴承钢夹杂物金相组织,图 5为稀土轴承钢夹杂物金相组织,从图 4、图 5可以看出,加入稀土后长条形夹杂物变为椭圆形,钢水纯净度明显提高。但是稀土的添加方式及添加量,都需要加以研究,否则,可能会起到相反的效果。

|

| 图 4 普通轴承钢夹杂物金相组织图片[31] |

|

| 图 5 稀土轴承钢夹杂物金相组织图片[31] |

2)夹杂物改性。夹杂物改性是指稀土与钢中的氧、硫夹杂物生成复合稀土氧化物、稀土硫化物,或者生成球状稀土硫化物或硫氧化物,长条状MnS夹杂减少或消失,使硫化物形态得以控制,提高钢材力学性能。文献[32]表明,在高洁净度轴承钢中加入稀土Ce,钢中Al2O3夹杂改性成铝酸稀土夹杂物,而铝酸稀土夹杂物硬度较低。经热力学计算可得,欲得到稀土钢中铝酸铈夹杂物,钢中氧和硫含量要低,钢液中稀土铈含量也会随钢液中铝含量的不同而变化,Ce和Al的活度应满足α(Ce)/α(Al)=0.145,当钢中铝含量为0.01%~0.03%时, 为使能生成铝酸铈, 对应理论计算溶解的稀土铈含量应为2.2×10-5~6.7×10-5。董金龙等通过对未添加稀土和添加稀土的轴承钢进行对比,发现稀土钢夹杂物形态变为球形或椭球形[20]。常立忠等通过研究稀土-镁复合处理对轴承钢中夹杂物的影响,发现钢中的夹杂物明显得到细化球化,并且以稀土氧硫化物为主。当钢中镁含量一定时,随着稀土添加量的升高,钢中大颗粒夹杂物明显减少,尺寸大多小于5 μm。钢中夹杂物尺寸越小,且形状呈球形或纺锤形均匀分布,对钢材的性能越有利[21]。

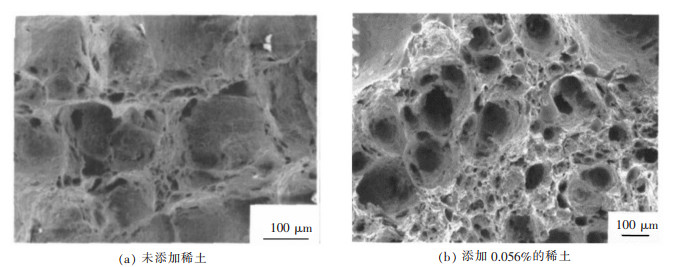

3)微合金化作用。稀土可以强化晶界,抑制在晶界处偏析以及与低熔点有害元素聚集,并阻碍晶间裂纹的扩展,以改善塑性和高温、低温性能[33]。赵亚斌等对La在含残余锡、锑GCr15钢中的作用进行研究,图 6分别是未添加稀土、添加稀土含量为0.056%拉伸试样断口形貌。从图 6可以看出,未添加稀土试样形貌为沿晶断裂,添加稀土后断口形貌为韧窝很深的塑性断裂[34]。稀土元素固溶度很小,在晶界处先偏聚,原子间结合力增大,在发生形变的过程中,即使在晶界上萌生裂纹,也很快被晶界壁垒迁移或吞噬,形成穿晶孔洞,因此,表现为塑性断裂。La与Sb形成高熔点化合物,降低Sb在晶界偏聚的浓度,改善了轴承钢的热塑性。

|

| 图 6 未加入稀土和加入0.056%的稀土拉伸试样断口形貌[34] |

庄桂全等添加稀土后对GCr17SiMn轴承钢的硬度、磨损试验、抗压试验、接触疲劳试验、冲击试验分别进行对比,实验结果表明,稀土钢的性能普遍优于未添加稀土的轴承钢[35]。稀土钢显微组织中马氏体板条细化,碳化物弥散分布且析出均匀,整体优于不含稀土钢。Yang等在添加和不添加稀土(La、Ce混合稀土)的轴承钢试样上进行了超声波拉伸-压缩疲劳试验。结果表明,添加稀土可使轴承钢的疲劳寿命提高10倍以上,109个循环的疲劳极限从720 MPa提高到788 MPa,提高了9.4%,这主要是由于普通CaO-Al2O3-MgO-SiO2-CaS夹杂物被稀土元素进行改性,形成复杂的稀土夹杂物,导致含稀土轴承钢中夹杂物尺寸和体积分数减小[36]。高碳铬轴承钢在凝固过程中形成结晶偏析,会形成液析碳化物、带状碳化物及网状碳化物,都会影响轴承的使用寿命。而在轴承钢中添加稀土元素及镁元素,可以减少共晶碳化物的数量及最大尺寸,共晶碳化物得到细化,从而提高钢材的力学性能[22]。钢中主要存在的非金属夹杂物的线膨胀系数都不同,大多数都比奥氏体的线膨胀系数小,在之后的冷却过程中会产生与基体不同的应力,从而影响产品质量。而在轴承钢中添加少量稀土后,在钢中形成的稀土夹杂物的线膨胀系数与钢基体相差不大,通过减少应力集中和疲劳裂纹的产生,提高其力学性能。

目前,国内外学者在钢中添加的稀土元素大部分都采用了轻稀土元素(Ce、La),但是钇(Y)与钢液中的S、O、P、C、N等在高温下可发生反应生成YS、Y2O3、YP、YC和YN等稀土化合物,从而达到净化钢液和除杂的效果。此外,Y与MnS、Al2O3反应的产物为YS、Y2O3、Mn和Al。Y的原子半径为0.180 1 nm,La的原子半径为0.187 7 nm,Ce的原子半径为0.182 5 nm[37],可以看出Y的原子半径小于Ce和La,Y在钢液中的固溶强化作用更好。Y在钢液中以YOxSy稀土化合物为主,而Ce和La的稀土化合物主要为Ce(La)OxSy,其密度约为YOxSy的两倍,根据Stocks公式[38],在熔炼时,Ce(La)OxSy的上浮速度大约是YOxSy速度的一半,因此,重稀土Y的净化除杂效果更好;并且,Y的扩散系数远大于La和Ce的扩散系数,与Fe的自扩散系数相差不多。Y比La和Ce具有更小的迁移能和更大的溶质-空位吸引相互作用[39-40]。有研究表明[26, 41],在船板钢和弹簧钢中加入Y,钢材的冲击韧性均有所提高。经分析可知,重稀土Y加入轴承钢中也可以起到净化钢液、变质夹杂、改善钢材性能的作用,稀土元素Y在轴承钢中的应用有一定的可行性,甚至优于Ce和La,稀土元素对钢材性能改善是显而易见的,但稀土金属在钢材中的作用机理还需要深入研究。

3 未来发展方向 3.1 稀土在轴承钢中应用的发展方向通过添加稀土可以降低轴承钢中氧、硫元素的含量,起到净化钢液的作用,并能显著提高轴承钢的硬度、疲劳强度、冲击韧性等力学性能,同时能延长其疲劳寿命。目前,在轴承钢的研究中添加的稀土都是轻稀土元素La和Ce,经上文分析,重稀土Y相比较轻稀土元素有更好的发展空间,更有利于钢材性能的优化。稀土在钢中的作用着重体现在净化钢液及改性夹杂物方面,而在微合金化方面的研究却很少,在轴承钢中的研究几乎没有,如何高效、合理地发挥稀土在钢中的微合金化作用已经逐渐成为稀土在钢中作用的研究热点。

3.2 稀土轴承钢表面纳米化处理技术自提出表面纳米化概念后,稀土轴承钢就成为近十年来材料研究的热点之一。表面纳米化就是在材料表面形成纳米结构层,可以提高材料的力学性能,增加其服役寿命。常用的方法有超声喷丸技术、表面机械碾磨技术、渗碳、渗氮、复合渗等[42-43]。这些单一或复合的方法在不锈钢、模具钢、低合金超高强度钢中都展现出独特的优势,用于汽车制造、航空航天和道路桥梁等行业[44]。钢材表面经过纳米化处理后,表层晶粒逐渐细化到纳米级,表层硬度得到提高[45];当材料表面形成纳米化结构后,会减小疲劳裂纹在表面萌生及扩展的概率,提高其疲劳性能[46];在钛合金表面经过纳米化处理后,会促进材料表面形成更稳定的钝化保护膜,腐蚀性能得到很大提高[47];材料经过纳米化处理后,降低钢材的摩擦系数和磨损量,增强其耐磨性[48]。影响轴承钢寿命最主要的因素之一就是疲劳磨损,表面纳米化处理技术工艺相对简单,成本较低。目前,表面纳米化技术在稀土轴承钢中还没有被广泛应用。经上文分析,重稀土元素Y在轴承钢中的应用也有一定的可行性,采用表面纳米处理技术制备稀土轴承钢表面纳米晶层,通过探索轴承钢表面纳米化处理技术,阐明稀土轴承钢表面纳米化的形变机制及诱发纳米层的形成机理,创新稀土轴承钢表面纳米化技术,可以为解决轴承钢超长接触疲劳寿命问题提供新思路,进而在工业上得到广泛的应用。

4 结束语目前对轴承钢的研究还只是单一地添加轻稀土或轴承钢表面纳米化处理,并没有将两者结合起来进行研究。在轴承钢中添加重稀土钇,再进行稀土钢表面纳米化处理,探究稀土钇在轴承钢中作用机理和稀土轴承钢表面纳米晶层形成机理,可以为制造高端轴承钢提供理论依据和技术支撑,由此可以实现稀土在轴承钢中应用和轴承钢表面纳米化理论的创新。

| [1] |

刘飞, 刘静波, 盛青志. 国内轴承行业发展现状研究[J]. 现代经济信息, 2018(20): 317-318. |

| [2] |

何加群. 中国工业强国战略和轴承产业[J]. 轴承, 2015(1): 55-63. DOI:10.3969/j.issn.1000-3762.2015.01.016 |

| [3] |

罗家英, 朱祖昌. 我国轴承钢的现状与发展概况[J]. 热处理, 2002, 17(3): 44-50. |

| [4] |

付云峰, 崔连进, 刘雅琳, 等. 国内轴承钢的生产现状及发展[J]. 重型机械科技, 2003(4): 37-40. DOI:10.3969/j.issn.1674-0963.2003.04.012 |

| [5] |

王新华. 钢铁冶金: 炼钢学[M]. 北京: 高等教育出版社, 2007.

|

| [6] |

YANG C Y, LUAN Y K, LI D Z, et al. Very high cycle fatigue properties of bearing steel with different aluminum and sulfur content[J]. International Journal of Fatigue, 2018, 116: 396-408. DOI:10.1016/j.ijfatigue.2018.06.047 |

| [7] |

GUAN J, WANG L Q, ZHANG C W, et al. Effects of non-metallic inclusions on the crack propagation in bearing steel[J]. Tribology International, 2017, 106: 123-131. DOI:10.1016/j.triboint.2016.10.030 |

| [8] |

YAMASHITA Y, MURAKAMI Y. Small crack growth model from low to very high cycle fatigue regime for internal fatigue failure of high strength steel[J]. International Journal of Fatigue, 2016, 93: 406-414. DOI:10.1016/j.ijfatigue.2016.04.016 |

| [9] |

李永德, 杨振国, 李守新, 等. GCr15轴承钢超高周疲劳性能与夹杂物相关性[J]. 金属学报, 2008, 44(8): 968-972. DOI:10.3321/j.issn:0412-1961.2008.08.014 |

| [10] |

史智越, 徐海峰, 许达, 等. 采用ASPEX和旋弯疲劳法表征GCr15轴承钢夹杂物[J]. 钢铁, 2019, 54(4): 55-62. DOI:10.3969/j.issn.1672-5115.2019.04.012 |

| [11] |

俞峰, 陈兴品, 徐海峰, 等. 滚动轴承钢冶金质量与疲劳性能现状及高端轴承钢发展方向[J]. 金属学报, 2020, 56(4): 513-522. |

| [12] |

田超, 刘剑辉, 董瀚. 进口与国产轴承钢夹杂物特征的对比研究[J]. 热加工工艺, 2017, 46(24): 58-62. |

| [13] |

HASHIMOTO K, FUJIMATSU T, TSUNEKAGE N, et al. Study of rolling contact fatigue of bearing steels in relation to various oxide inclusions[J]. Materials & Design, 2011, 32(3): 1605-1611. |

| [14] |

BHADESHIA H K D H. Steels for bearings[J]. Progress in Materials Science, 2012, 57(2): 268-435. DOI:10.1016/j.pmatsci.2011.06.002 |

| [15] |

宗男夫, 黄健, 刘军, 等. 轴承钢质量提升的关键冶金技术现状及展望[J]. 轴承, 2020(12): 60-66. |

| [16] |

许磊, 陈瑜, 韩彦光, 等. GCr15轴承钢球化退火研究现状[J]. 热加工工艺, 2013, 42(14): 11-14. |

| [17] |

王林梅, 杨川, 程海明, 等. 国产与进口轴承钢组织结构与性能分析[J]. 热加工工艺, 2008, 37(18): 48-51. DOI:10.3969/j.issn.1001-3814.2008.18.016 |

| [18] |

周金华, 陈迦杉, 申勇峰. 正火温度对GCr15轴承钢碳化物溶解扩散和冲击性能的影响[J]. 金属热处理, 2019, 44(3): 100-103. |

| [19] |

翟蛟龙, 陈敏, 陶佳伟. 改善GCr15轴承钢碳化物带状组织的研究[J]. 特钢技术, 2016, 22(2): 50-51. |

| [20] |

董金龙, 朱林林, 信霖. 稀土轴承钢夹杂物的研究与控制[J]. 特钢技术, 2020, 26(1): 31-34. |

| [21] |

常立忠, 高岗, 郑福舟, 等. 稀土-镁复合处理对GCr15轴承钢中夹杂物的影响[J]. 工程科学学报, 2019, 41(6): 763-771. |

| [22] |

CHANG L Z, GAO G, SHI X F. Effect of Mg-Re complex treatment on eutectic carbides in bearing steel[J]. Ironmaking & Steelmaking, 2020, 47(1): 59-66. |

| [23] |

钟灵强, 汪志刚, 陈荣春, 等. 稀土在汽车用先进高强钢中的研究现状[J]. 有色金属科学与工程, 2020, 11(6): 114-123. |

| [24] |

夏国金. 稀土在钢铁中的应用现状和发展建议[J]. 稀土信息, 2008(3): 9-13. |

| [25] |

杜挺. 稀土元素在金属材料中的一些物理化学作用[J]. 金属学报, 1997, 33(1): 69-77. DOI:10.3321/j.issn:1004-0609.1997.01.017 |

| [26] |

蔡茜娜, 汪志刚, 谢飞鸣, 等. 钇基稀土对51CrV4弹簧钢冲击韧性的影响[J]. 有色金属科学与工程, 2018, 9(4): 97-101. |

| [27] |

赵梦静, 王峰, 习小军, 等. 钇对EH36船板钢夹杂物特性和拉伸性能的影响[J]. 钢铁, 2019, 54(7): 61-67. |

| [28] |

秦镜, 刘德福, 张迎晖, 等. 稀土在电工钢中的应用研究现状与发展前景[J]. 钢铁研究学报, 2018, 30(3): 163-170. |

| [29] |

杜晓建, 王龙妹, 刘晓, 等. 稀土在耐热钢高温氧化中的作用机制[J]. 稀土, 2010, 31(6): 73-77. DOI:10.3969/j.issn.1004-0277.2010.06.014 |

| [30] |

HOU C K, LIAO C C. Effect of cerium content on the magnetic properties of non-oriented electrical steels[J]. ISIJ International, 2008, 48(4): 531-539. DOI:10.2355/isijinternational.48.531 |

| [31] |

魏巍, 李虹, 郭旭东. 稀土在轴承钢生产中的应用[J]. 稀土, 2020, 41(3): 139-145. |

| [32] |

杨晓红, 吴鹏飞, 吴铖川, 等. 特殊钢中稀土变质夹杂物行为研究[J]. 中国稀土学报, 2010, 28(5): 612-618. |

| [33] |

余景生, 余宗森, 章复中. 稀土处理钢手册[M]. 北京: 冶金工业出版社, 1993.

|

| [34] |

赵亚斌, 王福明, 李长荣, 等. 镧在含残余锡、锑GCr15钢中的作用[J]. 中国稀土学报, 2007, 25(2): 229-233. DOI:10.3321/j.issn:1000-4343.2007.02.018 |

| [35] |

庄桂全, 沈金安, 郑国华, 等. 稀土轴承钢制轧机轴承寿命的研究[J]. 金属热处理, 1990, 15(11): 7-11. |

| [36] |

YANG C Y, LUAN Y K, LI D Z, et al. Very high cycle fatigue behavior of bearing steel with rare earth addition[J]. International Journal of Fatigue, 2020, 131: 105263. DOI:10.1016/j.ijfatigue.2019.105263 |

| [37] |

王龙妹. 稀土在低合金及合金钢中的应用[M]. 北京: 冶金工业出版社, 2016.

|

| [38] |

刘承军, 姜茂发. 稀土在洁净重轨钢中的应用[M]. 沈阳: 东北大学出版社, 2008.

|

| [39] |

GAO X Y, REN H P, WANG H Y, et al. Activity coefficient and solubility of yttrium in Fe-Y dilute solid solution[J]. Journal of Rare Earths, 2016, 34(11): 1168-1172. DOI:10.1016/S1002-0721(16)60149-7 |

| [40] |

GAO X Y, REN H P, LI C L, et al. First-principles calculations of rare earth (Y, La and Ce) diffusivities in bcc Fe[J]. Journal of Alloys and Compounds, 2016, 663: 316-320. DOI:10.1016/j.jallcom.2015.12.129 |

| [41] |

习小军, 赖朝彬, 李京社, 等. 钇基稀土对E36钢板显微组织及冲击性能的影响[J]. 工程科学学报, 2017, 39(2): 244-250. |

| [42] |

LI L, KIM M, LEE S, et al. Influence of multiple ultrasonic impact treatments on surface roughness and wear performance of SUS301 steel[J]. Surface and Coatings Technology, 2016, 307: 517-524. DOI:10.1016/j.surfcoat.2016.09.023 |

| [43] |

BAGHERIFARD S, SLAWIK S, FERNÁNDEZ-PARIENTE I, et al. Nanoscale surface modification of AISI 316L stainless steel by severe shot peening[J]. Materials & Design, 2016, 102: 68-77. |

| [44] |

GAN J, SUN D, WANG Z, et al. The effect of shot peening on fatigue life of Q345D T-welded joint[J]. Journal of Constructional Steel Research, 2016, 126: 74-82. DOI:10.1016/j.jcsr.2016.07.010 |

| [45] |

KUMAR P, MAHOBIA G S, CHATTOPADHYAY K. Surface nanocrystallization of β-titanium alloy by ultrasonic shot peening[J]. Materials Today: Proceedings, 2020, 28: 486-490. DOI:10.1016/j.matpr.2019.10.174 |

| [46] |

LUO S H, ZHOU L C, NIE X F, et al. The compound process of laser shock peening and vibratory finishing and its effect on fatigue strength of Ti-3.5Mo-6.5Al-1.5Zr-0.25Si titanium alloy[J]. Journal of Alloys and Compounds, 2019, 783: 828-835. DOI:10.1016/j.jallcom.2018.12.294 |

| [47] |

KUMAR S, CHATTOPADHYAY K, SINGH V. Effect of surface nanostructuring on corrosion behavior of Ti-6Al-4V alloy[J]. Materials Characterization, 2016, 121: 23-30. DOI:10.1016/j.matchar.2016.09.031 |

| [48] |

唐洋洋, 李林波, 王超, 等. 超声表面滚压纳米化技术研究现状[J]. 表面技术, 2021, 50(2): 160-169. |

2022, Vol. 42

2022, Vol. 42