| 耐候焊丝钢除鳞工艺研究与应用 |

耐候焊材由于含有Ni、Cr、Cu等能够耐大气腐蚀的元素[1-3],因此,在耐候桥梁、核电、高速铁路、压力容器等领域应用越来越广泛。目前,国内多家钢厂将耐候焊丝钢作为重点研发方向。耐候焊材钢坯合金含量高,在加热炉加热过程中,如果工艺控制不合理就会造成钢坯表面氧化铁皮去除不干净,导致氧化铁皮压入轧件基体,影响产品表面质量。钢坯在加热过程中, 表面都会生成氧化铁皮, 出炉后需经过高压水进行除鳞[4-6], 一般情况下钢坯表面都能去除干净, 对盘条成品不会产生影响。但如果钢坯除鳞效果不好, 未除净的氧化铁皮经轧制后易造成盘条表面结疤、凹坑等缺陷[7], 影响了盘条产品质量, 无法满足终端客户的使用需求。宣化钢铁集团有限责任公司在前期开发过程中耐候焊丝盘条表面存在结疤、凹坑等缺陷,造成后续拉拔过程中断丝严重,不仅无法拉拔至1.2 mm规格,而且镀铜后脱落现象严重,不能满足使用要求。因此,需要针对其进行必要研究并制定缺陷消除措施。

耐候焊丝钢T55-G采用的工艺路线为:铁水(KR)脱硫→顶底复吹转炉冶炼(150 t)→LF精炼(180 t)→小方坯连铸(150 mm×150 mm) →高速线材轧机轧制→控轧控冷→集卷打包。

1 工艺原理已有研究表明,经过加热炉加热后钢坯表面氧化铁皮的结构组成、厚度等因素会影响其去除效果,而氧化铁皮的结构一方面受钢中合金元素种类及含量的影响,另一方面受轧制工艺的影响。

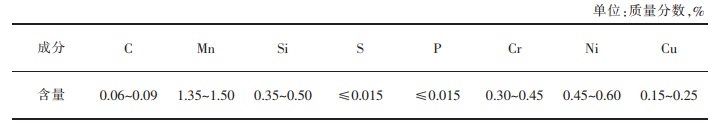

1.1 化学元素对除鳞的影响耐候焊丝钢T55-G属于高合金钢,具体成分如表 1所列。针对钢坯炉氧化铁皮除鳞不干净问题应从化学成分的角度进行分析,T55-G钢中含有大量的Si、Ni等元素。Si元素在高温条件下形成熔点为1 140 ℃的Fe2SiO4化合物,当加热温度低于熔点时,此化合物以固态形式聚集在氧化铁皮与钢坯基体的连接处,增强黏结力, 破坏界面平直度, 不易去除。当加热温度高于熔点时, 此化合物呈液态分布, 黏结力变差, 通过除鳞工序易于去除[8]。钢种含Ni元素时, 经高温发生化学反应,氧化产物聚集部分产生凸起,接触面不平整,除鳞效果较差[9]。根据有关文献记载,钢中的Ni元素质量百分比大于0.25%时,接触面凸凹现象更加严重。钢坯经过加热后,受到高压水的冲击, 其表面的高温氧化铁皮因急速冷却和压力作用而开裂,裂缝会沿着氧化铁皮和钢坯的接触面处延伸, 从而达到除鳞的效果[10]。

|

|

表 1 耐候焊丝钢T55-G成分 |

正常情况下,钢坯在加热炉内加热时间越长,氧化生成的铁皮越厚,越有利于去除,然而,当停留时间过长时,会造成烧损严重、钢坯过氧化[1]。钢坯在轧制前使用高压水进行除鳞时,受水压、水量、喷嘴角度的影响。通常在高压水除鳞装置后面安装风管, 吹掉残存于钢坯表面上的氧化铁皮, 但仍有部分氧化皮附着于钢坯表面。

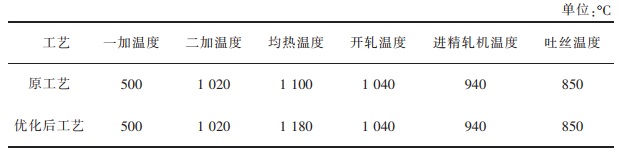

2 工艺优化 2.1 加热炉温度优化耐候焊丝钢坯在进入轧机前,表面氧化铁皮结构主要受加热炉内温度的影响[11],通过调整均热段温度、优化氧化铁皮厚度及结构等措施,达到氧化铁皮易于被去除的目的,原工艺与优化工艺对比见表 2。

|

|

表 2 原工艺与优化工艺对比 |

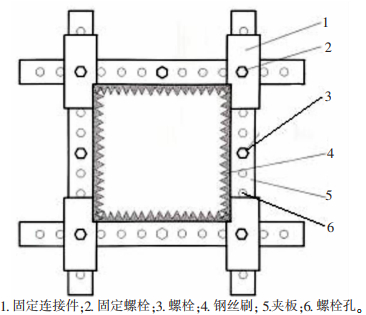

钢坯在经过高压水除鳞工序后,增加辅助除鳞装置,见图 1。该装置安装在钢坯高压水除鳞装置后面,包含连接螺栓、钢丝刷和夹板,前夹板和后夹板之间通过连接螺栓固定在一起构成夹板,4块夹板相互交叉组合在一起,相邻2块夹板垂直布置,4块夹板中间构成一个与钢坯断面相匹配的矩形框,钢丝刷通过前夹板和后夹板固定在矩形框上[12]。

|

| 图 1 辅助除鳞 |

根据理论研究,调整加热炉中均热段温度达到1 180 ℃左右,将Fe2SiO4化合物形态由固态转变为液态,降低与基体的黏结力;同时产生的氧化铁皮是各种相的混合体,从内到外分别为FeO、Fe3O4、Fe2O3。一般情况下,最外层Fe2O3量很少且容易脱落,因此,大多呈现FeO、Fe3O4两层结构。FeO具有较低的破坏应力,因此,在变形过程中增加FeO含量有利于提高氧化铁皮剥落性[13-16]。钢坯出加热炉后增加辅助除鳞装置,提高钢坯除鳞效果,具体见图 2。

|

| 图 2 不同工艺下的钢坯表面形貌 |

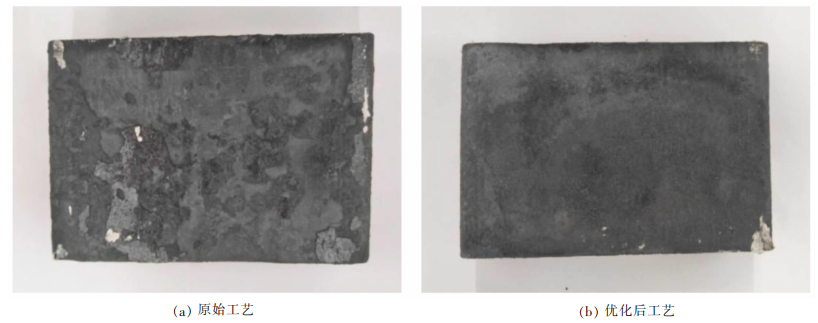

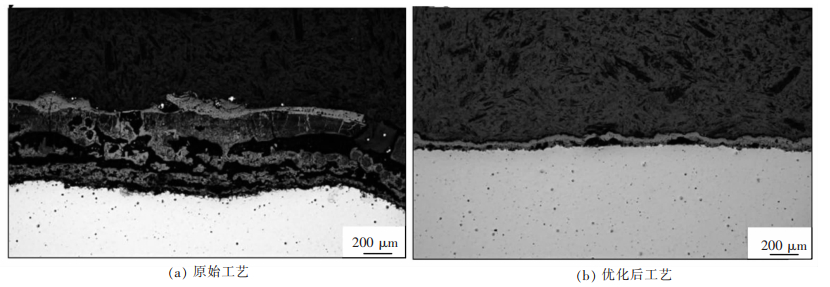

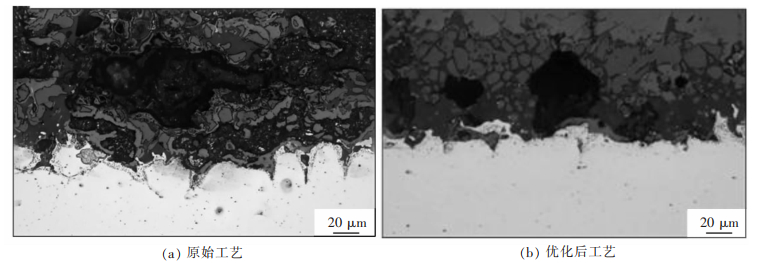

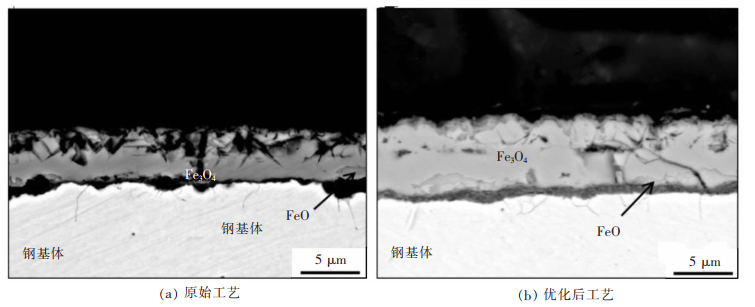

对原始工艺与优化后工艺处理加热后的钢坯高压水除鳞效果进行检测对比,通过观察发现:原始工艺下高压水除鳞后仍有残留的氧化铁皮附着钢坯表面,如图 2(a)所示,氧化铁皮与基体处的界面平直度较差,部分氧化铁皮嵌入到钢基体中,见图 3(a)和图 4(a)。工艺优化后钢坯表面无氧化铁皮残留,除鳞效果明显,如图 2(b)所示。钢坯经高压水除鳞后氧化铁皮与基体界面平整,从高倍观察可发现,深灰色相嵌入基体程度大幅减小,见图 3(b)和图 4(b)。

|

| 图 3 不同工艺下的钢坯表面形貌(高倍) |

|

| 图 4 不同工艺下的钢坯表面形貌(图 3放大10倍) |

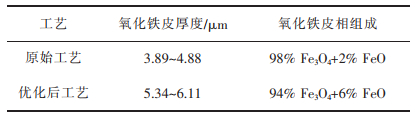

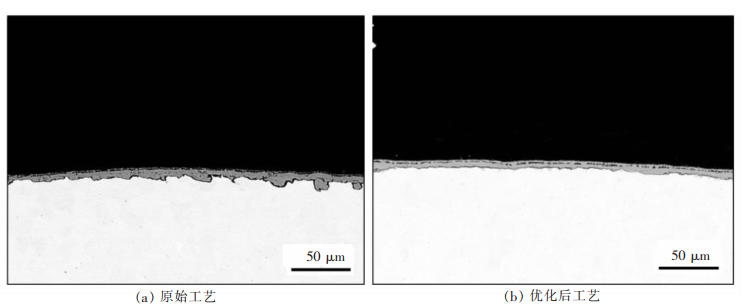

对T55-G盘条在原始工艺轧制时氧化铁皮形貌检测如图 5(a)和图 6(a)所示。通过观察发现,氧化铁皮和基体界面处不平整,其厚度约为3.89~4.88 μm。分析检测氧化铁皮结构,由内到外分别为靠近基体的FeO和外层的Fe3O4组成,其中Fe3O4占比较大,约为98%;FeO占比较小,约为2%。工艺优化后盘条氧化铁皮断面微观形貌如图 5(b)和图 6(b)所示。通过观察发现,工艺优化后的氧化铁皮和基体之间的界面较原始工艺平整。氧化铁皮层厚度约为5.34~6.11 μm。检测出氧化铁皮结构相同,只是靠近基体侧少量的FeO和外侧Fe3O4的比例不同,Fe3O4占比约为94%,与原工艺相比下降了4%;FeO占比约为6%,与原工艺相比提高4%。对原始及优化后氧化铁皮厚度及各相比例进行统计, 可发现优化后工艺氧化铁皮厚度显著增加,Fe3O4含量减少,如表 3所列。因此,适当提高加热炉均热段温度可有效改善铸坯及盘条氧化铁皮与基体之间的界面平直度, 有利于钢坯除鳞,减少表面氧化铁皮的残留。

|

| 图 5 不同工艺下的盘条表面形貌(高倍) |

|

| 图 6 不同工艺下的盘条表面形貌(图 5放大10倍) |

|

|

表 3 优化工艺前后氧化铁皮厚度及各相组成 |

经上述工艺优化后,产品质量有明显改善,满足其后续加工要求:已消除盘条表面存在的结疤、凹坑等缺陷,盘条表面质量大幅提升;同时,产品加工性能得到改善,经试验,盘条拉拔至1.0 mm以下无断丝;在镀铜过程中镀层厚度均匀,再无脱落现象发生。

4 结论本文研究了耐候焊丝钢坯除鳞工艺的影响因素,通过分析得到影响钢坯除鳞的关键因素是耐候焊丝含硅、镍、铬等合金元素,在加热过程中形成高熔点氧化物,同时高压水装置存在一定缺陷,导致钢坯除鳞不干净。将理论研究与生产实践相结合,优化生产工艺制度,改善钢坯除鳞效果。主要结论如下:

1)调整加热炉工艺参数,将均热段温度由1 100 ℃调整到1 180 ℃后,改变Fe2SiO4化合物形态,降低了Fe2SiO4对基体的黏结性能。同时氧化铁皮结构中FeO的占比提高4%,厚度由原工艺条件下的3.89~4.88 μm增加到5.34~6.11 μm。适当提高均热段温度后, 表面氧化铁皮的残留减少,有效地改善了钢坯的除鳞效果。

2)增加辅助除鳞装置,通过钢丝刷有效去除钢坯表面的氧化铁皮,使除鳞工艺进一步得到保障,减少风管吹扫,可有效节约能源。

3)工艺优化后耐候焊丝钢T55-G盘条产品拉拔至1.0 mm以下无断丝,镀铜后无脱落现象,质量满足用户的使用要求,耐候焊丝盘条产品得到用户的认可。

| [1] |

牟文广, 缪凯, 黄治军, 等. 高性能耐候焊丝WER70-NH的应用研究[J]. 武钢技术, 2009, 47(6): 18-20. DOI:10.3969/j.issn.1008-4371.2009.06.006 |

| [2] |

屈朝霞, 李自刚. 高强度铁道车辆用钢的焊接研究[J]. 钢铁, 2005, 40(5): 65-68. DOI:10.3321/j.issn:0449-749X.2005.05.017 |

| [3] |

卢立华, 潘鑫. 耐候焊丝钢盘条ER55-G的开发[J]. 现代冶金, 2014, 42(6): 18-21. |

| [4] |

赵宗波. 现代热轧带钢除鳞技术[J]. 轧钢, 1992, 9(4): 45-50. |

| [5] |

韩清刚. 热轧带钢粗轧高压水除鳞系统数值计算[J]. 轧钢, 2010, 27(2): 40-43. DOI:10.3969/j.issn.1003-9996.2010.02.011 |

| [6] |

魏亚彬, 屈明友, 郭艳花. 高压水除鳞技术在邯钢CSP生产线上的应用[J]. 轧钢, 2008, 25(1): 59-61. DOI:10.3969/j.issn.1003-9996.2008.01.018 |

| [7] |

陈宇杰, 程广萍. 炉生氧化铁皮研究[J]. 科技创新与应用, 2013(7): 13. |

| [8] |

丁波, 丁美良, 关建辉, 等. 连铸坯表面氧化铁皮除不尽原因及对策[J]. 钢铁, 2013, 48(6): 50-53. |

| [9] |

陆关福, 顾建忠, 吴光亚. 少量Ni, Cr元素对低碳钢氧化铁皮粘附性的影响[J]. 金属学报, 1985, 21(5): 31-36. |

| [10] |

汪宏兵. 加热炉炉生氧化铁皮难去除的成因及对策[J]. 涟钢科技与管理, 2017(2): 27-28. |

| [11] |

魏天斌. 热轧氧化铁皮的成因及去除方法[J]. 钢铁研究, 2003, 31(4): 54-58. |

| [12] |

李帅军, 刘大为, 邓建新, 等. 一种可变截面的钢坯辅助除鳞装置: CN213728591U[P]. 2021-07-20.

|

| [13] |

吕建勋, 蒋艳菊, 邓国光, 等. 焊接用热轧盘条表面氧化铁皮结构优化[J]. 鞍钢技术, 2016(6): 57-60. |

| [14] |

余伟, 王俊, 刘涛. 热轧钢材氧化及表面质量控制技术的发展及应用[J]. 轧钢, 2017, 34(3): 1-6. |

| [15] |

李成刚, 单文超, 刘怡私, 等. 基于热轧全流程氧化铁皮控制的耐蚀性工艺[J]. 钢铁, 2021, 56(9): 129-135. |

| [16] |

刘振宇, 李志峰. 新一代热轧板带材表面氧化铁皮控制技术的现状与进展[J]. 轧钢, 2020, 37(1): 1-6. |

2022, Vol. 42

2022, Vol. 42