| 浅谈钢铁工业粉尘的治理与回收利用 |

钢铁工业是我国的支柱性产业, 主要的开发对象是黑色金属及相关非金属矿物。随着行业的快速发展, 钢铁产品产量不断提高, 生产过程产生的烟粉尘危害日渐突出。在钢铁行业中, 每生产1 t钢铁所需的原燃料中有近80%将转变成排弃物, 并且其中部分排弃物会伴随各种窑炉以烟粉尘的形式排出, 对大气环境造成较大的影响及危害。钢铁工业治理烟、粉尘的任务重, 难度大, 但从资源综合利用角度来看, 钢铁工业粉尘含有各种金属元素, 尤其是很多细微粉尘往往能做珍贵的原材料, 完全可回收利用。

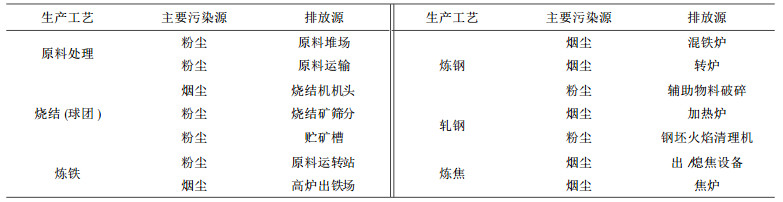

1 钢铁工业粉尘的来源钢铁工业粉尘的来源, 首先是在生产工艺过程中化学反应排放的废气中含有烟粉尘, 如炼焦、烧结、球团、炼铁、炼钢、轧钢等生产过程中产生的烟粉尘; 其次是各种燃料在窑炉中燃烧产生的废气。烟尘是在冶金和化学过程中由熔融物质挥发后生成的气态物质在冷凝后产生, 颗粒小, 一般为0.01~1 μm; 第三是原燃料的运输、装卸和加工等过程中无组织散发的粉尘, 颗粒尺寸范围为1~200 μm。表 1是部分钢铁企业烟、粉尘排放来源统计表[1]。

|

|

表 1 钢铁企业烟、粉尘排放来源统计表(部分) |

(1) 粉尘污染物排放量大, 污染面广。据全国污染源调查表明, 钢铁企业吨钢生产废气排放量约20 000 m3, 年排放总量目前在全国40个行业中居第二位, 伴随的粉尘排放量自然十分巨大。一般钢铁企业的生产设备集中、规模庞大, 在风力的作用下, 烟粉尘可以波及到产尘点2 000 m外, 导致污染范围大、污染面广。

(2) 粉尘污染物的类型复杂, 特性不一。钢铁产品种类繁多、工艺复杂, 粉尘的种类特性也各有差异[1]。如, 烧结机产生的烟尘浓度为500~6 000 mg/m3、真密度为3.47 g/cm3、温度约150 ℃左右、比电阻为1010~1013 Ω·cm。吹氧转炉产生的烟尘浓度为100~120 mg/m3、真密度为5.0 g/cm3、温度在1 600 ℃左右、比电阻在5×109 Ω·cm左右。因此, 面对复杂的粉尘特性, 必然对治理的除尘设备提出更高的要求。

(3) 粉尘污染物的颗粒细小, 吸附力强。钢铁企业的粉尘为细小微粒, 烧结厂产生的粉尘30%~40%小于10 μm; 炼钢厂电炉烟尘82%小于10 μm。细小烟粉尘比表面积大, 吸附力强, 在空气中长时间飘浮将会吸附各种有害物质带入人的肺部, 沉积于肺泡中, 促成急性或慢性病的发生, 对人体健康造成严重威胁。

(4) 粉尘污染物阵发性强, 无组织排放多。在钢铁企业中, 高炉、转炉、电炉等冶炼过程中产生的烟气具有阵发性, 排放波动很大; 而烟气净化系统容易产生无组织扩散的二次烟气, 虽然其比例相对较小, 但其尘粒细、分散度高的特点对环境的污染很大。

(5)粉尘污染物成分丰富, 可综合利用。粉尘中一般含有多种金属元素, 冶炼对象不同、生产工序和粉尘所含成分也不相同, 可作为资源加以综合利用。表 2是钢铁工业不同工序粉尘的成分列表[2]。

|

|

表 2 钢铁工业不同工序粉尘的成分, % |

如表 2可知, 各工序粉尘中含有铁、硅、铝、镁等元素, 其中铁含量平均在40%~50%, 硅铁合金烟尘中硅含量达79%, 通过回收利用, 既可减少污染, 又可提高资源利用率。

3 粉尘污染的治理技术钢铁工业粉尘污染防治必须坚持综合治理原则[3], 控制物料和能源的消耗、采用新的工艺和先进设备、积极推行综合利用, 而依据粉尘性质和气体参数采用先进合理的除尘技术及设备则是粉尘污染终端治理的重要技术手段。

对于粒径100 μm以上的粉尘, 由于重力作用会很快降落不作为除尘对象; 10 μm以上的粉尘比较容易分离除尘; 0.01~10 μm的粉尘, 特别是1 μm以下的粉尘分离比较困难。目前对于粉尘治理常用的除尘技术有机械除尘、袋式除尘、静电除尘和湿式除尘等。下面主要对袋式除尘、静电除尘的设备原理、功效进行介绍。

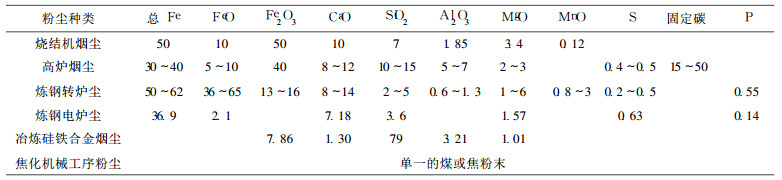

(1) 袋式除尘器:它的过滤机理是利用重力、筛滤、惯性碰撞、吸附效应和扩散与静电吸引等各种力的综合效应。如图 1所示[4]。当含尘气流经过滤布时, 比滤布空隙大的粉尘被滤布挡住; 比滤布空隙小的微粒, 由于和滤布发生碰撞或被滤布纤维吸附, 而停留在滤布的表面和空隙中。它常用的滤料材质有棉、毛、涤纶、维尼纶、聚丙烯和玻璃纤维等等, 可根据气体和粉尘性质的不同来选择。

|

| 图 1 袋式除尘器除尘机制 |

袋式除尘器的优点是除尘效率高, 对捕集粒径大于0.3 μm以上的细微粉尘可达99%, 性能稳定、使用灵活、维护方便、收集的粉尘易回收、初期的投资比较少; 缺点是滤料承受温度能力有限, 处理含水率高烟气会导致滤袋黏结、堵塞滤料。

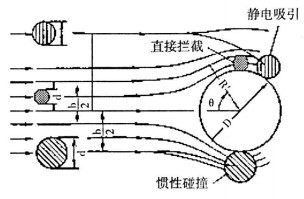

(2) 静电除尘器:工作原理是利用高压电场的作用, 使粉尘经过气体电离、粉尘荷电、荷电粉尘捕集和集尘清灰4个阶段后, 分离粉尘和气体的一种除尘设备。原理如图 2所示[4]。它依据收尘极和放电极的不同配置, 分为单区电除尘器和双区电除尘器。

|

| 图 2 电除尘器基本原理 |

静电除尘器的主要优点是除尘效率高, 对于粒径小于0.1 μm的粉尘、温度高达300 ℃~400 ℃的烟气, 除尘效率可达99%以上; 并且压力损失小、运行费用低、适宜净化大风量烟气。但静电除尘器在电场风速偏高时易产生二次扬尘污染; 对粉尘比电阻有一定要求, 当高于1011Ω·cm时易产生反电晕而降低除尘效率; 对粉尘浓度也有一定的适应范围, 超过60 g/m3时除尘效率将有所下降; 而对于使用者最大的考虑是, 电除尘器初期一次性投资大。

总之, 对粉尘治理有针对性较好的设备是袋式除尘器和静电除尘器, 但从发展趋势来看, 静电除尘器受尘粒特性的要求、运行管理复杂、投资偏高等影响, 受到一定的限制, 而袋式除尘器由于具有除尘效率高、性能稳定、维护方便、投资较少等优点, 成为实际应用最广泛的除尘设备。

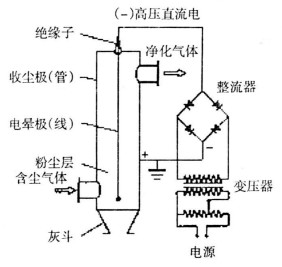

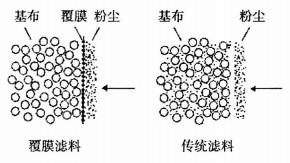

4 薄膜复合滤料在微细粉尘治理中的应用滤料是袋式除尘器的关键部分, 其在除尘器中除了起过滤作用外, 主要起支承作用, 滤料表面聚积的粉尘层能够提高除尘效率; 但与此同时, 聚积的粉尘层也会增加袋式除尘器的阻力, 从而需要增加过滤面积使结构庞大, 需频繁清灰增加能耗, 造成滤袋使用寿命短的连锁反应。目前棉、涤纶、聚丙烯、玻纤等传统滤料的性能难以适应生产工艺发展的要求。薄膜复合滤料则是一种新的性能优化的滤料, 主要是利用微孔薄膜的筛滤原理, 在传统滤料表面覆上一层聚四氟乙烯薄膜, 把传统滤料通过聚积粉尘层而提高过滤效率的所谓深层过滤机理转变成表面过滤。如图 3所示[5]。

|

| 图 3 薄膜复合滤料和传统滤料过滤烟气示意 |

聚四氟乙烯薄膜为立体网状、交叉微孔结构(0.1~0.5 μm微孔孔径)、无直通孔, 薄膜层还可制成0.05~50 μm微孔孔径薄膜, 由于化学性能稳定、表面光滑、摩擦系数低、疏水透气性强、耐高低温、不易老化等优越特性, 使烟气在过滤时, 粉尘很难通过薄膜复合滤料表层进入到滤料内部, 有效地防止了滤袋的板结和堵塞。

薄膜复合滤料的优点如下:

(1) 除尘效率高。由于复合薄膜具有独特的交叉微孔特性, 对超细粉尘有良好的过滤性能, 过滤效率达99.99%, 实现近于零排放, 环境效益十分明显。

(2) 阻力明显降低。由于薄膜表面极光滑, 粉尘层剥离效果好, 即使超细潮湿粉尘也不易粘附, 因此降低了阻力, 延长清灰周期, 节省能源的消耗。

(3) 入口浓度越大除尘效率越高。这一点虽然与普通滤料规律相同, 但表现更为明显, 对处理高尝试含尘气体具有重要的工业实用意义。

(4) 过风速度快。在过滤风速小于0.5 m/min时, 对除尘效率的影响薄膜复合滤料和普通滤料基本相当, 而随着过滤风速不断提高, 普通滤料除尘效率变化明显, 薄膜复合滤料的除尘效率变化很小。

(5) 适用范围广泛。复合薄膜可与各种不同基布复合, 具有耐酸碱、耐高温、耐潮湿、粉尘易剥离的性能, 适用各种粉尘的治理及烟气净化。

5 钢铁工业粉尘的回收利用钢铁工业粉尘虽然对环境造成严重污染, 应有针对性地加以综合利用, 变废为宝, 成为可利用的再生资源。

(1) 钢铁冶炼产生的含铁烟尘。在钢铁生产的烧结、球团、炼铁、炼钢等工艺环节都有烟粉尘产生, 其含铁量都高达40%~50%, 因此又统称为含铁烟尘。据统计[2], 在烧结、高炉、转炉、电炉各工序中含铁烟尘的产生量分别为20~40 kg/t烧结矿, 10~20 kg/t铁, 7~15 kg/t钢, 10~20 kg/t钢, 就像是一座源源不断的铁矿。

含铁烟尘的主要回收利用手段[6]是通过不同的原料配比, 重新生产成不同特性的含铁原料可以返回到烧结工序, 也可以返回转炉作造渣剂冷却剂, 即解决污染问题, 又节约资源和能源。

(2) 锰铁冶炼高炉产生的瓦斯灰。锰铁冶炼高炉产生的高炉烟气经重力除尘、旋风除尘、文氏管、洗涤塔水洗以及电除尘五级净化过程后, 其重力除尘和旋风除尘器收集的干灰称瓦斯灰。它可以代替部分水渣与石灰配制成灰渣砖, 其生产工艺简单不需要焙烧, 自然养护不需要蒸汽, 且灰渣砖的成品率高、抗冻性能好。

(3) 硅铁合金冶炼产生的冷凝硅粉[2]。75%硅铁冷凝硅粉SiO2平均含量达79%。其具有火山灰性能, 掺入混凝土中能降低沙浆水灰比; 用于水玻璃的生产可以简化工艺、提高产品质量; 可代替炭黑掺入橡胶的生产, 使产品具有较大的相对延长性, 较好的抗裂耐磨性, 同时提高绝缘性、降低吸水率; 其配入15%的石灰石粉和5%的水玻璃, 经搅拌加热压成10 mm左右的小块, 常温放置40 h, 再将块料按10%配入硅铁生产的原料中, 所生产的硅铁合金质量更为理想。总之, 冷凝硅粉的综合利用途径相当广泛, 可以根据具体情况选择利用。

(4) 焦化机械工序产生的粉尘。炼焦煤与焦炭在输送、破碎、筛分过程中发生的扬尘, 分别以干式布袋或水幕捕集系统予以收集, 煤尘可以返回原料煤, 也作燃料煤; 焦尘可归入焦粉一起给烧结工序作燃料。

6 结论(1) 钢铁工业粉尘排放量大、涉及面广、危害人体健康, 应本着综合治理原则, 采取节约资源和能源、改革工艺、综合利用等措施发展循环经济, 提高环境质量。

(2) 钢铁工业粉尘种类复杂、颗粒细小、危害性大, 但同时具有极大的回收利用价值。

(3) 薄膜复合滤料对尘粒的捕集具有传统滤料无法比拟的优越性, 是具有发展前景的节能型环保产品。

(4) 粉尘的回收利用途径众多, 应根据生产工艺条件、粉尘性质、回收利用的价值等因素综合考虑。

| [1] |

国家环境保护总局. 钢铁工业废气治理[M]. 北京: 中国环境科学出版社, 1992.

|

| [2] |

国家环境保护总局. 钢铁工业固体废物治理[M]. 北京: 中国环境科学出版社, 1992.

|

| [3] |

费学宁. 大气污染防治技术及工程应用[M]. 北京: 机械工业出版社, 2003.

|

| [4] |

余云进. 除尘技术问答[M]. 北京: 化学工业出版社, 2006.

|

| [5] |

严长勇. 常规滤料与覆膜滤料的性能测试与对比[J]. 中国环保产业, 2005, 88(10): 15-17. |

| [6] |

吴忠标. 实用环境工程手册大气污染控制工程[M]. 北京: 化学工业出版社, 2001.

|

2007, Vol. 27

2007, Vol. 27