| 冷轧钢带65Mn全氢罩式炉球化退火工艺研究及应用 |

2. .江西理工大学材料冶金化学学部,江西 赣州 341000

2. Faculty of Materials Metallurgy and Chemistry, Jiangxi University of Science and Technology, Ganzhou 341000, Jiangxi, China

冷轧钢带65Mn可用于制作刀具、量具、锯片、精密五金工具、笔尖、针等,其厚度规格越薄,市场需求越好。但由于碳含量高,在冷轧过程中加工硬化明显,使得变形抗力增加,继续冷轧加工困难。为保证冷轧压延顺畅,需要进行球化退火,消除加工硬化, 同时也为后续淬火做组织准备。

许多学者对冷轧钢带进行了研究,梁锡辉、甘贵平等介绍了有关冷轧板带厂的罩式退火炉的工艺优化与改进,其研究的主要对象是低碳冷轧钢带的再结晶退火[1-2]。李红斌等研究的球化退火工艺对冷轧中碳钢组织与力学性能的影响和安久红研究的冷轧退火工艺对中碳钢组织性能的影响等,探讨了不同退火参数对碳化物球化的影响[3-4],但均为实验室进行的模拟球化退火,与钢卷在全氢罩式退火炉内的实际退火生产有较大差异。工业生产常用的球化退火方式有多种,如亚温球化退火、普通球化退火、等温球化退火、周期球化退火等,而武磊等研究了钢卷在全氢罩式炉内温度场分布情况,结果均表明在加热和冷却阶段,各垛钢卷热点与冷点位置存在较大温度差,难于选择球化退火工艺[5-7]。本文主要结合新余新钢优特钢带有限公司的全氢罩式退火炉机组,进行冷轧钢带65Mn全氢罩式炉球化退火工艺研究,制定出符合全氢罩式炉生产实际的球化退火工艺,提高球化退火质量,同时也为其他钢种、退火炉型的球化退火工艺制定提供参考。

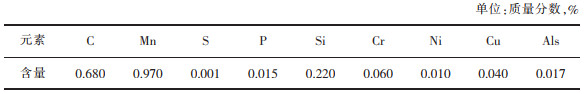

1 试验材料与方法试验材料选取65Mn热轧中间坯及其经热轧-冷轧后的65Mn钢卷。试验钢的化学成分如表 1所列。

|

|

表 1 试验钢65Mn的化学成分 |

在65Mn热轧中间坯上取ϕ10 mm×71 mm的CCT试样,利用Gleeble-3800热模拟试验机,按照《钢的临界点测定方法(膨胀法)》(YB/T 5127—2018), 以10 ℃/s的加热速率加热到1 150 ℃,测定65Mn相变临界点Ac1,为退火温度的选定提供参考。

取表 1成分轧制成厚度为1.4 mm的65Mn冷轧钢带试样,将试样加工成尺寸为80 mm×400 mm(横×纵)若干块,利用箱式可控气氛退火炉进行冷轧钢带65Mn模拟球化退火工艺试验。试验均采用相同的升/降温方式,第一组试样分别在680、700、720 ℃的温度下保温12 h;第二组试样在720 ℃温度下分别保温8、12、16、20 h。将以上退火态与冷轧态的试样进行拉伸、金相检验,拉伸试样经数控双端面开肩铣床铣切后,在微机控制电液伺服万能试验机上进行试验;金相试样再次加工成20 mm×20 mm后,经镶嵌、磨制、抛光及4%硝酸酒精溶液腐蚀后,使用DMIRM显微镜组织分析与拍照;球化组织参照GB/T 1299—2014中非合金工具钢珠光体组织标准评级图进行评级。通过以温度、时间为变量,得出不同保温温度下冷轧试样的球化效果和一定退火温度下所需保温时间。

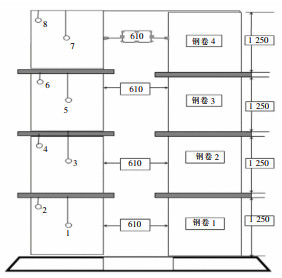

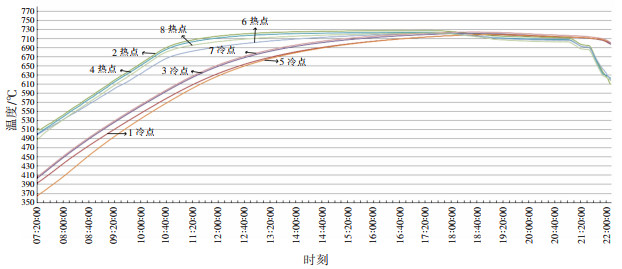

选取冷轧钢卷进行插片试验,利用8根型号为WRNK-191的热电偶,热电偶在钢卷中及炉内的布置如图 1、图 2所示。测定全氢罩式退火炉内钢卷的升、降温情况以及各垛位钢卷冷、热点温度情况。

|

| 图 1 插片热电偶位置示意 |

|

| 图 2 插片后的钢卷堆垛 |

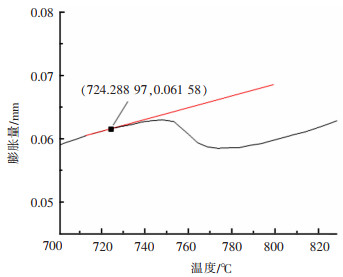

在室温平衡状态下65Mn钢的组织为珠光体+铁素体,由于珠光体与奥氏体的比容和膨胀系数不同,当加热发生相变时,二者相变引起的体积效应叠加在膨胀曲线上,破坏了膨胀量与温度间的线性关系,从而在曲线上出现了拐点。采用热膨胀法测定升温速率为10 ℃/s下的65Mn钢膨胀曲线,如图 3所示。

|

| 图 3 升温速率为10 ℃/s时65Mn钢的膨胀曲线 |

由图 3可知,采用切线法得出了65Mn钢相变开始温度(Ac1)为724.3 ℃。

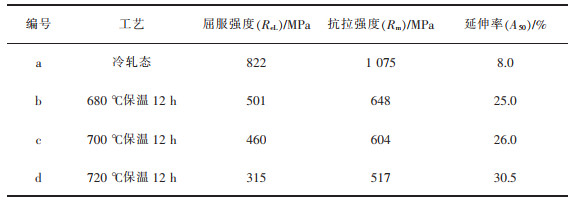

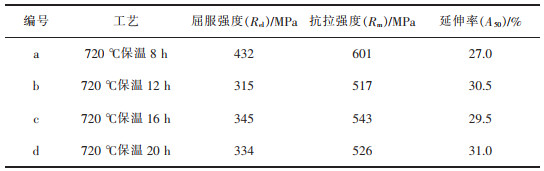

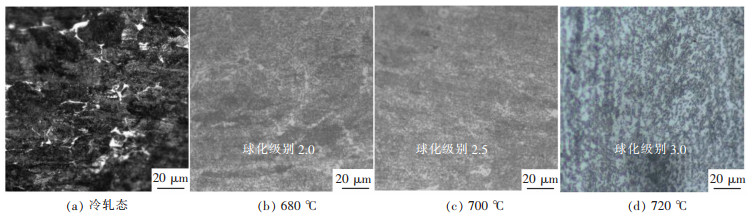

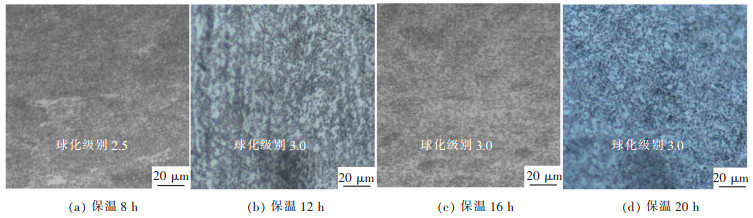

2.2 模拟球化退火65Mn钢冷轧态和不同温度下保温12 h、相同温度下不同保温时间的试验结果见图 4、表 2和图 5、表 3。

|

| 图 4 冷轧态与不同温度下保温12 h的65Mn钢金相组织 |

|

|

表 2 冷轧态与不同温度下保温12 h退火的65Mn钢力学性能 |

|

| 图 5 720 ℃不同保温时间下退火的65Mn冷轧态退火后金相组织图片 |

|

|

表 3 720 ℃温度不同保温时间下退火的65Mn力学性能检验结果 |

由图 4与表 2可知,经过不同退火温度球化退火后,冷轧态65Mn钢试样的屈服强度和抗拉强度较之前大大降低,延伸率有较大提高;当退火温度为680 ℃时, 组织为点、粒状珠光体,球化评级为2.0级;当退火温度为700 ℃时, 组织为点、粒状珠光体,球化评级为2.5级;退火温度提高至720 ℃,组织以粒、点状珠光体为主,球化评级为3.0级;从力学性能对比来看,720 ℃退火时的抗拉强度最低、延伸率最大,700 ℃次之。因此,在相同保温时间条件下,退火温度越高,球化速率越快,球化效果越好。

由图 5和表 3可知,冷轧态65Mn钢试样在720 ℃分别保温8、12、18、26 h,组织均以粒、点状珠光体为主,球化评级均在2.5~3.0级。从力学性能结果对比看,保温8 h的抗拉强度稍高,延伸率稍低。在720 ℃保温8 h,大片状珠光体基本消失,保温12 h后片状珠光体基本球化。同时,球化趋于稳定后,随着保温时间的延长,其球化效果影响也较小。

2.3 插片试验结果插片试验堆垛的4个钢卷热点与冷点实际温度变化曲线如图 6所示。

|

| 图 6 全氢罩式退火炉插片试验结果 |

由图 6可知,在加热过程中,所有钢卷热点温度均要高于冷点温度,其中第2点温度最高,第5点最低;到保温阶段时,冷点温度逐渐与热点温度接近;随后的冷却阶段,冷点温度高于热点温度, 同时罩式炉内钢卷外圈与卷芯的加热速率、冷却速率不一致。因此,为了使罩式炉内垛位上所有65Mn钢卷整体球化效果良好,则需第5点即最低冷点温度达到球化退火温度,并保温足够时间。

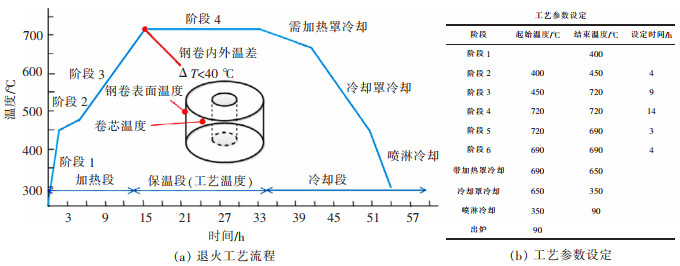

3 球化退火工艺制定亚温球化退火是将钢卷加热到Ac1稍低的温度长时间保温,片状珠光体转变为颗粒状的珠光体。这是由于片状珠光体具有较高的表面能,转变为粒状珠光体后系统的表面能会降低,是一个自发的过程。普通球化退火、等温球化退火、周期球化退火等退火工艺,加热温度均在Ac1以上,利用渗碳体部分溶解,但是并未完全溶解,弥散分布在奥氏体基体上,造成奥氏体的成分极不均匀。其球化退火的关键在于使奥氏体中保留大量未溶的碳化物质点,并造成奥氏体中碳浓度分布的不均匀性[8-10]。根据以上球化退火工艺原理,结合罩式炉在插片试验中加热和冷却阶段,各垛钢卷内外存在较大温度差、冷却速率不一致等,可得出最适合罩式炉球化退火的工艺是亚温球化退火。

冷轧钢带65Mn全氢罩式炉亚温球化退火工艺参数包括退火温度、保温时间、加热速度、冷却制度、出炉温度、保护气体吹扫制度[11-12]等,其中影响球化质量的关键因素是退火温度、保温时间以及加热速度。

65Mn钢测定的相变点Ac1温度为724.3 ℃,同时考虑全氢罩式炉测温热电偶的控温波动,65Mn冷轧钢带球化退火温度选用720 ℃。加热速度直接决定了钢卷进入保温段后,钢卷表面温度(热点)与卷芯温度(冷点)的温差。由于65Mn钢带经过冷轧轧制,内部自由能较高[13-15],在(Ac1-40)℃下仍有一定的球化效果。因而,加热段可采取较快速度升温,进入保温段时,表面与卷心温差控制在40 ℃以内,同时冷却至(Ac1-30)℃时进行短时间保温,以利于冷点位置组织球化,达到钢卷最低球化时间要求,同时又能使钢卷内外组织球化均匀。制定的65Mn冷轧钢带全氢罩式炉球化退火工艺如图 7所示。

|

| 图 7 冷轧钢带65Mn球化退火工艺 |

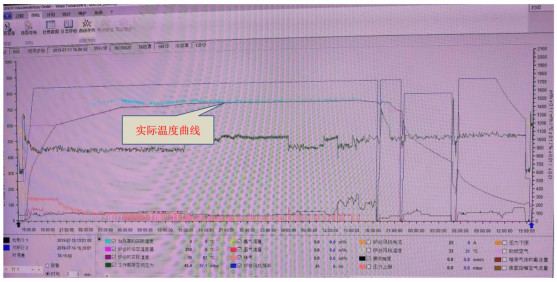

选取4卷规格为1.4 mm×1 200 mm(厚度×宽度)的冷轧钢带65Mn,组垛进行全氢罩式退火生产,球化退火工艺按图 7所示设定。跟踪退火生产过程正常,工艺程序运行稳定,实际球化退火后工艺曲线见图 8。

|

| 图 8 实际退火工艺曲线 |

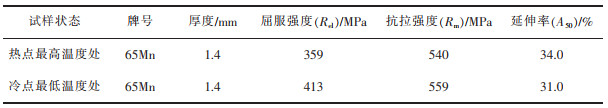

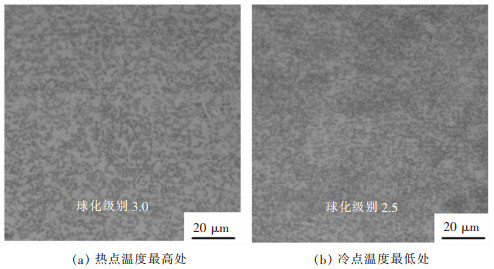

退火后对炉内热点温度最高点与冷点温度最低点处的65Mn钢卷取样,进行金相、力学性能分析,结果见图 9和表 4。

|

| 图 9 65Mn退火后金相检验结果 |

|

|

表 4 65Mn退火后力学性能检验结果 |

由表 4力学性能和图 9金相组织检测结果可知,退火后钢卷抗拉强度均低于560 MPa,延伸率在30.0%以上,带钢退火后强度低、塑性好;金相组织以粒点状珠光体为主,球化级别在2.5~3.0级,球化效果良好。因此,采用此工艺对冷轧钢带65Mn进行球化退火生产,得到组织性能优良的退火钢卷,完全满足产品的技术要求。

5 结论1)通过球化退火机理及结合罩式退火炉的传热特点等可得出,冷轧钢带65Mn罩式炉球化退火宜采用亚温球化退火工艺。

2)通过冷轧钢带65Mn全氢罩式炉球化退火工艺研究,得出了影响球化退火质量的退火温度、保温时间、加热速度等关键工艺参数,制定了冷轧钢带65Mn全氢罩式炉球化退火工艺。

3)生产实践证明:冷轧钢带65Mn经优特钢带公司全氢罩式炉球化退火后,钢卷抗拉强度均低于560 MPa,延伸率均在30.0%以上,强度低、塑性好;球化级别在2.5~3.0级,球化效果良好,完全满足产品的技术要求。

| [1] |

梁锡辉, 陈海. BAF/BH205-550罩式退火炉生产工艺的优化[J]. 柳钢科技, 2014(6): 36-38. |

| [2] |

甘贵平, 庞靖宇, 杨跃标, 等. 罩式退火温度对高强IF钢组织及性能的影响[J]. 中国冶金, 2019, 29(12): 40-44. |

| [3] |

李红斌, 徐树成, 冯运莉, 等. 退火工艺对冷轧中碳钢组织与力学性能的影响[J]. 钢铁, 2016, 51(11): 61-67. |

| [4] |

安久红, 李小林, 周慧春. 冷轧退火工艺对中碳钢组织性能的影响[J]. 河北冶金, 2019(6): 26-28. |

| [5] |

武磊. 钢卷全氢罩式退火三维温度场和应力场模拟[J]. 特钢技术, 2020, 26(3): 6-9. |

| [6] |

方顺利. 全氢罩式炉退火工艺设备的仿真与优化[D]. 武汉: 华中科技大学, 2012.

|

| [7] |

刘需, 张鹏, 李杰义, 等. 基于有限单元法的罩式退火炉内钢卷温度场分析[J]. 河北冶金, 2020(4): 39-43. |

| [8] |

叶宏, 沟引宁, 张春艳. 金属材料与热处理[M]. 北京: 化学工业出版社, 2009.

|

| [9] |

章为夷. 等温球化处理过程中球状碳化物的Ostwald长大现象[J]. 材料科学与工艺, 1993, 1(4): 44-48. |

| [10] |

刘建华, 呼文来. 等温球化处理过程中热变形白口铸铁中碳化物的ostwald长大现象[J]. 河北冶金, 2000(2): 22-24. |

| [11] |

苏大林. 通钢全氢罩式退火炉过程控制研究与应用[D]. 沈阳: 东北大学, 2014.

|

| [12] |

邱木生. SCM43S冷镦钢亚温球化退火工艺研究[D]. 沈阳: 东北大学, 2014.

|

| [13] |

杨臣, 柳永宁, 孙俊杰, 等. 60Si2Mn冷拔珠光体钢丝快速球化退火工艺[J]. 金属热处理, 2021, 46(3): 24-27. |

| [14] |

贺萌, 鲍思前, 赵刚, 等. 退火对冷拔高碳钢丝组织及性能的影响[J]. 金属热处理, 2020, 45(11): 144-147. |

| [15] |

董瑞琪, 欧阳雅娜, 宫明江, 等. 大变形65Mn弹簧钢退火后的组织及性能研究[J]. 天津冶金, 2015(5): 42-43. |

2021, Vol. 41

2021, Vol. 41