| 铁合金生产工艺 |

铁合金是指一种或一种以上的金属或非金属元素与铁组成的合金, 硅铁即是硅与铁的合金。硅铁是炼钢和铸造的重要原料, 它能改善钢和铸件的物理化学性能和机械性能, 提高钢和铸件的质量。

1810年伯齐厄斯第一个制取了硅铁。在试验中他把铁屑、石英和松木炭黑放在缎工炉中冶炼, 得到含硅2.2%~9.3%的低品位硅铁。

1875只年普尔宰尔成功地在高炉中制得含硅1。10%~18%的硅铁。

1899年迪夏尔莫等在美国霍尔库姆罗克厂一的电炉(矿热炉)中第一个制得了电炉硅铁, 含硅25%~50%纬。

大约在1903年, 卡达尔按迪夏尔莫法在电炉中制得含硅75%的硅铁, 此法一直延续至今。现在不仅能生产出各种含硅量的硅铁, 而且所含杂质较低, 能满足工业发展的需要。

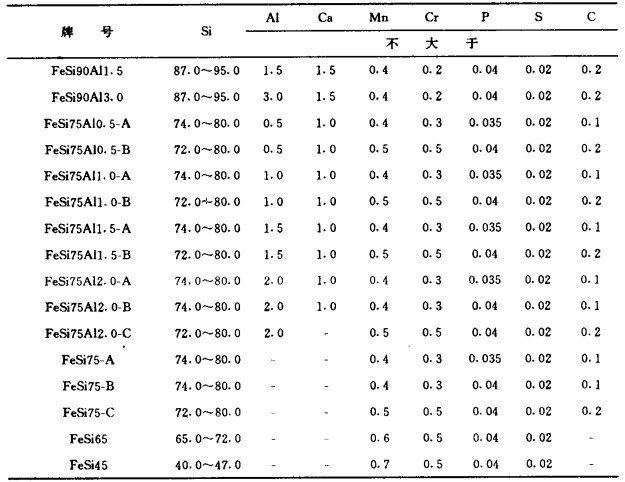

2 硅铁牌号及用途 2.1 硅铁牌号表 1所列为我国标准规定的硅铁牌号及化学成分。为节约能源、降低生产成本, 国外也生产一些低硅硅铁和其他牌号的硅铁, 如含硅10%~30%的硅铁。在我国的规划中也要求生产含硅45%和65%的硅铁品种。

|

|

表 1 硅铁牌号及化学成分(GB2272-87), % |

(1) 在炼钢工业中作脱氧剂和合金剂。为了获得化学成份合格的钢和保证钢的质量, 在炼钢的最后阶段必须进行脱氧。硅和氧之间的化学亲和力很大, 因而硅铁是炼钢工业中不可缺少的脱氧剂。在钢中添加一定数量的硅, 能显著提高钢的强度、硬度和弹性, 因而在冶炼结构钢、工具钢、弹簧钢等钢种时, 必须添加一定数量的硅铁作合金剂使用。硅还具有比电阻较大、导热性较差和导磁性较强的特点, 因而在冶炼硅钢时, 硅铁也是不可缺少的合金剂。

此外利用硅铁粉在高温下燃烧放出大量热量的特点, 炼钢生产中常将硅铁粉作为浇铸钢锭时的发热剂使用, 以提高钢锭质量和钢水收得率。

(2) 在铸造工业中作铸铁孕育剂和球化剂。铸铁是现代工业的一种重要金属材料。它比钢便宜, 容易熔化冶炼, 具有优良的铸造性能和比钢好得多的抗震性能。在铸铁中加入一定量的硅能阻止铁中碳化物的形成, 促进石墨析出和球化, 因而在铸铁生产中, 硅铁是一种重要的孕育剂和球化剂。

(3) 在铁合金生产中作还原剂。硅与氧之间的化学亲和力很大, 且高硅硅铁的含碳量很低。因此, 高硅硅铁(或硅质合金)是铁合金工业中生产低碳铁合金时常用的还原剂。

(4) 其他方面的用途。经磨细或雾化处理的硅铁粉, 在选矿工业中可作为悬浮剂, 在焊条制造业中可作为焊条的涂料成分。高硅硅铁在化学工业中可用于制造硅酮等产品。

在使用硅铁的各行各业中, 炼钢工业、铸造工业和铁合金工业是硅铁的最大用户, 其消耗的硅铁占硅铁总量的如%以上。在各种牌号的硅铁中, 目前应用最广的是75%硅铁, 如在炼钢工业中, 每生产It钢大约消耗硅铁3~5kg。

3 冶炼硅铁的原料冶炼硅铁的主要原料是硅石、焦炭和钢屑。

3.1 含硅原料及其要求含硅原料一般采用SiO2含量很高的石英和石英岩(通称为硅石)。用于冶炼硅铁的硅石必须符合下列各项要求:

(1) SiO2含量大于97%。

(2) 有害杂质含量低。硅石中主要的杂质有Al2O3: , MgO, CaO, P2O5和Fe2O3。除Fe2O3外, 其他氧化物均是有害物质, 其中P2O5必须小于0.03肠, Al2O3必须小于1%, CaO和MgO之和也应小于l%。

(3) 有良好的抗爆性。

(4) 有一定的粒度。硅石的粒度根据电炉容量、工作电压、硅石和所用还原剂的性质以琴操作水平确定, 一般大型电炉的硅石入沪粒度为40~120mm, 小型电炉为25~80 mm。

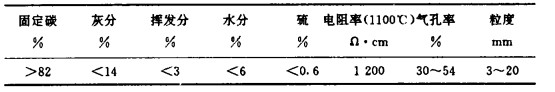

3.2 碳质还原剂及其要求铁合金生产中, 用得最多、最广且价格最便宜的还原剂是碳质还原剂。硅铁生产所用的碳质还原剂主要为冶金焦, 其主要理化性能指标要求如表 2。

|

|

表 2 冶炼硅铁用冶盘焦的理化性能指标 |

此外, 对冶金焦的灰分组成也有一定要求, 具体为FeO约45%, CaO约27%, SiO2约25写, MgOl.0%, Al2O3 < 0.4%, P2O5 < 0.04%。

3.3 含铁原料及其要求电炉冶炼硅铁时, 一般采用钢屑作含铁原料, 钢屑在SiO2还原过程中有促进作用。冶炼时, 希望钢屑能较快熔化, 以便吸收硅或有效地破坏SIC。为此, 要求钢屑长度不超过100mm。为保证硅铁的化学成分和内在质量, 不允许使用合金钢钢屑、有色金属屑和生铁屑, 而只能使用碳素钢钢屑。钢屑不应夹带杂质, 生锈严重和沾有油污的钢屑不能入炉, 钢屑的含铁量应大于95%。

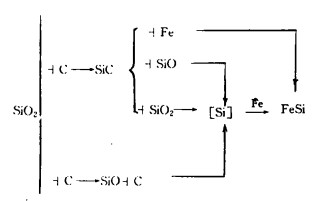

4 硅铁生产工艺流程 4.1 硅铁冶炼基本原理用碳还原二氧化硅是冶炼硅铁时的基本反应。生产上为了把氧从二氧化硅中除去, 在矿热炉内创造高温条件, 以焦炭中的碳夺取硅石(SiO)中的氧, 生成的CO气体通过料层从炉口逸出, 硅石中的硅便还原出来。

冶炼硅铁时, 炉内的反应机理可用图 1描述。

|

| 图 1 硅铁冶炼反应机理 |

在正常情况下, 矿热炉冶炼硅铁是连续不断地进行。焦炭、硅石、钢屑的混合料不断地从炉口加入炉内, 在电极电弧产生的高温条件下, 炉内的沪料不断熔化、反应, 形成液态合金铁水, 铁水积累到一定的量后便从铁口放出, 浇铸成硅铁锭。硅铁冶炼的工艺流程为: 配料(焦炭+硅石+钢屑)→加料入炉(勤加薄盖)→冶炼→定期出铁→浇铸→精整→分级入库。

5 硅铁质量控制及成本 5.1 质量控制在硅铁生产中, 除了按工艺要求进行沪前冶炼外, 还必须严格抓好原料入炉关, 以防“病从口入”; 同时要把好硅铁浇铸关。

(1) 冶炼硅铁的入炉原料必须严格按工艺要求精选, 尤其要控制焦炭中的P, Al2O3量以及硅石中的Al2O3量, 因为这些有害元素直接导致硅铁粉化。

(2) 严格控制硅铁浇铸厚度, 75%硅铁浇铸厚度控制在100mm以下, 65%硅铁控制在80mm以下。硅铁浇铸过厚, 容易引起偏析, 产生ξ相。ξ相中的杂质大多数以磷化物形态聚集于晶界。在随后的冷却过程中, 随着ξ相向FeSi2转化, 固体合金锭发生显著的体积变化, 其产生的内应力使合金锭内部产生裂纹, 此后, 空气中的水分会逐渐渗入裂纹中, 与聚集在晶界的磷化物反应, 生成有臭鸡蛋气味的PH3和AsH3气体, 使晶界遭到彻底破坏, 固体合金锭便成为粉末。

5.2 冶炼成本冶炼硅铁时, 原材料消耗及电耗是很大的。生产1t75%硅铁, 大约消耗硅石1780~ 1850kg, 焦炭890~930kg, 钢屑220~230 kg, 电极材料45~50kg, 电能8600~9000 k w.h。影响硅铁生产成本的关键因素是电耗, 由于电价不断上涨, 硅铁生产中的电费占成本的比例越来越高, 达到65%以上。因此, 硅铁生产必须走低能耗路线。

6 硅铁冶炼技术进展(1) 电炉大型化。大型电炉在经济上有很多优点: 投资费用和劳动费用省, 维护费用和检验费用低, 热效率高, 元素挥发损失少, 操作稳定, 产品质量均匀, 能较集中地处理炉气, 便干余热利用和烟气净化。

(2) 半封闭电炉。此种电炉采用矮烟罩, 能够回收炉气余热, 改善环境, 同时可以使用粗料生产, 易于进行捣炉, 生产效率高, 节电。

(3) 采用优质还原剂。冶炼硅铁用还原剂要求含固定碳高, 灰分少, 比电阻大, 反应性能好。国外冶炼75%硅铁使用的还原剂主要有冶金焦、气煤半焦、烟煤、无烟煤、木片等。用我国大同蓝炭(以大同块煤为原料, 经低温闷烧, 去除部分挥发物, 炼成的表面有蓝色光泽的土焦称为“蓝炭”)冶炼75%硅铁, 不仅电耗低, 且铁合金含铝量也明显下降。电耗低的主要原因是蓝炭比电阻大(常温12300 Ω·mm2 /m, 高温1945Ω·mm2/m), 化学反应性能好, 且高温下石墨化程度低, 能保证电极深插, 提高炉底温度, 稳定炉况, 减少炉口热损失。

(4) 采用炉外精炼法生产高纯度硅铁。为了提高硅铁质量, 国内外对于硅铁炉外精炼开展了研究工作, 取得了一些进展, 硅铁含铝量降至0.01%, 合金中的钙也在精炼中脱除。

(5) 利用电子计算机控制冶炼过程。计算机主要应用于电炉的热力控制和工艺控制, 即重点控制电气参数(电流、电压)、电极插入深度、电极压放、碳平衡以及辅助系统。使用计算机控制硅铁冶炼过程, 可降低电耗5%~12%, 提高电炉作业率25%, 提高生产率10%。

(6) 用直流电冶炼硅铁。目前有以直流电取代交流电冶炼铁合金的趋势。用直流电冶炼硅铁可降低电损失, 稳定炉况, 使硅回收率由89%提高到95%左右。

1997, Vol. 17

1997, Vol. 17