| 马钢1号高炉开炉后强化冶炼实践 |

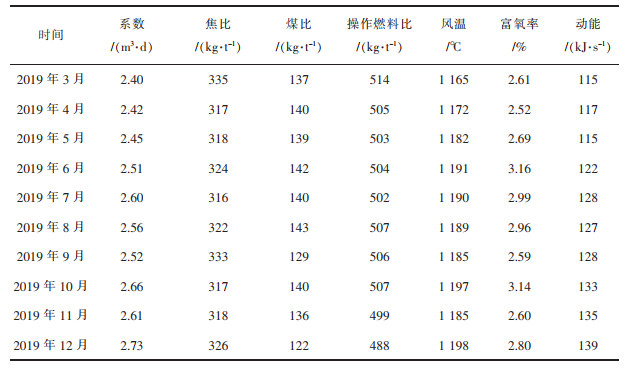

马鞍山钢铁股份有限公司(简称马钢)1号高炉有效容积2 500 m3,设有3个铁口,30个风口,采用了PW炉顶技术、全干法布袋除尘和软水密闭循环冷却系统。于2019年2月23日开炉投产,开炉3日即达产,利用系数达到2.01,创国内同类型高炉开炉最快速度。炼铁界学者和专家们对高炉强化冶炼作了很多研究[1-6],但关于2 500 m3级高炉开炉后的强化冶炼还鲜有报道。马钢1号高炉经过不断强化冶炼,各项技术指标不断创出新高(见表 1)。3月利用系数达到2.40以上,焦比335 kg/t,煤比137 kg/t。7月利用系数达到2.60,焦比316 kg/t,煤比140 kg/t。9月份后随着焦炭质量的劣化及停氧、限氮、环保限产等外部因素影响,高炉退负荷保高炉顺行。12月在大比例使用湿焦(50%)的条件下,平均利用系数为2.73,达到了行业先进水平。

|

|

表 1 2019年经济技术指标 |

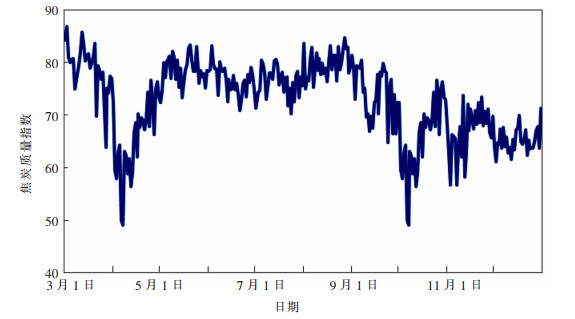

原燃料是高炉冶炼的物质基础,只有稳定的原燃料供给,才能保证高炉稳定顺行。焦炭质量对高炉炼铁生产指标的影响约占精料技术水平的一半[7]。针对9月后焦炭质量的持续劣化(见图 1),1号高炉通过稳定用料结构,控制单矿种变化量在2%以内,变化量大的分批变料;严格保证槽位,杜绝低槽位现象;严格控制筛分值(每小时筛分量),要求烧结矿筛分值控制在110以内,焦炭筛分值控制在60以内;定期进行筛网检查,杜绝堵塞筛齿;减少粉末入炉,烧结矿粒度小于5 mm的比例控制在4.5%以内,连续超标时及时预警。

|

| 图 1 焦炭质量指数趋势 |

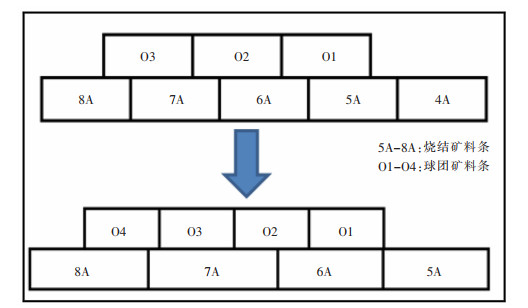

1号高炉使用的焦炭为:25%湿熄焦+75%干熄焦,矿石用料结构主要为:65%烧结矿+20%自产球团矿+15%生矿。因烧结矿产能制约,相对于国内同级别高炉,球团矿使用比例较大,槽下O4斗内球团进入高炉后,容易向中心滚落,造成炉内中心气流大幅波动,对高炉稳定顺行造成较大影响,因此,布料位置的选择至关重要。经研究,将原来排在5A后O4斗的料布于8A,7A料条表面,保证料条最后1段是5A烧结矿(见图 2),以减少球团矿向中心滚落。

|

| 图 2 料条顺序优化前后对比 |

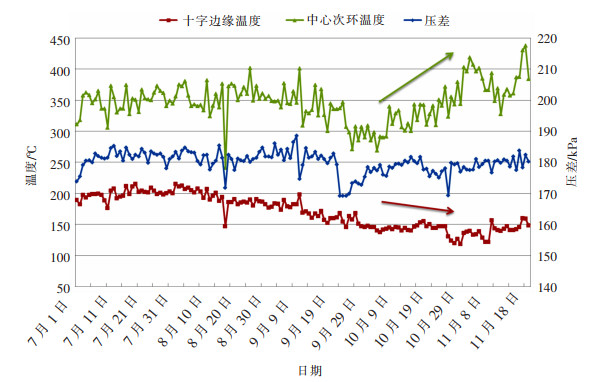

图 3为料条顺序优化后气流变化,从图 3可以看出,料条顺序优化后,矿石滚落现象减少,边缘温度下降,中心次环温度明显提高,中心气流稳定性改善。在风量增加的情况下,压差反而从185 kPa下降至180 kPa水平,为提升指标创造了良好条件。

|

| 图 3 料条顺序优化后气流变化 |

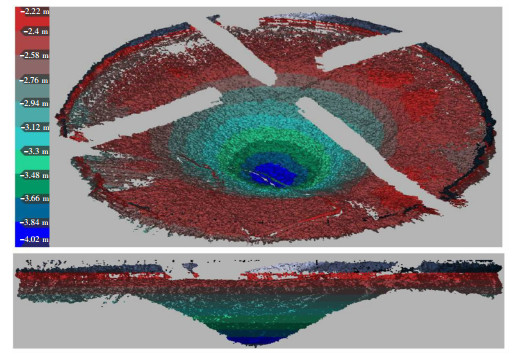

布料矩阵是高炉炼铁的核心技术之一。1号高炉相较于上代炉役,炉身高度降低,炉缸直径扩大,根据炉型特点,开炉之初即采用“平台+漏斗”布料模式,对布料矩阵进行了不断的摸索,并利用检修机会,对料面进行了测绘(见图 4)。通过对整个料面的气流分布进行分析,对布料矩阵进行了多次探索,确定了C332223O33322的基本布料矩阵。将矿石平台从9.5°收窄至8°,形成大漏斗,适当稳定边缘,保证中心气流,提升煤气利用率,为高炉炉况稳定顺行和指标不断创新提供有力支撑。

|

| 图 4 料面测绘 |

大矿批一方面增加焦窗的厚度,另一方面也减少了混合料层的界面效应,抵消大风量带来的高压差效应,使高炉阻损降低,有利于炉况的稳定[8]。1号高炉开炉前期矿批约为70 t,随着冶炼强度的提高,料速加快,顶温走低,时有中心气流受抑现象,为稳定气流,改善料柱的透气性,采用大矿批多环布料模式,按照5.5批/h的原则,逐步将矿批提高到82 t左右,最高时达84 t。

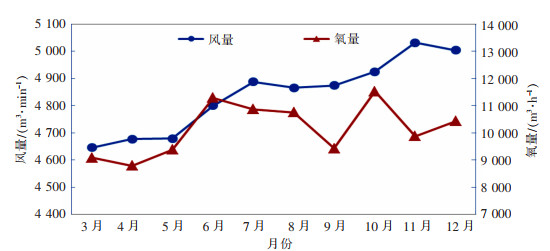

2.2 优化送风参数高炉操作理念对炼铁生产起着至关重要的作用,它决定了高炉操作者所能采取的操作手段和调剂方向[9]。从全年水平看,风量、氧量水平在逐渐提高(见图 5)。5月份开始,高炉打破固有“稳”和“守”的观念,风量从4 800 m3/min逐渐提高至5 050 m3/min,随着动能提高,高炉接受风量的能力在增加,高炉气流稳定性改善,压差反而降低(见图 6),为进一步强化提高空间。

|

| 图 5 风量、氧量变化 |

|

| 图 6 动能与风压变化 |

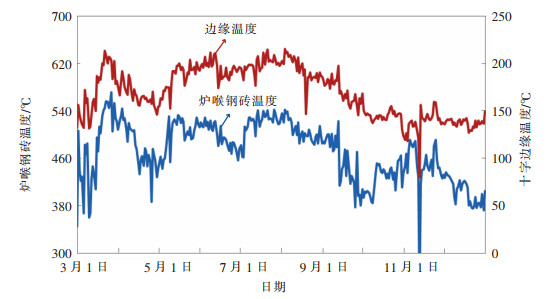

高炉稳定靠中心气流,指标靠适当的边缘气流[10]。随着上部制度的调整,边缘气流受控,9月份边缘温度逐渐下降至合理水平(见图 7)。炉型整体基本趋于稳定,合理的操作炉型基本形成(见图 8)。

|

| 图 7 炉喉与十字边缘温度变化 |

|

| 图 8 炉型雷达 |

1号高炉投产后,铁口开口前期有窜气现象,铁口喷溅问题严重,对炉内气流稳定性造成较大困扰。铁口状态维护不好,造成铁口过浅、出铁时间短、出不净渣铁、破坏炉前作业的正常,直接影响高炉生产稳定顺行。经研究分析,主要采取以下措施如下:

1)加强铁口区域维护。提高炮泥质量,多次实验攻关,优化炮泥参数,铁口喷溅现象逐渐消除。针对铁口区域窜气现象,利用定修机会对铁口区域进行压浆作业,铁口休止前5天使用富钛炮泥,逐渐解决了窜气问题。

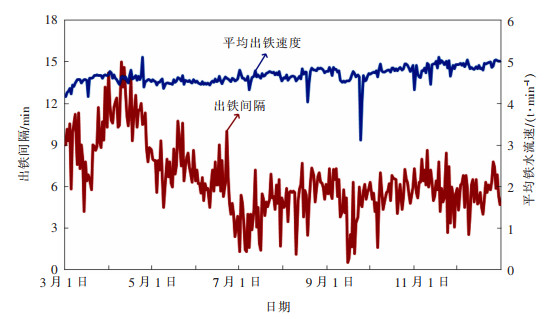

2)加强出铁制度管理。配合产量的提升,逐渐缩短开口间隔,配合钻杆直径调剂,保证渣及时从炉内排出(见图 9)。在日常操作中,根据铁口深度、孔道密实度、出铁时长,确定合适打泥量,保证铁口深度稳定在3.0~3.2 m;加强开堵口作业,杜绝开漏、冒泥、减少烧氧次数,提高铁口稳定率。

|

| 图 9 出铁间隔及平均铁水流速变化 |

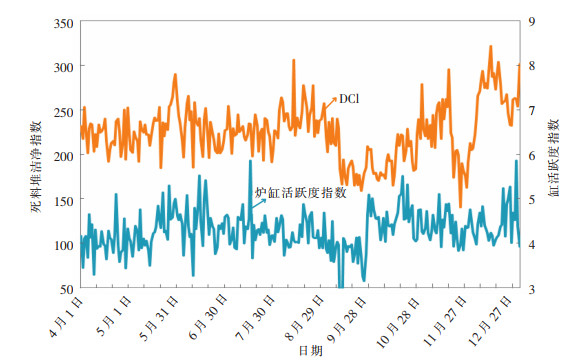

炉缸被形象的比喻成高炉之“肾”,可见炉缸工作状态好坏直接关系到高炉工作状态的好坏,通过优化送风制度,保持合适的风口回旋区,使得炉缸的死料柱趋于合理,通过提高炉缸热量,强化炉前出铁,改善死料柱透气性和透液性。10月份死料堆洁净指数(DCI)明显改善,炉缸活跃度指数基本达到4.50以上,炉缸状态较为活跃(见图 10),为高炉强化冶炼提供了有力支撑。

|

| 图 10 炉缸活跃度指数及死料堆洁净指数(DCI)变化 |

1)通过稳定高炉用料结构,减少粉末入炉,调整料条顺序,降低球团滚落效应,为高炉提升指标造良好条件。

2)根据炉型特点,采用“平台+漏斗”装料模式,配合料面测绘工具,探索合适的布料矩阵,稳定两道气流,采用大矿批,保证焦层厚度,改善料柱的透气性,在气流调整方面,打破“固有经验”限制,积极使用风氧,保证充足的鼓风动能,打透料柱中心,实行强化冶炼。

3)优化送风制度,保持合适的风口回旋区,使得炉缸的死料柱趋于合理,强化炉前作业管理,消除铁口喷溅、出铁均匀性欠佳等问题,提高出铁稳定率,保障炉缸工作状态活跃。

| [1] |

邹永刚, 罗铭, 简云, 等. 提高10号高炉利用系数生产实践[J]. 江西冶金, 2012, 32(4): 11-13. |

| [2] |

汤登军, 邱国兴, 李海明, 等. 莱钢3 200 m3高炉强化冶炼实践[J]. 山东冶金, 2012, 34(2): 18-20. |

| [3] |

熊亚飞, 裴汉钢, 余宝权. 武钢6号高炉强化操作实践[J]. 炼铁, 2005, 24(6): 4-7. |

| [4] |

徐益军. 湘钢4号高炉强化冶炼实践[J]. 炼铁, 2015, 34(1): 49-52. |

| [5] |

张建鹏, 黄晓琳, 唐少波. 武钢5号高炉高效高产操作实践[J]. 武钢技术, 2010, 48(2): 16-19. |

| [6] |

延志强, 李迎辉, 来志坚, 等. 长钢9号高炉强化冶炼生产实践[J]. 炼铁, 2011, 30(5): 41-43. |

| [7] |

曹希荣, 徐益军, 谭清涛. 湘钢1号高炉强化冶炼实践[J]. 炼铁, 2009, 28(4): 18-21. |

| [8] |

李明, 王志堂, 曾文德. 马钢2号高炉炉役后期强化冶炼实践[J]. 炼铁, 2013, 32(5): 11-12. |

| [9] |

董汉东, 陆隆文, 尹腾. 武钢2号高炉操作技术优化[J]. 炼铁, 2006, 25(3): 43-44. |

| [10] |

范磊. 柳钢2 650 m3高炉强化冶炼操作实践[J]. 山西冶金, 2019(4): 89-90. |

2021, Vol. 41

2021, Vol. 41