| 新钢KR法脱硫应用石灰石替代石灰的生产实践 |

铁水脱硫预处理是现代化炼钢生产中不可或缺的工艺优化工序。国内外普遍采用喷吹法和搅拌法(KR法)作为铁水脱硫预处理方法[1],后者由于其脱硫动力学条件优越、生产维护成本低而备受青睐[2]。我国最早的KR脱硫系统为上世纪70年代武钢二炼钢厂从日本引进的搅拌式脱硫装置,而后KR法铁水预处理工艺技术迅速实现国产化[3-5]。原宝钢集团浦钢公司的KR脱硫实践表明:KR法铁水预处理工艺可以适应COREX-3000的铁水条件[6]。首钢京唐采用KR机械搅拌方式脱硫,不但脱硫效率高、脱硫剂消耗少,而且处理过程无外来气体吹入,很少发生喷溅[7]。

新钢第二炼钢厂品种结构与工艺路线多,目前配备2座KR脱硫装置,铁水由高炉一罐制进厂。KR脱硫工序作为中间环节,铁水脱硫率达到70%。KR脱硫集中在深脱硫0.002%以内及脱硫要求达到0.005%以内的入炉铁水。需铁水深脱硫的钢种包括:冷轧深冲钢DC04和DC06系列、冷轧取向电工钢、无取向电工钢、高碳优钢、管线钢以及汽车用钢全系列品种等,为此对KR铁水脱硫工艺提出更高的要求。Kr法所用的脱硫剂通常含有92%石灰配加8%萤石,其中石灰由石灰石煅烧所得。考虑到石灰石具有来源广泛、价格低廉、脱硫能力强等优点[8],再结合新钢转炉入炉铁水温度高的特点,新钢第二炼钢厂急需开发出石灰石替代石灰的KR法脱硫新工艺。

1 KR铁水脱硫 1.1 KR脱硫介绍KR脱硫是运用十字型搅拌头在铁罐里旋转搅拌脱硫的工艺,如图 1所示。主要设备包括料仓、旋转电机、升降臂和搅拌头。KR搅拌脱硫是目前铁水脱硫的主要工艺,KR法脱硫具有设备简单、处理周期短、脱硫效率高,且易于扒渣、不产生喷爆等诸多优点。

|

| 图 1 KR法搅拌脱硫示意图 |

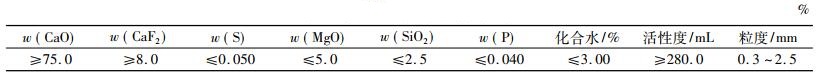

KR脱硫剂主要是活性石灰粉颗粒与萤石粉颗粒按一定比例混匀而成,其参考成分见表 1。

|

|

表 1 典型KR脱硫剂的化学成分 |

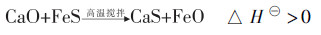

KR铁水脱硫过程主要为脱硫剂中CaO与铁水中的FeS发生如下反应:

|

(1) |

徐建飞等人为探讨KR脱硫渣的脱硫机理[9],利用现场取脱硫渣,通过炉渣淬火实验,对渣中矿相组成和硫在渣中分布进行研究与分析。通过统计渣相中CaS相的面积分数,并结合炉渣总的硫含量,得出渣相中的硫主要以单一的CaS形式存在,从理论上证实了反应式(1)为KR脱硫反应的主要机理。脱硫剂根据上述反应在铁水高温搅拌过程中脱硫,根据新钢第二炼钢厂钢种的入炉硫约束,得出KR搅拌12 min能有效将铁水中的硫脱至0.002%以下。

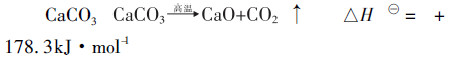

2 石灰石在KR脱硫中的应用 2.1 石灰石在铁水包中的反应石灰石的化学成分主要为CaCO3,石灰石在高温880 ℃左右开始分解,其分解化学方程式见式(2)。

|

(2) |

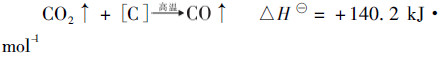

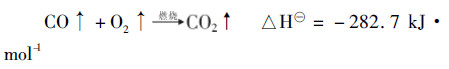

石灰石高温分解产生大量的CO2,CO2高温下可与铁水中的C反应生成CO,见反应式(3),同时高温的CO与铁水罐上部自由空间中的少量氧气发生燃烧反应,见反应式(4)。

|

(3) |

|

(4) |

反应式(2)与式(3)属于吸热反应,反应式(4)属于放热反应。根据上述反应式(2)与式(3),石灰石可作为铁水降温的原料,同时反应式(4)是挥发出铁包口的高温CO与空气中的氧气进行反应,不会对铁水产生明显的加热效应。

因此根据上述原理分析,在KR铁水脱硫中使用石灰石代替石灰时,会对铁水产生降温与脱硫的双重效果。

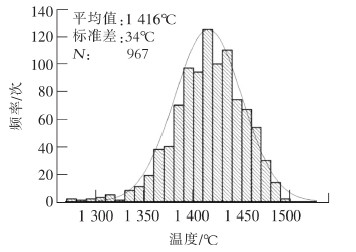

2.2 石灰石在KR脱硫中的试验新钢第二炼钢厂70%的钢种需要铁水脱硫处理[10],主要品种有IF钢系列、无取向冷轧电工钢系列、高品质优钢系列等。铁水由高炉铁水一罐制入转炉冶炼,铁水温度高,图 2 为铁水到KR脱硫站的温度分布直方图。

|

| 图 2 铁水到KR站温度直方图 |

图 2中铁水平均温度1416 ℃。该温度铁水相对于转炉冶炼热量富余,造成转炉冶炼操作难度增大。到站铁水温度偏高的特点有利于开发出石灰石替代石灰的KR脱硫新工艺。新工艺在保证铁水脱硫效果的前提下,要求铁水温度在1380 ℃以上,石灰石加入量在500~1000 kg。

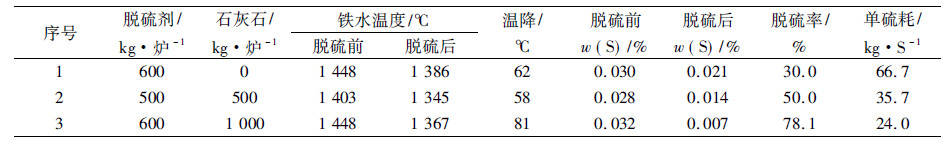

3 结果对比与分析 3.1 脱硫试验对比试验进行“单一KR脱硫剂”与“石灰石+KR脱硫剂”脱硫效果对比分析。试验取3组高温铁水脱硫,其脱硫铁水条件、脱硫剂加入量、搅拌时间与转速条件均相同,见表 2。

|

|

表 2 脱硫剂与石灰石在铁水脱硫中的效果对比 |

从表 2中可以看出,在高温铁水条件下加入石灰石后,脱硫与温降效果显著,其中单硫耗的含义为铁水中w(S)每降低一个千分点脱硫剂的消耗量(kg/S)。由表 2可知,随着石灰石用量的逐渐增加,单硫耗由66.7 kg/S分别降至35.7 kg/S和24.0 kg/S,脱硫率也显著提高,说明石灰石加入后,可以有效地提高脱硫率。

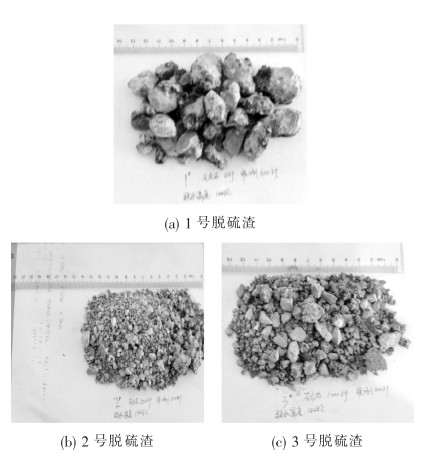

分别取3组试验脱硫后的渣样照片进行对比,渣样形貌见图 3(a),图 3(b),图 3(c)。图 3(a)为1号脱硫试验的渣样,图中的渣样明显结块,结块颗粒达到20 mm左右。图 3(b)和(c)为加入石灰石的试验组序渣样照片,照片中颗粒较小,渣样细化效果更好。可见渣化效果与脱硫效果呈对应关系,符合渣金界面反应原理。

|

| 图 3 不同条件下的脱硫渣形貌 |

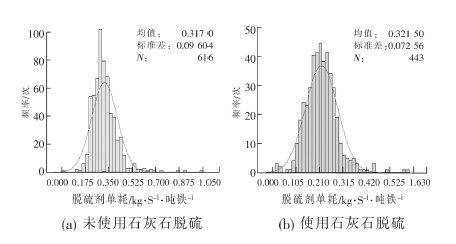

在初步试验取得较好效果后,我们进行了扩大试验,在KR脱硫站继续扩大石灰石替代部分脱硫剂的范围。对扩大试验的结果进行归纳总结,比较使用与未使用石灰石的脱硫剂单耗,见图 4(a),图 4(b)。由图 4可以看出,脱硫剂单耗的均值由0.317 kg/(S·吨铁)降至0.215 kg/(S·吨铁),表明加入的石灰石有效地取代了原脱硫剂中的CaO。

|

| 图 4 使用石灰石前后的脱硫剂单耗的样品分布直方图 |

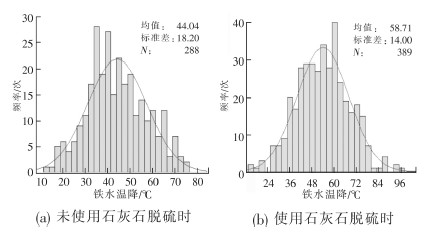

比较在KR脱硫中使用与未使用石灰石时的铁水温降情况,见图 5(a)和图 5(b)。由图 5可以看出,原工艺温降的平均值是44.0 ℃,新工艺执行后,铁水温降的平均值是53.7 ℃。这为高温铁水后续进入转炉冶炼创造了有利条件。

|

| 图 5 使用石灰石前后的铁水温降的样品分布直方图 |

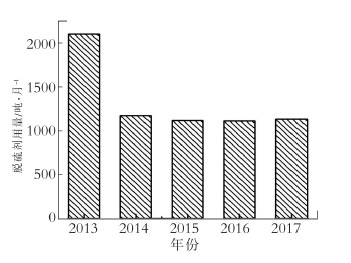

KR铁水脱硫中扩大使用石灰石新工艺后,脱硫剂使用量明显减少。图 6是2013—2017年各月的脱硫剂消耗分布图,图中X轴表示年份,Y轴为脱硫剂月平均消耗量。由图 6可知,2013年为未应用石灰石时脱硫剂使用量,平均为2101 t/月;2014—2017年为使用石灰石后月平均脱硫剂量,分别为1171 t/月、1117 t/月、1110 t/月、1132 t/月。

|

| 图 6 2013—2017年月平均脱硫剂使用量 |

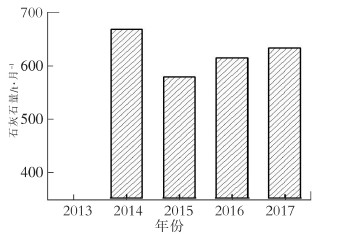

图 7是2013—2017年KR脱硫工序中各月石灰石的消耗量,其中2013年未使用石灰石,2014年以后石灰石使用量基本维持在600 t/月左右。2014—2017年平均月使用石灰石量分别为668 t/月、578 t/月、614 t/月、632 t/月。

|

| 图 7 2013—2017年月平均石灰石使用量 |

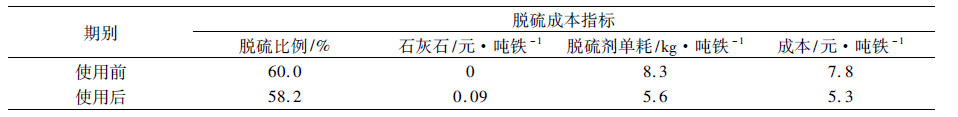

使用石灰石脱硫前后的脱硫成本见表 3。其中脱硫剂成本为897元/t,石灰石成本为48元/t。

|

|

表 3 KR使用石灰石脱硫前后脱硫指标对比 |

从表 3中可以看出,使用石灰石脱硫后,脱硫吨铁成本从7.8元/t降至5.3元/t,脱硫剂单耗也大幅下降。

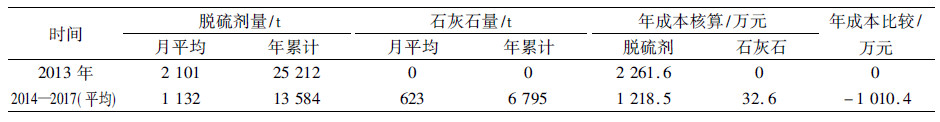

对KR使用石灰石脱硫前后年效益对比,其中2013年未使用石灰石脱硫,而2014—2017年使用了石灰石脱硫,两者比较见表 4。

|

|

表 4 石灰石用量对经济效益的影响 |

此外,石灰石应用在KR铁水脱硫工艺中能降低入炉铁水温度,减少铁水富余热量对转炉冶炼的影响。因为转炉入炉铁水热量富余时冶炼温度控制困难,易产生喷溅,出现渣量大、终点残锰低以及钢水收得率低等不利影响。因此,综合考虑石灰石降温对转炉冶炼的有利因素,成本节约远超上述计算值。

4 结论KR法铁水预处理工艺中在应用石灰石替代石灰后,脱硫剂单耗的均值由0.317 kg/(S·吨铁)显著降至0.215 kg/(S·吨铁),铁水平均温降为53.7 ℃,为后续转炉冶炼创造了有利条件,且石灰石来源广泛、价格低,有着显著的经济效益和社会效益。

| [1] |

杨树森, 贾猛, 王红. KR搅拌法铁水预处理工艺简介[J]. 包钢科技, 2009, 35(1): 85-87. DOI:10.3969/j.issn.1009-5438.2009.01.030 |

| [2] |

赵沛. 炉外精炼及铁水预处理实用技术手册[M]. 北京: 冶金工业出版社, 2004.

|

| [3] |

李凤喜, 喻承欢, 周子华, 等. 对KR法与喷吹法两种铁水脱硫工艺的探讨[J]. 炼钢, 2000, 16(1): 47-50. DOI:10.3969/j.issn.1002-1043.2000.01.013 |

| [4] |

刘榴, 陈黎明. KR法铁水脱硫主体设备介绍及有关计算[J]. 炼钢, 2002, 18(4): 16-20. DOI:10.3969/j.issn.1002-1043.2002.04.006 |

| [5] |

刘炳宇. 不同铁水脱硫工艺方法的应用效果[J]. 钢铁, 2004, 39(6): 24-27. |

| [6] |

戴超, 徐熙. 浦钢公司铁水KR脱硫工艺实践[J]. 钢铁, 2010, 45(12): 92-94. |

| [7] |

陈玉鑫, 许东利, 王莉, 等. 机械搅拌脱硫过程铁水包喷溅机理[J]. 钢铁, 2014, 49(10): 24-29. |

| [8] |

赵俊学. CaCO3用于铁水预处理和炼钢工艺的探讨[J]. 钢铁研究, 1991(1): 5-8. |

| [9] |

徐建飞, 王新华, 黄福祥, 等. KR脱硫渣矿相及硫在渣中分布[J]. 钢铁, 2015, 50(1): 15-18. |

| [10] |

张邹华, 吕继平, 官平平, 等. KR-BOF-RH-CC 流程冶炼硅钢的脱硫实践[J]. 钢铁钒钛, 2015, 36(4): 124-127. |

2017, Vol. 37

2017, Vol. 37