| 钢铁厂电炉灰和转炉干法灰压团试验研究 |

钢铁工业是我国经济发展的重要基础产业,在冶炼过程中会产生大量粉尘[1]。据统计,钢铁企业产生的各类粉尘总量一般为钢铁产量的8%~15%,其中,冶金尘泥约占20%~30%[2]。2021年,全国粗钢产量超过10.3亿吨,以此推算,每年产生的冶金尘泥超过2 000万吨,如何有效处理冶金尘泥已成为钢铁行业可持续发展的关键问题[3-4]。目前,冶金尘泥的处理方式有物理法、湿法工艺、火法工艺、循环流化床法及冷固球团法[5]。其中,物理法分离包括磁性分离和机械分离,其特点是简单易行,但锌的富集效率较低,一般只用于湿法工艺或火法工艺的预处理。湿法工艺一般用于处理中锌和高锌尘泥,其特点是富集率虽高,但处理后的浸出渣中锌含量较高(> 0.5%),既达不到环保部门要求的排放标准,又不能作为钢铁冶炼原料回收铁、碳等有价元素。另外,湿法工艺单元操作较多,浸出剂消耗量大,操作条件恶劣,设备腐蚀严重,硫、氯等元素易造成环境的二次污染。火法工艺应用范围较广,主要用于回转窑工艺及转底炉工艺,回转窑工艺又称SPM工艺,特点是无需造球,还原出的产品(粒度>7 mm)30%可作为高炉冶炼原料,剩余70%的粉末需重新烧结,还原炉内原料填充率仅为2%,金属化率为75%,因此,产品质量差,生产效率较低,另外,该工艺设备庞大、投资大、成本较高。转底炉工艺是将含锌尘、炭粉及黏结剂混合造球,生球置于环形炉中间,料层厚度为1—3个球团的高度(15~40 mm),该工艺的热能由直接点火的烧嘴提供,当环形炉转动时,生球被加热到1 100 ℃左右,氧化锌被还原成金属锌,还原出的锌蒸气随烟气一起排出环形炉。排出的烟气经过冷却系统时,锌被氧化成细小的氧化锌颗粒沉积在除尘器内。循环流化床法及冷固球团法由于存在对固体废料资源利用率较低的缺点,目前未被广泛应用。因转底炉工艺的适应性较好[6-8]、可靠性高、易于操作和维护、且对环境污染相对较小[9],应用价值较高[10],适用于钢铁企业流程化生产[11-14]。

电炉灰、LT灰等炼钢过程干法除尘灰中通常含有大量的游离氧化钙,约占钙总量的40%。游离氧化钙易与水反应成生成Ca(OH)2,使混合料体积膨胀,导致团块膨胀、强度劣化及粉化等,需经消解预处理再投入转底炉生产。因此,研究电炉灰和LT灰游离氧化钙粉尘消解程度对压团工艺的影响,优化压团工艺参数,对提高转底炉产量和产品质量、降低生产成本具有重要的现实意义。

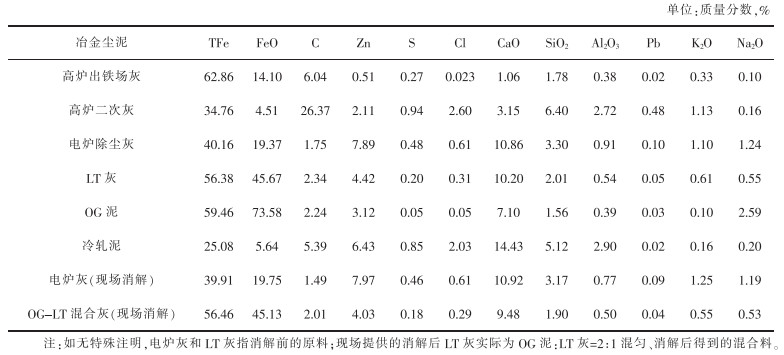

1 原料成分及性质 1.1 原料成分本文所用原料由中国宝武集团有限公司提供,包括黏结剂、焦化系统除尘灰(CDQ粉)、高炉出铁场灰、高炉二次灰、电炉除尘灰、转炉干法灰(LT灰)、转炉湿法灰(OG Method ash,OG泥)、冷轧泥及现场消解后的电炉灰和OG-LT混合灰(OG泥∶LT灰=2∶1(m/m))等。含锌冶金尘泥的化学成分如表 1所列。

|

|

表 1 冶金尘泥的化学成分 |

由表 1可知,高炉出铁场灰和高炉二次灰的CaO含量较低,约为1%~3%,LT灰和OG泥的CaO含量约为7%~10%,电炉除尘灰的CaO含量为10.86%,冷轧泥的CaO含量为14.43%。OG泥和冷轧泥为湿法除尘灰,水分含量大,游离氧化钙含量少;而干法除尘得到的电炉灰和LT灰中含有较高的游离CaO。因此,将电炉灰和LT灰作为本文的主要研究对象。

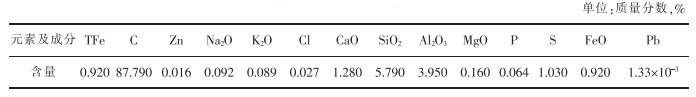

除冶金尘泥(如高炉灰)自带部分固体碳外,原料中还需配入固体还原剂CDQ粉。CDQ粉是焦炭炼焦过程中产生的除尘粉末,与焦炭性能相同,其固定碳含量为87.79%,S含量为1.03%,灰分含量小于15.00%,烧失量为86.11%。化学成分如表 2所列。

|

|

表 2 CDQ粉的化学成分 |

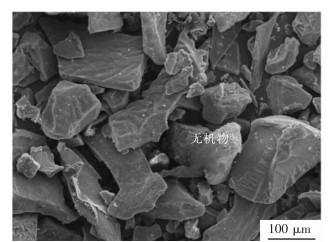

黏结剂主要用于强化冶金尘泥团块制备,提高团块强度[15]。本研究中所用黏结剂为宝钢集团有限公司生产线普遍采用的淀粉类黏结剂,利用淀粉有机物大分子链在微观颗粒间的包裹功能形成黏结作用,其成分如表 3所列。黏结剂中灰分及Na2O、Al2O3、CaO、SiO2、Fe2O3等氧化物含量均较高,其中,灰分含量为7.52%。黏结剂的微观颗粒形貌如图 1所示。可以发现,淀粉黏结剂微观结构为暗灰色不规则片状组织,这是由于大分子的淀粉链在加工过程中不易被破碎,边缘整齐规则的亮灰色结构为无机物颗粒,可能是膨润土等无机黏结剂。

|

|

表 3 淀粉黏结剂的主要成分 |

|

| 图 1 黏结剂的微观颗粒形貌 |

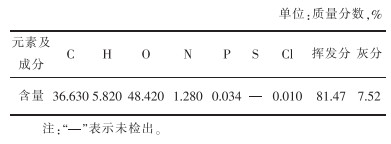

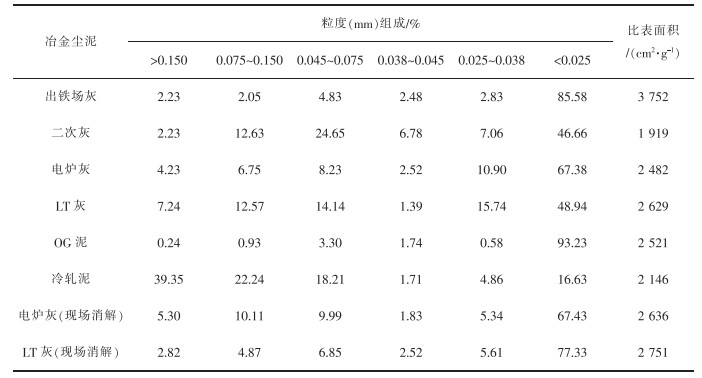

冶金尘泥的粒度组成及比表面积如表 4所列。除冷轧泥外,其余冶金尘泥的粒度均较细小,粒度低于0.025 mm的OG泥和出铁场灰含量分别为93.23%和85.58%。冶金尘泥的比表面积均较高,高炉二次灰的比表面积最低,为1 919 cm2/g,高炉出铁场灰最高,为3 752 cm2/g。

|

|

表 4 冶金尘泥的粒度组成及比表面积 |

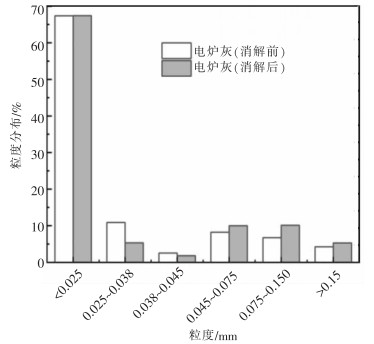

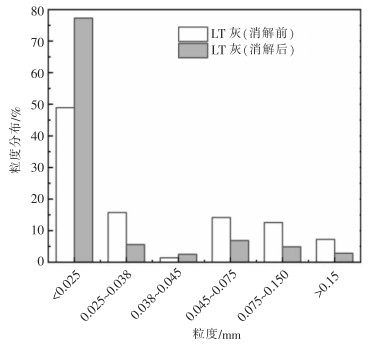

对消解前后的电炉灰和LT灰进行激光粒度分析,结果如图 2、图 3所示。电炉灰和LT灰的平均粒度小于5 μm。与消解前相比,消解后物料颗粒平均粒径增大,大颗粒物有所增加,表明颗粒体积发生了膨胀,这是由于游离氧化钙遇水生成氢氧化钙所致。

|

| 图 2 电炉灰消解前后的激光粒度分析 |

|

| 图 3 LT灰消解前后的激光粒度分析 |

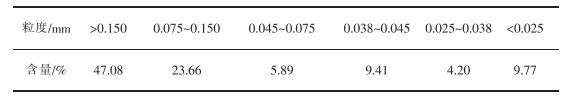

CDQ粉的粒度组成如表 5所列,粒度低于0.150 mm的CDQ粉含量为52.92%,整体粒度较细,比表面积为1 945 cm2/g。

|

|

表 5 CDQ粉的粒度组成 |

每次压团试验固定物料干基总重量为2 kg,试验用电炉灰和LT灰含水率均为15%,消解15 min。优化的压团工艺参数有:①黏结剂用量(0、3.0%、3.3%、4.0%、5.0%、6.0%);②混合物料含水率(12.5%、15.0%、17.5%、20.0%、22.5%);③成型压力(15、20、25 MPa,折算线压力为1.2~6.5 t/cm,满足试验要求(6 t/cm));④黏结剂添加方式(直接添加、以水溶液形式添加)。

2.2 不同消解率的单一电炉灰和LT灰压团试验准备一批具有不同消解率(电炉灰:未消解、25%、50%、75%、大于80%;LT灰:未消解、25%、50%、75%、90%)的电炉灰和LT灰样品,用于单一物料的压团试验。在上述确定的最佳压团工艺参数条件下,考察不同消解率对单一电炉灰和LT灰成球率、生团块强度(落下强度和抗压强度)和爆裂指数、干团块强度(落下强度和抗压强度)等指标的影响;同时对比电炉灰和LT灰的压团性能。

2.3 不同消解率电炉灰和LT灰的压团验证在确定的最佳压团工艺参数条件下,基于目前转底炉现场配料方案,考察电炉灰和LT灰在不同消解率(50%、75%)条件下的成球率、生团块强度(落下强度和抗压强度)和爆裂指数、干团块强度(落下强度和抗压强度)等指标,确定电炉灰和LT灰所需的消解程度,为实际生产提供参考。

2.4 主要试验设备用于压团试验的压球机如图 4所示,其辊间压力可在0~30 MPa之间调节,压辊转速固定为8 r/min,团块(椭圆体)的长轴为25 mm。图 5所示为压团试验制备的冶金尘泥生团块宏观形貌。

|

| 图 4 冶金尘泥压团机 |

|

| 图 5 压团试验制备的冶金尘泥生团块宏观形貌 |

生团块的质量评价指标主要有成球率、落下强度、抗压强度和爆裂指数;干团块的质量评价指标有干燥脱粉率、落下强度和抗压强度。

1)成球率:定义为每次压团试验一次成型所得生团块中大于8 mm粒级的百分含量。大于8 mm粒级含量越高,团块强度越高,后续筛分可能产生的返料量越少。

2)落下强度采用两种方法进行测定:①取10个外形完整的生团块或干团块,分别从0.5 m高度摔落到5 mm钢板上,记录各团块破碎超过1/4所对应的落下次数。最终落下强度定义为所有团块落下次数的平均值;②每次取10个外形完整的生团块或干团块,记录初始质量,再由0.5 m高处摔落至5 mm厚钢板上10次,用8 mm方孔筛对团块进行筛分,大于8 mm团块所占的百分比定义为落下强度。每组试验重复2—3次。

3)抗压强度:取10个外形完整的生团块或干团块,依次对每个团块缓慢施加压力,记录团块被压溃瞬间的强度,最后取平均值。

4)爆裂指数:取20个外形完整的生团块装入底部带孔的不锈钢罐中,料层高度约100 mm,在鼓风风温为350 ℃、风速为1.5 m3/s的条件下,干燥5 min,取出冷却,称重并记录团块质量,用8 mm方孔筛筛出小于8 mm粒级的团块,以该粒级的百分含量表征生团块的爆裂指数。爆裂指数越低,生团块的热稳定性越好。试验过程中,同时测定干燥25 min后团块产生的粉末量,与干燥5 min时团块粉末量接近。干燥25 min后,团块的残余含水率低于1%。

5)干燥脱粉率:取一定量外形完整的生团块,置于105 ℃烘箱烘干6 h,取出冷却、称重、筛分,计算小于8 mm粒级团块的百分含量。该数值越高,生团块的强度越差,易在干燥过程中产生粉末,增加返料量。

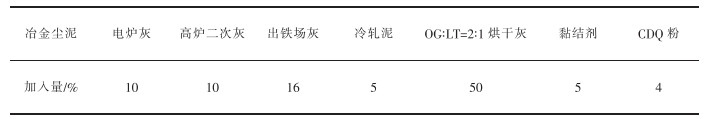

3 试验结果及讨论 3.1 压团工艺条件按表 6配料结构进行压球,取生产现场消解率为40%左右的OG-LT混合灰,在黏结剂用量为0~6%、压团含水率为8.5%~18.5%、成型压力为15~25 MPa的工艺参数下进行试验,研究不同压团参数对生团块和干团块质量的影响,结果如表 7所列。由表 7可知,在压团含水率为10%、成型压力为20 MPa条件下,当黏结剂用量由0增加至6%时,生团块和干团块的性能得到明显改善,当黏结剂添加量大于4%时,球团的落下强度、爆裂指数及干燥脱粉率等指标均没有明显提升,黏结剂用量提高意味着黏结剂成本增加,即使黏结剂提高至6%,球团强度指标仍然达不到转底炉要求(湿球落下次数>6次、干球落下次数>8次、抗压强度>200 N),综合考虑,黏结剂用量为4%较适宜。

|

|

表 6 压团工艺参数优化试验采用的配矿方案(干基) |

|

|

表 7 不同压团参数对生团块和干团块质量的影响 |

在黏结剂用量为4%、成型压力为20 MPa条件下,当压团含水率由8.5%增加至18.5%时,成球率变化不大,湿团块的落下强度、抗压强度及干燥脱粉率有较大改善。由于球团含水率增加,烘干过程中水蒸气产生的蒸气压增大,导致球团的爆裂指数先降低后升高,同时,大量水分挥发使球团内部形成多孔疏松结构,干强度变差,适宜的压团含水率为13%~15%,考虑到生产现场压团含水率超过14%时,会出现物料黏堵问题,因此,优选含水率为13%~14%。

在黏结剂用量为4%、压团含水率约为13%的条件下,当成型压力由15 MPa增加至25 MPa时,团块质量明显改善;当成型压力超过20 MPa时,团块性能的改善幅度较小,考虑设备载荷过重会缩短使用寿命,推荐适宜的成型压力为20 MPa。

通过全流程优化试验,同时结合现场黏结剂用量(3.3%~6.0%),兼顾生产成本,后续压团工艺参数为:黏结剂用量为4%(粉末直接添加)、压团含水率为13%~14%,成型压力为20 MPa。

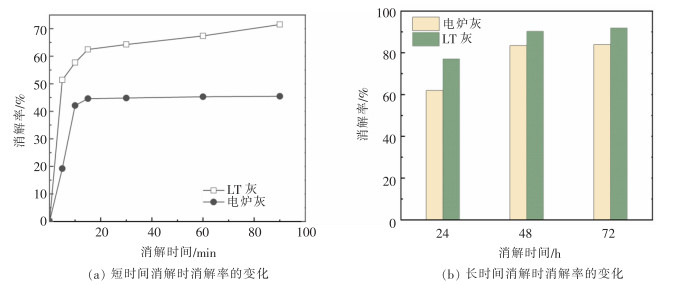

3.2 单一电炉灰和LT灰压团试验图 6所示为电炉灰和LT灰消解率与消解时间的关系,通过控制含水率与消解时间,制备一批具有不同消解率(电炉灰:0(未消解)、25%、50%、75%、大于80%;LT灰:0(未消解)、25%、50%、75%、90%)的电炉灰和LT灰样品,用于单一物料压团试验。

|

| 图 6 含水率为15%时,消解时间对电炉灰、LT灰消解率的影响 |

压团试验在上述确定的最佳压团参数条件下进行,即黏结剂用量为4%、物料含水率为13%~14%,成型压力为20 MPa。为满足转底炉工艺生产需要,应确保生球落下次数大于6次,干球落下次数大于8次。受现场生产条件限制,当电炉灰或LT灰的含水率大于14%时,将发生压球机黏辊、倒料槽积料等不利现象,因此,本试验在混合物料体系下,选择适宜的压团含水率不超过14%。

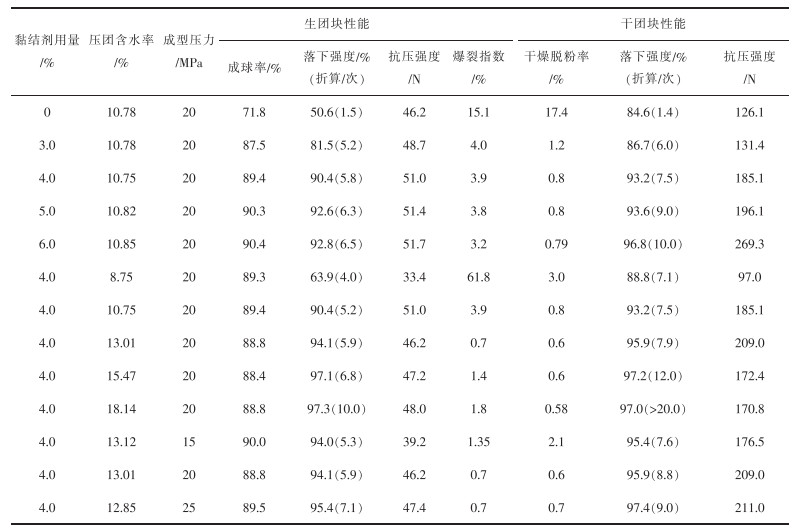

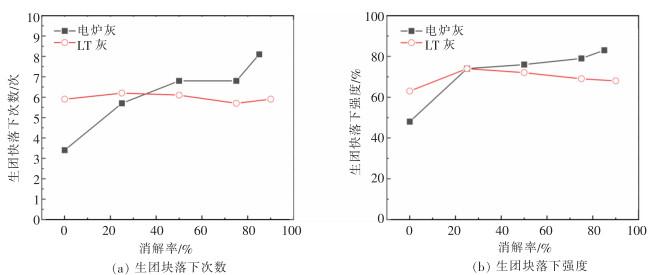

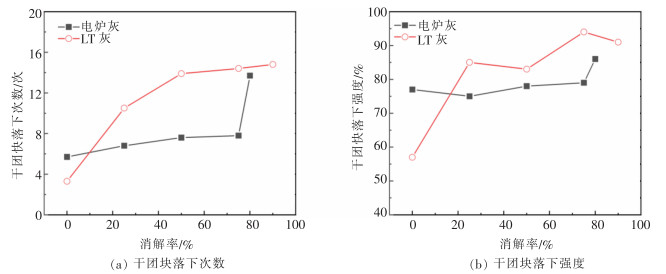

不同消解率的电炉灰和LT灰的单一压团实验结果如表 8及图 7、图 8所示。由图 7、图 8可知,电炉灰和LT灰的消解程度对团块性能影响较大。消解率越高,团块的性能越好。LT灰的消解率超过75%时,对压团性能影响较小。与LT灰相比,电炉灰消解程度对团块性能的影响更显著,随着消解率的增加,生团块的强度持续增加,因而,在生产中消解率应大于75%。

|

|

表 8 不同消解率的电炉灰和LT灰的单一压团实验 |

|

| 图 7 不同消解率的电炉灰、LT灰对生团块质量的影响 |

|

| 图 8 不同消解率的电炉灰和LT灰对干团块质量的影响 |

由表 8可知,除电炉灰及LT灰的消解率对团块质量有影响外,含水率对于团块质量的影响也较大。当压团含水率高于18%时,即使其消解程度较低(25%、50%),生团块的落下强度亦能超过10次。因此,可通过提高压团含水率降低低消解程度物料对压团的不利影响。

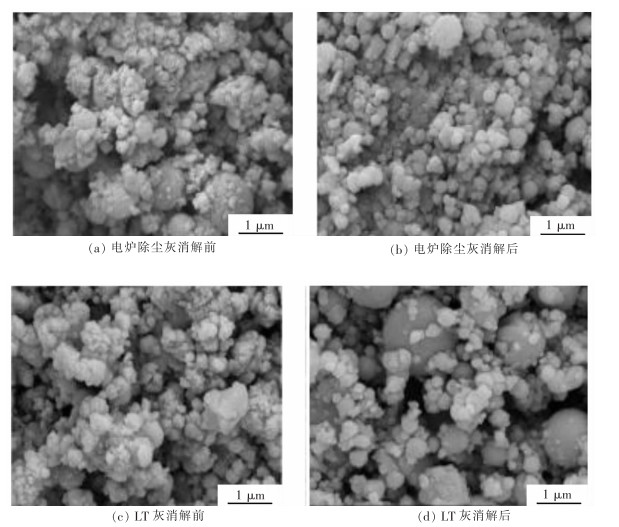

图 9所示为电炉除尘灰和LT灰消解前后的颗粒微观形貌。通过对比发现,两种冶金尘泥消解前后的颗粒粒径未发生明显变化,但物料颗粒微观形貌明显球化,颗粒边缘棱角减少,球化后的颗粒在外力作用下更易结合,进而说明消解后物料成型性能得到提升。

|

| 图 9 电炉除尘灰和LT灰消解前后的颗粒微观形貌对比 |

在最佳压团工艺参数(黏结剂用量为4%,物料含水率为14%,成型压力为20 MPa)条件下,开展电炉灰和LT灰配比优化试验。基于转底炉现场提供的配矿方案(见表 4),针对压团含水率、成型压力、黏结剂用量等工艺参数进行试验,研究不同压团条件对生团块和干团块质量的影响。

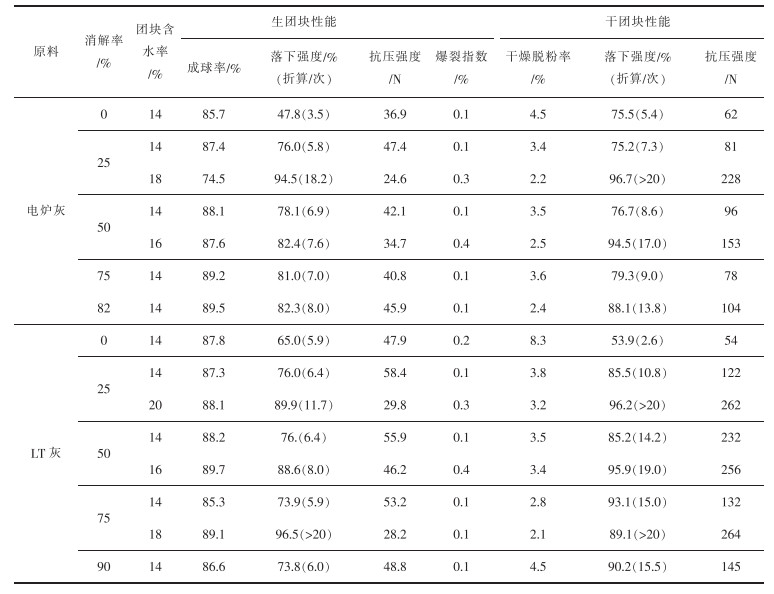

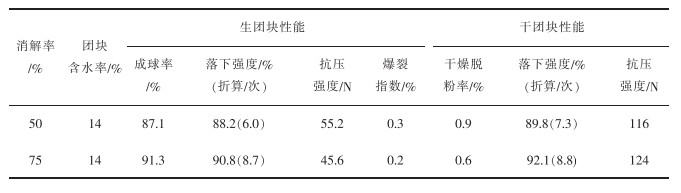

表 9所列为使用消解率约为50%和75%的电炉灰和LT灰的压团试验结果,当电炉灰和LT灰消解率为50%时,生团块落下次数为6.0次、落下强度为88.2%(大于8 mm粒级);当两种物料消解率均为75%时,生团块落下次数增加到8.7次、落下强度为90.8%。由此可见,提高电炉灰和LT灰消解程度可改善团块质量,这与单一电炉灰和LT灰压团试验的结果一致。适宜的电炉灰和LT灰消解程度应不低于75%。

|

|

表 9 消解率约为50%和75%的电炉灰和LT灰的压团试验结果 |

1)通过生产现场试验可知,转底炉处理钢铁厂含电炉灰和LT灰的冶金尘泥适宜的压团工艺参数为:黏结剂用量为3.3%~4.0%,压团含水率为13%~14%,成型压力为20 MPa。

2)电炉灰和LT灰的消解程度对团块性能有较大影响。消解率越高,团块的性能越好,在生产中应达到较高的消解率才能降低游离钙消解对球团强度产生的不利影响(游离钙消解率>75%)。

3)除电炉灰或LT灰消解率外,含水率对于团块质量的影响也有较大影响,可通过提高压团含水率降低低消解程度物料对压团的不利影响。

| [1] |

任世磊. 转底炉二次粉尘提取有价元素的工艺研究[D]. 重庆: 重庆大学, 2019.

|

| [2] |

佘雪峰, 薛庆国, 董杰吉, 等. 钢铁厂典型粉尘的基本物性与利用途径分析[J]. 过程工程学报, 2009, 9(增刊1): 7-12. |

| [3] |

徐健祥, 齐凤升, 李宝宽, 等. 厚料层转底炉含铁尘泥直接还原模拟[J]. 中国冶金, 2021, 31(10): 94-101. |

| [4] |

巨建涛, 党要均. 钢铁厂含锌粉尘处理工艺的现状及发展[J]. 材料导报, 2014, 28(9): 109-113. |

| [5] |

石磊, 陈荣欢, 王如意. 钢铁工业含锌尘泥的资源化利用现状与发展方向[J]. 中国资源综合利用, 2009, 27(2): 19-22. |

| [6] |

彭程, 范建峰. 转底炉处理赤泥工艺技术[J]. 中国冶金, 2019, 29(3): 53-56. |

| [7] |

郑占一, 齐凤升, 刘中秋, 等. 转底炉内冶金粉尘还原过程数值模拟[J]. 材料与冶金学报, 2021, 20(2): 85-91. |

| [8] |

LI N, WANG F. Numerical analysis of radiative heat transfer and direct reduction of three-dimensional multilayer ellipsoidal carbon-containing pellet unit in the rotary hearth furnace[J]. Metals, 2020, 10(8): 994. |

| [9] |

LANDFAHRER M, SCHLUCKNER C, PRIELER R, et al. Development and application of a numerically efficient model describing a rotary hearth furnace using CFD[J]. Energy, 2019, 180: 79-89. |

| [10] |

朱荣, 任江涛, 刘纲, 等. 转底炉工艺的发展与实践[J]. 北京科技大学学报, 2007(增刊1): 171-174. |

| [11] |

王飞, 毛瑞, 茅沈栋. 转底炉对转炉污泥的处理[J]. 钢铁, 2019, 54(12): 111-116. |

| [12] |

MENAD N. Study of the presence of fluorine in the recycled fractions during carbothermal treatment of EAF dust[J]. Waste Management, 2003, 23(6): 483-491. |

| [13] |

ODA H, IBARAKI T, ABE Y. Dust recycling system by the rotary hearth furnace[J]. Nippon Steel Technical Report, 2006, 94: 147-152. |

| [14] |

TURAN M D. Recovery of zinc and lead from zinc plant residue[J]. Hydrometallurgy, 2004, 75(1/2/3/4): 169-176. |

| [15] |

李金莲, 朱建伟, 宫作岩, 等. 铁矿球团复合黏结剂技术经济评价[J]. 鞍钢技术, 2020(2): 18-24. |

2022, Vol. 42

2022, Vol. 42