| Q345R钢封头热成型及成型后再热处理模拟研究 |

封头是压力容器主要受压元件之一,其制造过程要经历变形、受热或不受热等影响材料本身安全性能的加工工序。而封头成型后的热处理,往往成了减轻或消除这些不良影响的主要手段[1]。根据国内某家封头成型厂制定的Q345R钢制封头热成型加热制度及其成型后的正火工艺,笔者利用热轧交货和正火交货的Q345R试板模拟封头热成型及其成型后的受热制度,对比分析了材料不同状态下的组织和性能变化趋势,为锅炉和压力容器制造厂更合理地选材和制定相关工艺制度提供实验依据。

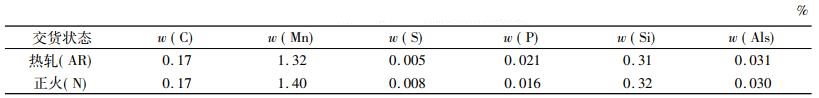

1 试验材料及方法 1.1 材料试验材料取自某钢铁公司生产的厚度20 mm的Q345R热轧交货钢板和正火交货钢板,其化学成分见表 1。

|

|

表 1 Q345R钢板的化学成分 |

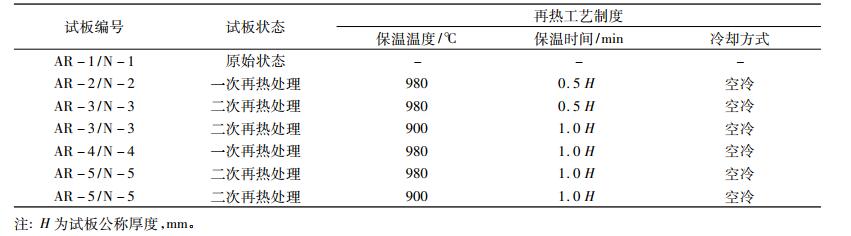

分别从不同交货状态的Q345R钢板宽度1 /4处取下5块尺寸为200 mm × 400 mm的全厚度试板,试板长度方向与钢板宽度方向平行。其中1块试板用作钢板原始状态的拉伸、冲击及金相组织测试分析,其余4块试板分别按表 2的再热工艺制度进行处理后,再分别进行拉伸、冲击及金相组织测试分析。

|

|

表 2 试板再热工艺制度 |

试板再热处理在SX3-12-10箱式电阻炉中进行。力学性能取样方法执行GB /T 2975—1998,拉伸试验方法执行GB /T 228.1—2010,冲击试验方法执行GB /T 229—2007,金相分析方法执行GB /T 13299—1991。用SHT5106 100T微机控制电液伺服力能试验机进行拉伸试验,用ZBC2302全自动冲击试验机进行冲击试验,用带图像分析仪的DMIRM研究级倒置金相显微镜进行组织分析。

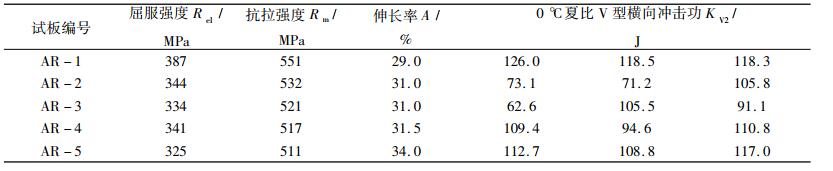

2 试验结果 2.1 热轧态钢板试板不同状态下的组织与性能从Q345R热轧钢板所取的试板在不同状态下的力学性能测试结果见表 3。由表 3可以看出: 1)与热轧态相比,试板经过一次980 ℃再热处理后,屈服强度降低了43 MPa,抗拉强度降低了19 MPa,伸长率提高了2%,0 ℃夏比V型横向冲击功平均降低了16 J,随着保温时间的延长,强度指标进一步降低,塑性指标进一步提高,但韧性指标出现了部分恢复; 2)与只经过一次980 ℃再热处理试板力学性能相比,经过二次再热处理(先后经过980 ℃再热处理+ 900 ℃再热处理)试板的屈服强度和抗拉强度均出现了降低,伸长率未出现恶化,0 ℃夏比V型横向冲击功平均值略有提高。

|

|

表 3 试板再热工艺制度 |

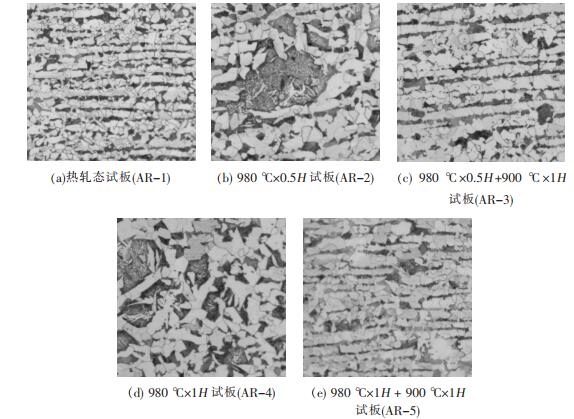

从Q345R热轧钢板所取的试板在不同状态下的金相组织见图 1(a),图 1(b),图 1(c),图 1(d)图 1(e)。由图 1可知: 1)热轧态试板无论只经过一次980 ℃再热处理还是经过980 ℃ + 900 ℃二次再热处理,晶粒均出现长大; 2)热轧态试板经过一次980 ℃再热处理后组织中不同程度地出现了魏氏组织,且保温时间越长,魏氏组织级别越高,如图 1中图 1(b)和图 1(d),980 ℃ × 0. 5H试板(AR- 2)的魏氏组织2. 5级,980 ℃ × 1H试板(AR- 4)的魏氏组织3. 0级; 3)热轧态试板先经过980 ℃再热处理,再经过900 ℃再热处理后,其组织中魏氏组织消失,且晶粒均出现不同程度的细化和均匀。

|

| 图 1 热轧态钢板所取试板不同状态下厚度1 /4处的金相组织(× 200) |

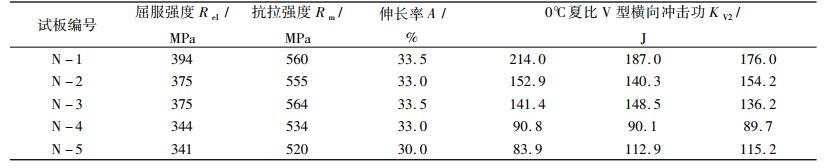

从Q345R正火钢板所取的试板在不同状态下的力学性能测试结果见表 4。由表 4可以看出: 1)与正火态相比,试板经过一次980 ℃再热处理后,屈服强度降低了19 MPa,抗拉强度降低了5 MPa,伸长率基本保持不变,0 ℃夏比V型横向冲击功平均降低了43 J,保温时间越长,强度指标和韧性指标降低越明显; 2)经过980 ℃ × 0. 5H再热处理的试板,第二次900 ℃ × 1H再热处理对试板的力学性能没有多大的改善; 但对经过980 ℃ × 1H再热处理的试板,第二次900 ℃ × 1H的再热处理却不同程度降低了试板的强度和塑性指标,韧性指标有所改善。

|

|

表 4 正火态钢板所取试板不同状态下的力学性能 |

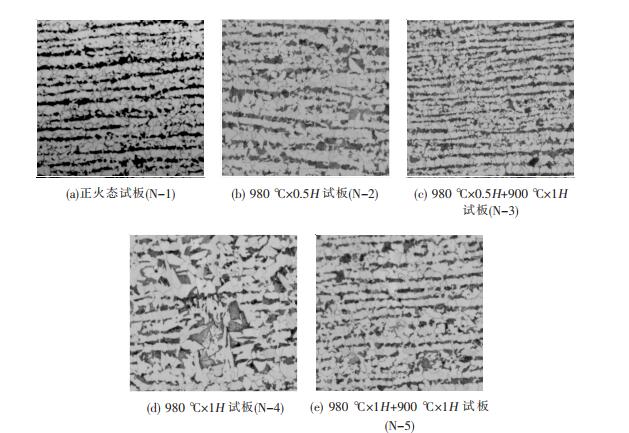

从Q345R正火钢板所取的试板在不同状态下的金相组织见图 2(a),(b),(c),(d),(e)。由图 2可以看出: 1)正火态试板无论只经过一次980 ℃再热处理还是经过980 ℃ + 900 ℃二次再热处理,晶粒均出现长大; 2)正火态试板经过一次980 ℃再热处理后,组织中不同程度地出现了魏氏组织,保温时间越长,魏氏组织级别越高,如图 2中(b)和(d),980 ℃ × 0. 5H试板(N-2)的魏氏组织2. 0级,980 ℃ × 1H试板(N-4)的魏氏组织2. 5级; 3)正火态试板先经过一次980 ℃再热处理,再经过一次900 ℃再热处理后,其组织中魏氏组织消失,且晶粒也出现不同程度的细化和均匀。

|

| 图 2 正火态钢板所取试板不同状态下厚度1 /4 |

根据上述试验结果,无论是热轧交货的还是正火交货的Q345R钢板,经980 ℃热压成封头后,其强韧性均出现了不同程度的降低,其中热轧态材料降低的幅度更大些。封头热成型温度一般要达到材料AC3以上[1],Q345R的AC3为850 ℃,材料在高出其AC3 130 ℃下加热、保温,室温组织奥氏体化后,一方面奥氏体晶粒长大速度加快,另一方面材料中的位错密度大幅减少,从而导致了封头强韧性降低,而其中少量异常粗大的奥氏体晶粒在空冷条件下(壁厚20 mm的封头在空冷条件下存在较快的冷速)转变成了魏氏组织,从而进一步恶化了封头的韧性。热轧材料是采用控轧控冷工艺生产的,与正火材料相比,材料中保留了更多的位错和亚结构,经同样工艺热压成型后,热轧态材料中对强韧性有益的部分位错和亚结构消失得更多,因而热轧交货材料热成型后,其强韧性出现较大幅度的降低。因此,建议压力容器制造厂最好采用正火钢材作为热成型封头材料,且在成型设备能力允许的情况下,应适当降低封头热成型温度。

3.2 热成型封头魏氏组织消除钢中的魏氏组织一般可以通过退火或正火加以消除[2]。根据以上试验结果,无论是热轧交货的还是正火交货的Q345R钢板,经980 ℃再热处理后组织中均出现了魏氏组织,再经过一次900 ℃再热处理,组织中的魏氏组织消失。这是因为900 ℃为Q345R钢正常的正火温度,封头热成型后的室温组织重新奥氏体化后,奥氏体晶粒被细化,在空冷过程中转变为铁素体和珠光体组织,因此,Q345R钢制封头热成型后至少应进行一次正火处理,以恢复材料的韧性,但同时应合理设计其正火工艺,以确保封头韧性恢复的同时,其强度也满足材料标准的要求。表 4中N-5试板抗拉强度只有20 MPa富裕。

4 结论1) 过高的热成型温度极易使Q345R钢制封头晶粒变粗和出现魏氏组织,从而降低封头的强韧性指标。

2) 与正火交货的钢板相比,热轧交货的钢板热压成封头后,其强韧性降低幅度更大。建议热成型封头最好采用正火态钢板制作。

3) 封头热成型后至少应进行一次正火处理。

| [1] |

郑洪国. 钢制压力容器压制封头的热处理[J]. 中国特种设备安全, 2013(6): 48-49. |

| [2] |

王键安. 金属学与热处理[M]. 北京: 机械工业出版社, 1985.

|

2017, Vol. 37

2017, Vol. 37