| 6 mm薄规格耐磨钢板淬火板形影响因素分析及控制措施 |

耐磨钢板是近年来新钢公司利用辊式淬火机开发的高附加值产品,具有良好的耐磨性能和冲击性能,广泛应用于冶金、煤炭、水泥、电力、玻璃、矿山、建材、砖瓦等行业,与其他材料相比,有较高的性价比,受到越来越多行业和厂家的青睐,应用场景和市场需求正不断扩大.

6 mm薄规格耐磨板是目前国内耐磨钢板生产的极限,国内能大批量供货的厂家极少.其生产难度主要为淬火后板型控制困难,淬火过程中急速冷却产生热应力和组织应力导致板型翘曲、波浪、拱型等问题使6 mm耐磨板命中率偏低.为扩大耐磨板接单范围,进一步提升产品市场竞争力就必须解决6 mm耐磨板的板型控制问题.

基于对耐磨板生产中各工序对板型影响的分析,提出了提高6 mm薄规格耐磨板板型合格率的控制措施.

1 板型影响因素分析耐磨板淬火后板型出现翘曲、波浪、拱型主要是急速冷却后内部残余应力超过钢板屈服强度导致.通过大量的生产实践,发现耐磨板板型出现翘曲、波浪、拱型等问题虽然集中在淬火之后,但是淬火前各工序对耐磨板冷却均匀性亦有很大影响,主要影响因素有以下几点.

1.1 入炉前钢板质量影响入炉前必须保证薄规格耐磨板的原始板型和表面质量.

1)原始板型影响

板型不良耐磨板严禁入炉, 主要为淬火前炉内加热不能消除钢板板型问题,淬火时板型不良会造成钢板表面冷却不均匀, 尤其是上下表冷却不均匀会进一步加重板型瓢曲问题.为确保进炉钢板原始板型, 一般厂家使用预矫直机进行预矫,没有预矫直机的则必须控制好热轧态钢板表面平整度, 严把进炉钢板质量[1].

2)表面质量影响

辊式热处理炉进炉前必须进行抛丸处理,主要是去除钢板表面的附着的氧化铁皮, 如有其它缺陷, 则必须修磨干净后才能入炉. 氧化铁皮导热系数比钢板基体导热系数更低, 淬火时急速冷却过程中残留的氧化铁皮会破坏稳定的膜态沸腾, 导致钢板冷却不均[2].

1.2 入炉后加热质量影响加热过程中需要确保钢板加热均匀和炉内气氛残氧值达标.

1)加热均匀性影响

炉内钢板加热不均匀,会导致钢板各部位奥氏体化不均匀,淬火过程是奥氏体转变为马氏体的过程,钢板奥氏体化不均匀导致淬火后钢板各部位组织转变不均匀,组织应力偏高导致钢板板型瓢曲.

2)炉内气氛影响

新钢热处理炉为辊底式辐射管加热炉,靠炉内充氮气和炉门帘充氮确保整个加热过程残氧值控制在500×10-5以内,呈非氧化性环境防止加热过程中表面产生氧化铁皮.炉内残氧值偏高对耐磨板板型影响同入炉前表面残留氧化铁皮影响性质一样.

1.3 淬火工序影响淬火过程中影响淬火均匀性的因素主要为:淬火机整体框架精度、淬火机上下辊缝设定值、淬火水量、淬火水压、淬火机辊速设定值和上下喷嘴水比.

1)淬火机整体框架精度

淬火机整体框架精度是确保淬火机上辊系和下辊系处于同一水平面的关键,各个提升机构(一般为液压提升泵和电动提升丝杠)偏差一般要求控制在1 mm以内.淬火机上下辊系不在同一水平面会导致淬火时钢板上下表面冷却不均匀.同时, 辊底式连续淬火炉淬火时依靠上下机架辊抑制钢板变形,上下辊系不在同一水平面会导致机架辊抑制效果大打折扣,甚至对板型控制起反效果.

2)辊缝设定

辊缝设定值是淬火机上下辊间距差值,设定值偏低造成钢板进不了淬火机;设定值偏高会导致钢板上表面积水排出受到影响,有积水倒流回炉内引起风险.同时,辊缝间隙过大会减低机架辊抑制钢板板型变形效果.

3)淬火水量、水压

淬火时水量和水压大小直接影响钢板冷却速度,对于淬火钢板只有冷速大于临界冷却速度才能得到淬火马氏体组织.

4)辊速设定

辊道转速对钢板板形的影响较小, 但在一定条件下也有很明显的影响.主要表现为较薄的钢板受辊道运行速度的影响较大.一是辊道速度可以控制钢板在冷却区域内的冷却时间,也就是变形时间.二是辊道转速直接影响钢板表面滞留冷却水的流动速度, 从而影响钢板表面滞留水的换热效果.只有保持钢板表面的换热强度和换热过程较为一致时, 钢板才能获得均匀的冷却效果, 减小或避免钢板产生翘曲板形.

5)上下喷嘴水比

淬火过程的上下表面水量比是板形宏观翘曲变形的决定因素.将淬火过程中的水量比参数定义为:水量比=下喷嘴水流量/上喷嘴水流量.正常情况下,由于存在表面积水,钢板淬火时上表面冷却速度会大于下表面,则上表面产生的收缩变形量大于下表面, 钢板上表面下凹.但此时因下表面冷却较慢, 可阻止上表面的下凹趋势, 对上表面产生拉应力作用, 下表面受到压应力作用.应力作用使钢板上下表面产生不均匀的塑性变形, 拉应力导致快冷的上表面相对其本应收缩到的长度略有伸长, 压应力导致下表面相对略短.随着冷却继续进行, 冷速较慢的下表面再冷却收缩时, 冷速较快的上表面温度已较低, 材料屈服强度提高, 已不易发生塑性压缩变形.而此时下表面的收缩导致钢板变形反转, 造成钢板向快冷上表面横向凸起的翘曲变形.所以合理调整上下水量比,可以有效避免上下冷却速度不均匀造成的钢板变形[3].

2 控制措施 2.1 热轧态薄规格耐磨的板型控制1)控制钢坯加热温度、上下表均匀性,确保坯料出钢温度大于1 200 ℃,尽量减少轧制道次,缓解温降对钢板板型控制的影响.

2)加强轧机间隙和辊型选择及磨削精度管理,提高薄规格轧制稳定性.严格执行换辊周期和原则,确保轧制横向同板差控制在-0.05~0.15 mm.

3)做好坯料设计工作,板坯轧后长度不宜过长,通过现场实践,薄规格耐磨板一般控制在30 m以内.

2.2 提高抛丸质量1)加强抛丸机设备点检维护工作,保证各个抛头和辊刷正常运行,确保丸沙完全覆盖钢板整个宽度方向.

2)改进丸沙质量,丸沙硬度过软则无法将钢板表面杂质去除干净,钢板抛丸后质量要求:①清洁等级为Sa2.5;②粗糙度为30~40 μm;③灰尘等级1级~2级[4].

2.3 确保热处理炉加热质量1)新钢淬火用热处理炉为辐射管式辊底炉,炉内温度场的控制主要依靠两边分布的辐射管式烧嘴燃烧进行.由于淬火量饱和,烧嘴长期燃烧故障率偏高,因此组建了专业的烧嘴维护队伍进行日常烧嘴维护工作,为确保温度场均匀,日常烧嘴故障率必须控制在5 %以内,否则进行停炉处理.

2)确保炉内残氧仪的正常工作,保证进料炉门和出料炉门密封帘的密封性,同时保证炉内氮气压力,杜绝钢板进出炉时因吸冷风而造成残氧含量波动,确保炉内残氧含量不高于500×10-5.

2.4 淬火工序控制1)新钢淬火机为整体式框架,生产时,下部框架不动,上框架提升和辊缝调整依靠淬火机上部18台液压缸和18根电动丝杆控制,为确保框架精度,液压缸和电动丝杠运动行程必须一致,限位测量出现偏差时需要及时检修提升装置,如有必要则进行更换.

2)加强框架间隙管理,每旬安排淬火机设备检修,尤其是对辊道水平和框架水平进行校准,对于辊道水平不一致的,进行轴承座加垫片处理,对于辊道变形的予以更换.框架水平不一致的适当采取提升行程补偿,校准到水平一致.

3)辊缝设定依据钢板厚度而定,依据生产实际情况对于厚度≤15 mm的辊缝设定H+2.5 mm.

4)薄规格耐磨板对水冷和水压要求较厚规格耐磨板低,确保正常淬火水量和水压即可.

5)新钢淬火机为压力式辊式淬火机,淬火时上辊道直接压在钢板上表面,对钢板表面变形起到了一定的抑制作用,可以抵消一部分钢板快冷时由于热应力而产生的变形,淬火机辊式越慢,抑制变形时间越长,钢板变形量越小.但是,降低辊速会增加钢板表面积水滞留时间,积水温度较冷却水温度更高,且会对钢板冷却过程的均匀性起到反作用,容易造成钢板变形量增加.于此同时,提高辊速至一定程度后会降低马氏体转变比例,淬火后自回火现象也比较严重,钢板硬度无法保证.依据现场经验,薄规格钢板辊速一般控制在0.25 m/s左右.

6)上下喷嘴水比直接影响钢板变形程度,通常情况下,由于上表始终存在积水现象,下表水与钢板接触时间较短,故下表水量设置要大于上表水量.依据现场经验,高压段设置水比为1.5左右,低压段设置1.7左右,具体视钢板板型情况而定.6 mm耐磨板淬火后板型示意见图 1.

|

| 图 1 6mm耐磨板淬火后板型 |

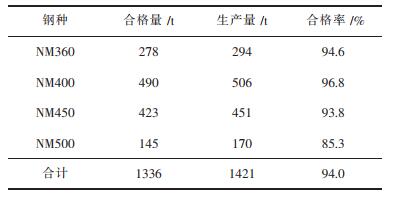

未采取以上措施前, 新钢中厚板厂2017年1-10月份共生产6 mm耐磨板1 501 t,合格交付客户使用1 024 t,合格率为68 %.通过采取上述措施,新钢中厚板厂2018年1-10月份共生产6 mm耐磨板1 421 t,合格交付客户使用1 336 t,合格率达到了94 %.其主要明细和生产状况分别见表 1、表 2.

| 表 1 2017年1-10月份6mm耐磨板合格率. |

|

| 点击放大 |

| 表 2 2018年1-10月份6 mm耐磨板合格率. |

|

| 点击放大 |

1)6 mm薄规格耐磨板的板型影响因素,不但受淬火工序影响,而且淬火前各个工序对其板型亦有影响,要保证最终板型就必须对各个影响因素做出控制.

2)淬火过程中钢板框架精度控制和水比控制是最重要的影响因素,日常设备运行管理和合理的水比设定是获得合格板型的关键.

| [1] |

钱振声. 鞍钢厚板厂柱状层流冷却技术开发[J]. 宽厚板, 2003(2): 31-34. DOI:10.3969/j.issn.1009-7864.2003.02.009 |

| [2] |

木川佳明. Development of New Strip Cooling System in Hot strip Mill[J]. CAMP-ISIJ, 1994(7): 420-423. |

| [3] |

韩毅.中厚板辊式淬火机淬火过程的温度场及板形控制研究[D].沈阳:东北大学,2008:43-44. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1840764

|

| [4] |

钱亚东, 李晓波. 辊底式热处理炉辊面结瘤原因分析与应对措施[J]. 金属热处理, 2012(3): 128-130. |

2019, Vol. 39

2019, Vol. 39