| 50AZ弹链淬火硬度不均原因分析及改进措施 |

弹链是一种为航空炮、舰炮、高炮等提供持续供弹的供弹具。通常采用50AZ冷轧钢带制作,其中厚度规格不小于1.3 mm的主要用于舰炮、高炮弹链,厚度规格不小于1.8 mm的主要用于航空炮弹链[1]。某热处理厂生产的一批50AZ舰炮弹链在淬火后出现部分产品硬度不均匀、局部硬度低的现象,导致零件无法满足性能要求。

材料淬火后硬度低,其可能的原因是淬火加热时或原料存在氧化脱碳、原始组织差异、加热温度低或保温时间不足、淬火冷速不均等。李付伟进行的轴承滚子盐浴淬火产生软点原因分析[2]和孙宜强等进行的65Mn钢淬火软点缺陷分析[3],均是由于材料淬火冷却时局部冷速低导致。梁敬斌等分析的高速钢冷带热处理后硬度低的原因,主要影响因素是原料表面氧化层过厚[4]。本文通过对淬火后的50AZ弹链进行取样,利用光学显微镜、显微维氏硬度计、扫描电镜等检测设备进行微观组织和硬度分析,找出其硬度不均的具体原因,同时结合生产实际提出预防措施。

1 试验材料与方法 1.1 试验材料弹链生产工艺流程大致为:原料→冲压→淬火→清洗→检验→回火→表面处理→检验。其淬火后硬度要求:洛氏硬度5 500~6 300,金相组织为细针马氏体或细针马氏体加板条状马氏体[1]。

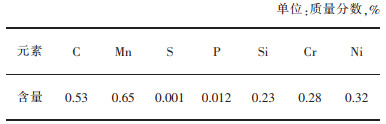

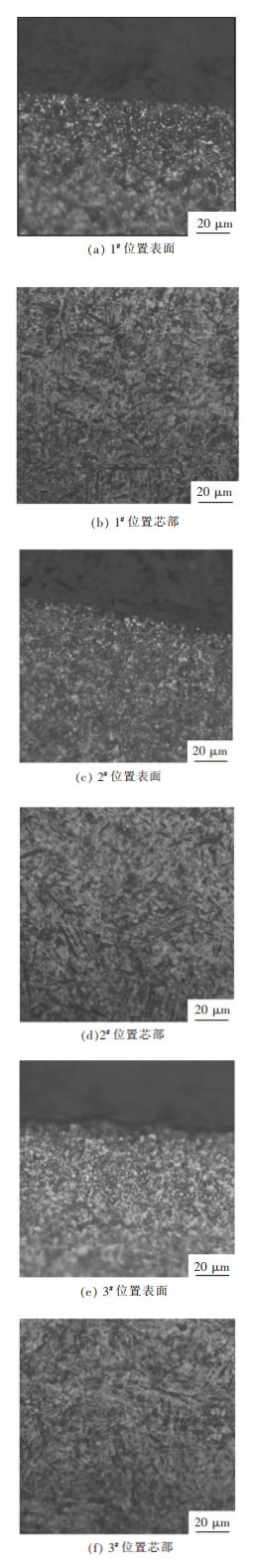

选取淬火硬度不均50AZ弹链进行检测分析,如图 1所示。图中所标注的1#、2#、3#位置的洛氏硬度检测结果分别为51 HRC、57 HRC、58 HRC,其中1#位置硬度值明显较低,且不符合弹链淬火后硬度要求。

|

| 图 1 淬火硬度不均的50AZ弹链 |

对图 1中淬火硬度不均的50AZ弹链进行取样,利用数控电火花线切割机床进行切割加工,成分试样加工成30 mm×30 mm,表面经打磨后使用ARL4460光谱仪进行成分分析;金相试样按图 1中所标注的1#~3#编号位置(即对应硬度不均)进行取样,试样加工成20 mm×20 mm,经镶嵌、磨制、抛光及4%硝酸酒精溶液腐蚀后,分别使用DM IRM显微镜和Quanta 400扫描电镜进行组织分析;显微维氏硬度则在金相试样上利用LEICA VMHT维氏硬度计进行硬度检验。

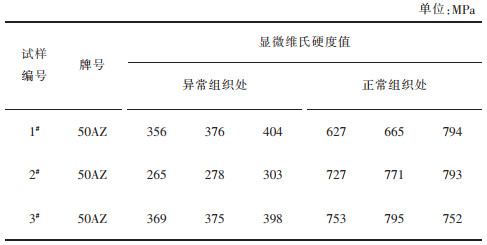

2 结果与讨论 2.1 成分分析对淬火硬度不均的50AZ弹链进行光谱成分分析,结果如表 1所列。

|

|

表 1 50AZ弹链成分分析结果 |

由表 1可以看出,淬火硬度不均的50AZ弹链各化学成分元素含量均满足舰炮弹链技术要求。

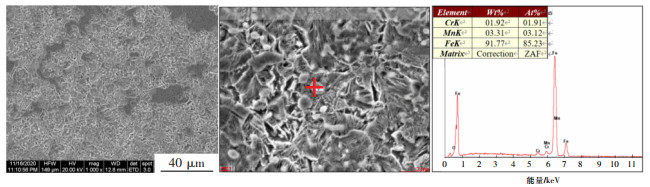

2.2 金相分析淬火硬度不均弹链上1#~3#取样位置(即对应硬度不均)的金相组织图片如图 2所示。

|

| 图 2 淬火硬度不均50AZ弹链金相检验结果 |

由图 2可知,图 2(b)、图 2(d)、图 2(f)分别为1#、2#、3#试样的芯部组织照片,均为正常的淬火马氏体组织。图 2(a)、图 2(c)、图 2(e)为试样表面组织,试样表面均存在一层深度不一的淬火异常组织,从光学显微镜上难于辨别具体组织类别。测量1#、2#、3#试样表面异常组织深度大约分别为0.13 mm、0.06 mm、0.05 mm,1#试样的深度最深,2#、3#相差不大。因此,由淬火硬度不均50AZ弹链金相检验结果可知,1#~3#试样心部组织正常,为淬火马氏体组织,而表面均存在一层深度不一的异常组织。

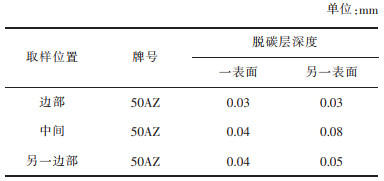

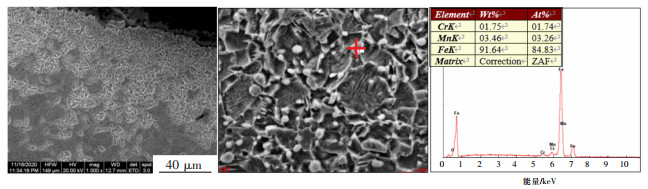

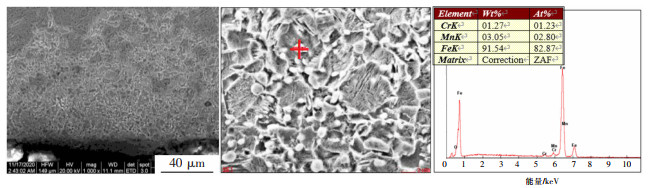

2.3 硬度与电镜分析进一步采用显微维氏硬度计对金相试样上的异常与正常的位置组织进行硬度分析,利用Quanta 400扫描电镜对异常组织处进行高倍组织和能谱分析,显微维氏硬度值如表 2所列,高倍组织拍照和能谱分析结果如图 3、图 4、图 5所示。

|

|

表 2 试样异常与正常组织处的硬度值 |

|

| 图 3 1#试样表面异常组织扫描电镜照片及能谱分析 |

|

| 图 4 2#试样表面异常组织扫描电镜照片及能谱分析 |

|

| 图 5 3#试样表面异常组织扫描电镜照片及能谱分析 |

由表 2可知,表面异常组织处的显微维氏硬度在26 500~40 400 Pa之间,正常处硬度值在62700~79500 Pa之间,试样异常组织处的显微维氏硬度值远低于正常组织处。同时图 3~图 5表面异常组织扫描电镜照片及能谱分析显示,异常组织是以屈氏体为主,同时在相界面上有大量颗粒状物质,能谱分析其Mn、Cr含量高,为碳化物颗粒。

综上分析,表面异常组织是一种以屈氏体为主+少量马氏体+碳化物的混合组织。同时由于淬火硬度不均50AZ弹链1#试样位置的异常组织深度最深,约为0.13 mm,进行表面洛氏硬度检测时,其对表面洛氏硬度检测值的影响也最大,从而导致弹链局部产生淬火软点现象[5-6]。

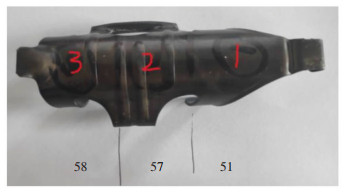

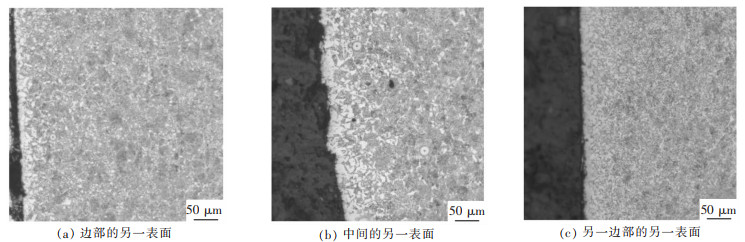

另外,对与其同批次同时间生产的50AZ弹链原料取样,进行横向脱碳均匀性检验分析,结果如表 3所列,图 6为表面脱碳层照片。

|

|

表 3 50AZ成品原料脱碳层检验 |

|

| 图 6 50AZ弹链原料表面脱碳层照片 |

由表 3和图 6可知,弹链原料表面就存在不同程度的脱碳现象,虽大部分位置满足钢带单面总脱碳层深度不大于0.05 mm要求,但局部位置的脱碳层深度较深,达到了0.08 mm。

结合生产实际与理论分析,试样表面的颗粒状物质为淬火加热时未奥氏体化的原始球状碳化物颗粒。相比于芯部,表面碳化物未溶解的主要原因是由于钢表面存在不完全脱碳现象,降低了表面的碳含量,则其完全奥氏体化温度(Ac3)就更高,完全奥氏体化所需时间也更长。同时表面奥氏体中溶碳量及均匀程度低,其过冷奥氏体的稳定性降低,更不易得到马氏体组织[7-9]。因此,在相同的淬火工艺条件下,弹链表面与芯部奥氏体化程度不同,淬火临界冷却速度出现差异,得到的组织硬度也将不同。

综上所述,50AZ弹链淬火后硬度低的主要原因是弹链原料表面存在脱碳现象,且局部位置脱碳层较深。在淬火热处理时,表面脱碳位置与正常处组织的奥氏体化程度及淬火临界冷却速率不同,从而组织转变存在差异,脱碳处未能完全获得淬火马氏体组织,进而得到的硬度不同。

3 预防措施50AZ弹链原料表面存在脱碳现象,导致淬火后硬度偏低。分析弹链原料生产工艺流程:连铸坯→加热→除鳞→粗轧→除鳞→精轧→层冷→卷取→检验→酸洗→纵剪→退火→冷轧→退火→成品→检验,其脱碳主要是在热轧板坯加热和罩式炉球化退火过程中产生[10-12]。可采取以下措施:

1)针对热轧原始组织脱碳,主要是与板坯加热温度高或者保温时间长、炉气氧含量高等因素有关,通过严格控制板坯加热温度小于1 260 ℃,在炉时间不超过180 min,合理调节加热炉烧嘴的空燃比,炉内气氛压力采取微正压等措施,减轻热轧原始组织的脱碳层。

2)针对球化退火过程产生的脱碳,通过监测罩式退火炉内氧含量(不超过1%),内罩密封性检查等措施进行控制,同时加强成品材料脱碳层均匀性检验。

通过采取以上措施,50AZ弹链原料表面脱碳层深度控制在0.02 mm以内,弹链淬火硬度均匀。

4 结论1)50AZ弹链淬火硬度低的主要原因是弹链原料表面存在脱碳现象,且局部位置脱碳层较深。

2)材料表面碳含量的降低使得该处相变点Ac3温度升高,在相同的淬火热处理条件下,表面脱碳处的奥氏体化不完全,淬火临界冷却速度增大,脱碳处获得的是以屈氏体为主、少量马氏体和未溶碳化物的混合组织,导致表面硬度低。

3)通过严格控制热轧板坯加热时间与加热温度、退火炉炉内氧含量与密封性等措施,能有效防止弹链原料表面产生的脱碳现象。

| [1] |

国防科学技术工业委员会. 弹链、弹夹用冷轧钢带规范: GJB 1495—1992[S].

|

| [2] |

李付伟. 轴承滚子盐浴淬火软点原因分析[J]. 热处理技术与装备, 2020, 41(1): 49-52. |

| [3] |

孙宜强, 韩斌. 65Mn钢淬火软点缺陷分析[J]. 物理测试, 2016, 34(5): 50-53. |

| [4] |

梁敬斌, 孙宗林, 何宁. 高速钢冷带热处理后硬度低的原因分析及改善[J]. 河北冶金, 2019(5): 55-57. |

| [5] |

王广生, 石康才. 金属热处理缺陷分析及案例[M]. 北京: 机械工业出版社, 2007.

|

| [6] |

杨林, 余驰斌, 鲍思前, 等. 50CrV4脱碳分析及其对淬硬性的影响[J]. 钢铁钒钛, 2013, 34(2): 88-92. |

| [7] |

叶宏. 金属材料与热处理[M]. 北京: 化学工业出版社, 2009.

|

| [8] |

于程歆, 刘琳. 淬火冷却技术及淬火介质[M]. 沈阳: 辽宁科学技术出版社, 2010.

|

| [9] |

杨立强. 某型舰炮弹链热处理工艺[J]. 四川兵工学报, 2011, 32(11): 45-47. |

| [10] |

戴盛涛. 弹链用50AZ冷轧带钢表面脱碳层的控制[J]. 特钢技术, 2013, 19(1): 27-28. |

| [11] |

吴涛, 孔祥丽, 王新, 等. 50Mn2V钢板脱碳层超标分析及工艺优化[J]. 热加工工艺, 2011, 40(18): 195-197. |

| [12] |

曾斌, 吴中佳, 郭政伟. 中高碳钢球化退火过程中表层脱碳与晶界氧化的控制研究[J]. 涟钢科技与管理, 2018(1): 1-5. |

2021, Vol. 41

2021, Vol. 41