| 钢中气体试样快速制样方法的研究与应用 |

钢材中气体含量超标会影响钢材性能[1],使钢材产生气泡等缺陷,导致钢材脆断,致使产品性能不能满足客户要求。因此,控制钢中氧氮含量,提高钢材纯净度,气体成分检测尤为重要。大规格钢材如高碳铬轴承钢GCr15、齿轮用钢20CrMnTi、汽车轴用钢40Cr等对钢材中的氧氮含量要求非常严格,试样表面的粗糙度是影响氧氮检测准确度的最重要因素之一。一般冶金行业试样加工采用Mo线切割[2]棒状试样,Mo线切割试样表面棱多带油,对试样有污染,后续再进行去污、打磨、抛光、切割成块状颗粒之后检测,完成取制、加工、检测整个过程需要2 h左右。试样检测过程周期长,不能及时反馈钢材产品质量信息,影响钢材发车出库,无法实现每批次检测,一般采用抽检方式,不能满足全过程质量控制要求。本工作为满足快速、准确的钢材中氧、氮检测需求,及时反馈氧氮含量数据信息,调整工艺过程控制,从试样取制、加工、抛光、冲压、清洗、检测等各个环节着手,逐一进行研究探讨及攻关试验。经验证,采用片状试样加工、抛光方法,完成试样加工到反馈结果整个过程只需要15~20 min,检测结果准确可靠,能够满足钢材试样批量在线检测需求[3-5]。

1 设备及方法 1.1 试验设备QG-4型金相切割机,对大圆钢进行切片,低速、冷却水循环切割防氧化;

YCY-1液压冲样机,将片状试样冲制成0.5~1.0 g氧氮试样;

JQ-2型气体剪切机砂带机,MY-400B型光谱磨样机,对片状试样进行抛光;

TR100袖珍式粗糙度测试仪:测定试样表面粗糙度。

1.2 试验方法待测材试样首先需要金属带锯床切割成30~50 mm柱状,切下来的试样使用金相切割机加工成2~3 mm片状试样,之后使用磨样手柄在320、220、120μm砂纸、砂带上进行粗加工和精加工,确保表面粗糙度Ra小于1.6μm,表面不得有氧化变色、裂纹等缺陷,再使用冲样机将加工好的薄片冲制0.5~1.0 g圆饼状氧氮检测试样,酒精浸泡,超声波加热清洗5~8 min,热风吹干,动力气压力控制在0.35~0.45 MPa之间,载气压力控制在0.25~0.35 MPa之间,采用有证标准样品LECO-501-644进行曲线校正检测,最后对试样加工效果、加工质量进行准确度验证,得到满意结果。

2 结果与讨论 2.1 片状试样的加工方法试验现场制取的试样由于形状规格限制,不能直接加工成片状试样[6],需使用金属带锯床进行初加工,制成30~50 mm柱状试样,再使用金相切割机[7]制取片状试样。切片加工时必须有冷却循环水保护防止表面被氧化。为提高加工效率,试验过程中在夹持盘上设置了多个试样夹紧机构,使用该夹具,金相切割机的三爪卡盘可同时夹持多个试样,实现了多个试样的同时切割,可用于不同规格形状的球拍试样、大规格螺纹钢、圆钢、钢坯的试样加工,夹具固定到位,切割过程顺畅、切割平整、无侧移,切割后的样片表面厚度、粗糙度、平整度、大小能够满足后续加工要求。使用自主发明的三爪卡盘固定装置,在金相切割机上一次可以对3个生产试样同时切割加工,极大地提升了工作效率,平均每个试样加工时间仅需1~2 min。

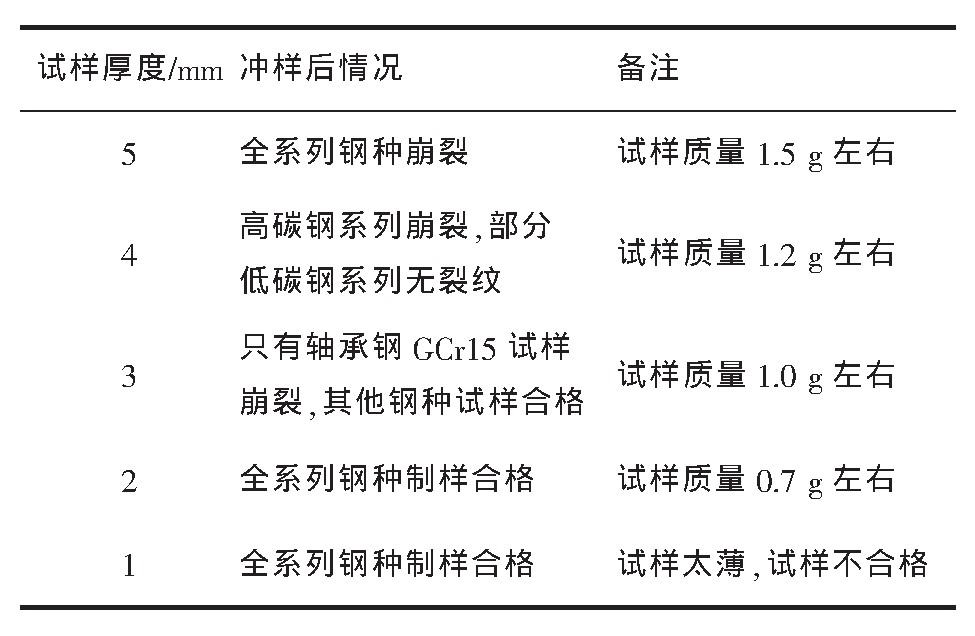

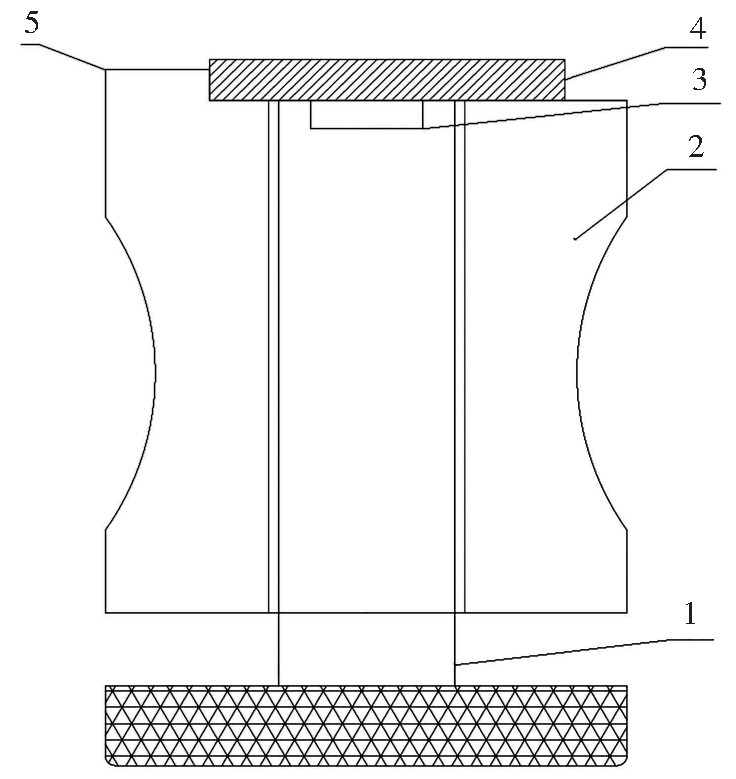

切割机配套加持盘3个,使用4条螺栓固定待切割试样,该实用新型专利可一次加工3个试样,提高了试样加工速度,金相切割机试样夹持盘结构如图 1所示。

|

| 1.夹持盘;2.压紧螺栓;3.三爪卡盘夹持柄;4.试样压紧垫块;5.试样夹持槽。 图 1 金相切割机试样夹持盘结构示意 |

由于氧氮仪对试样要求非常严格,不能用手接触表面,利用砂纸常规手工试样抛光无法满足GB/T20124—2006[5]及GB/T 11261—2006[6]标准要求。

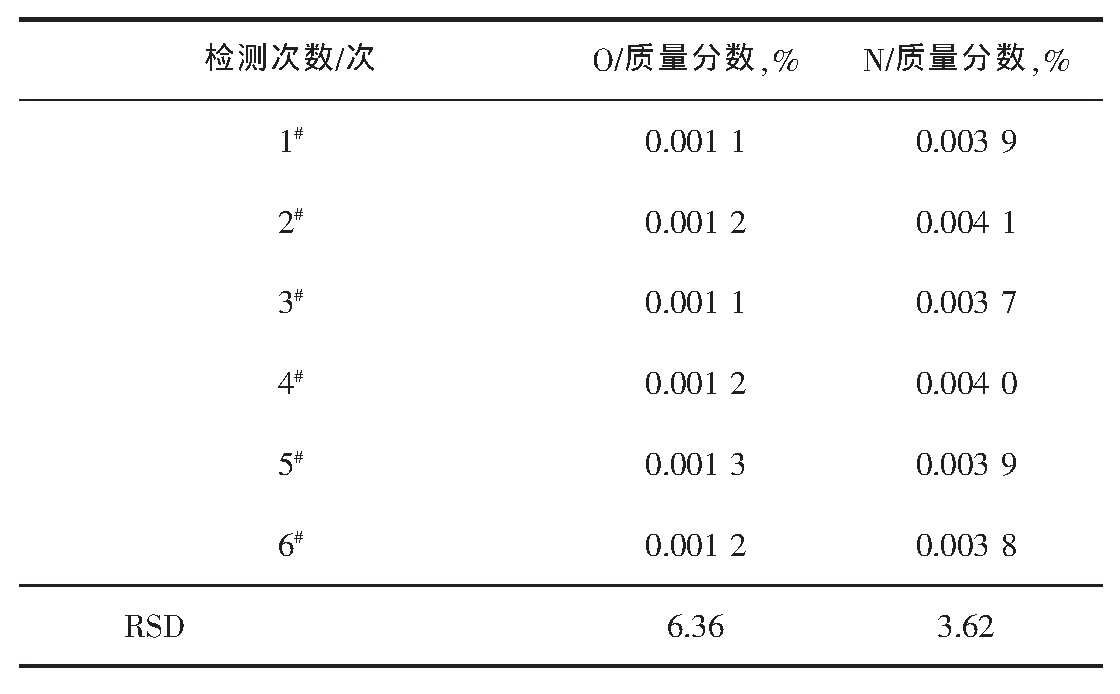

通过大量试验,结果显示,试样抛光借助自制手柄,首先将圆柱形永磁铁镶嵌在试样高度调节螺栓顶部的凹槽内,再将试样高度调节螺栓旋入试样载体的螺纹通孔内。打磨试样时,将试样放置在试样载体的顶部并靠在限位凸台上,镶嵌在试样高度调节螺栓上的永磁铁就可以将试样吸住,然后用手握住试样载体的凹槽处,分别在光谱磨样机320、220、120μm砂纸或砂带上对试样进行打磨,至表面粗糙度满足Ra < 1.6μm要求。如果试样的厚度较小,可以通过旋转操作旋钮使试样高度调节螺栓上升,将试样顶至高于限位凸台的位置,然后再进行打磨,这样既可以去除锈渍,又可以去除污渍,同时能够保证试样表面的光洁度。磨制一个合格的试样需要2~3 min即可完成。

片状试样镶嵌在磨样手柄限位凸台处,使用高强磁铁固定,手握手柄凹槽处,抓紧,在磨样机表面将试样磨平,达到氧氮分析试样光洁度要求,磨样手柄如图 2所示。

|

| 1.试样高度调节螺栓;2.试样载体;3.高强永磁铁;4.试样;5.限位凸台。 图 2 磨样手柄示意 |

|

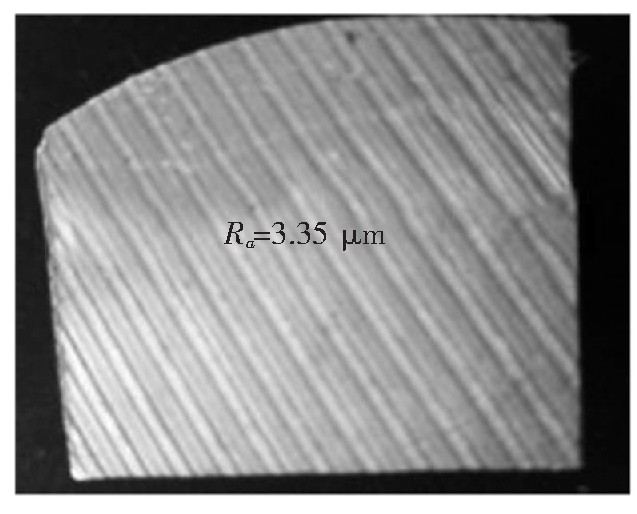

| 图 3 试样加工前 |

|

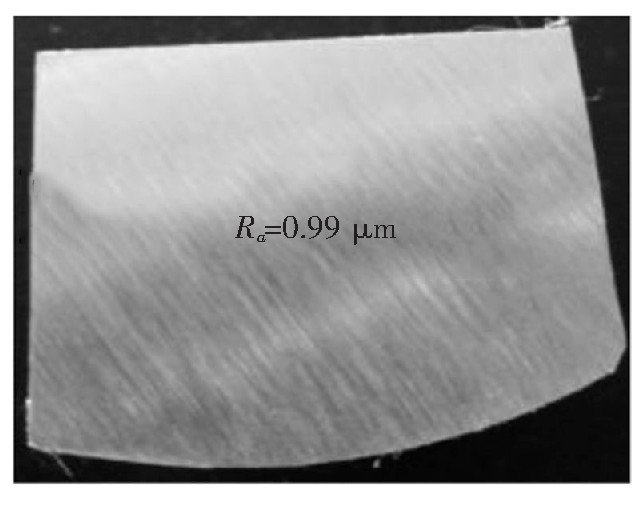

| 图 4 试样加工后 |

试验结果显示,试样经过粗磨、中磨、精磨3次加工后,能够满足氧氮检测粗糙度要求,分析准确度高,波动性小,表面无污染,分析质量稳定。

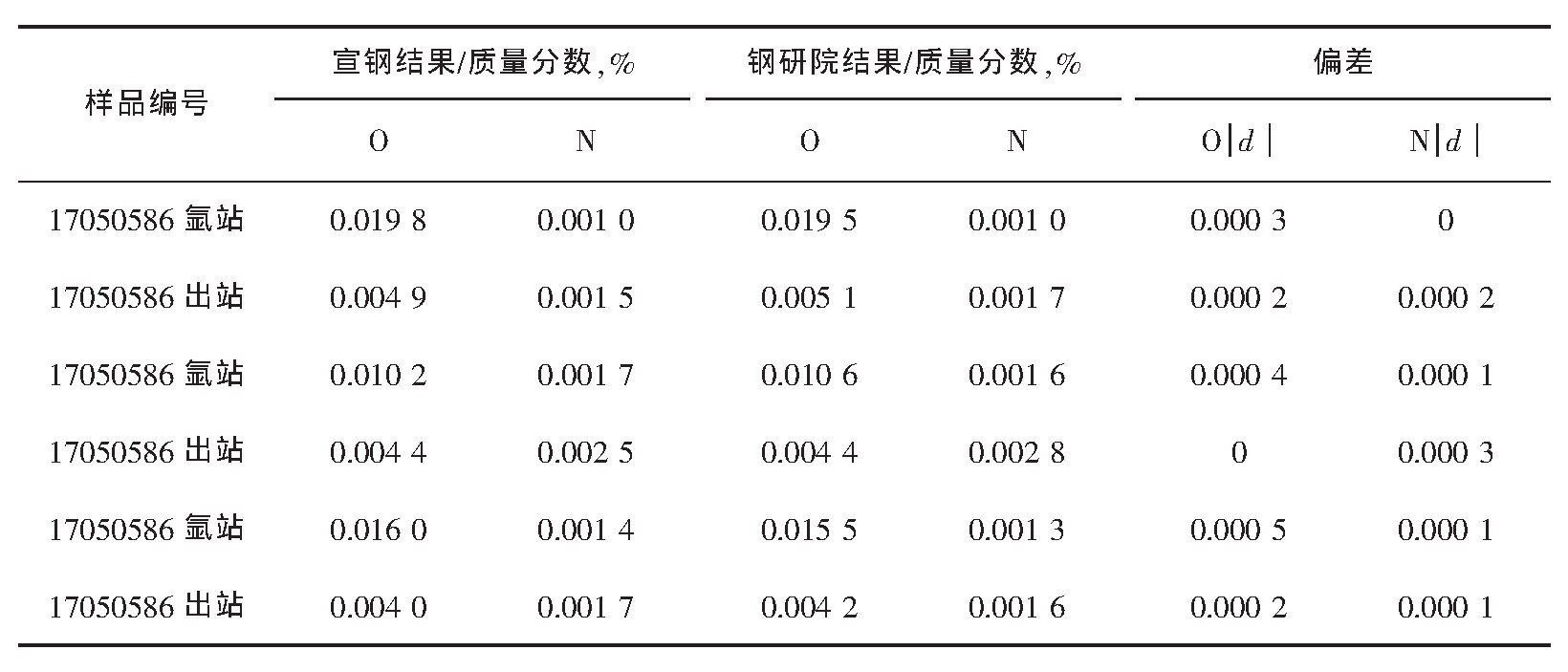

2.3 圆饼状待测试样的制备试验氧氮检测要求试样重量在0.5~1.0 g,ϕ2~5 mm,厚度 < 8 mm最佳,表面光滑,否则检测过程中容易卡样,损坏氧氮分析仪。试验过程中,由于钢种不同,硬度不同,在冲样机强烈的冲击下,高碳铬轴承钢GCr15试样非常容易崩裂,裂缝的存在会增大与空气中氧的接触面积,并且渗入裂缝的杂质不易清除[8],造成氧含量波动较大,分析准确性差。GB/T 18254—2016高碳铬轴承钢GCr15标准要求氧含量≤0.001 2%,对氧元素准确度的要求非常高,否则直接影响产品质量及产品价格,因此,需要尽量减少或避免试样裂纹因素对分析结果的影响。对切片厚度从5、4、3、2、1 mm分别进行了试验,试验结果见表 1。

|

|

表 1 试样厚度对冲样效果的影响 |

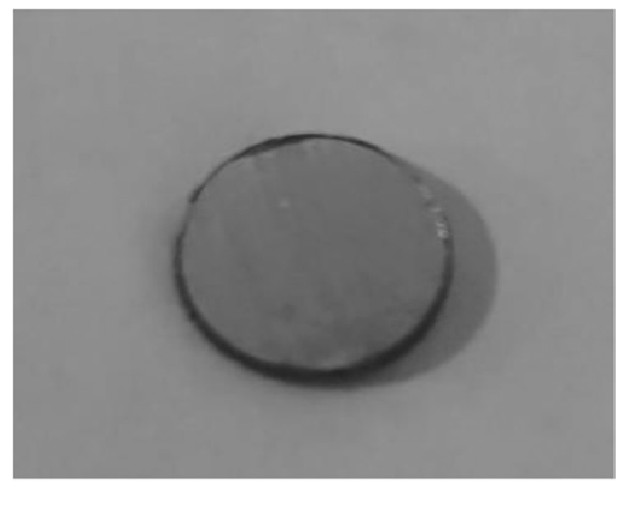

实验结果显示,样品的制样厚度直接影响冲样质量,厚度越大,冲力越大,越容易崩裂。通过实验确定制样厚度为2~3 mm最佳,检测高碳铬轴承钢时控制在2 mm左右,得到了良好的实验效果,圆饼状试样制备时间1 min即可完成。

|

| 图 5 改进前样品 |

|

| 图 6 改进后样品 |

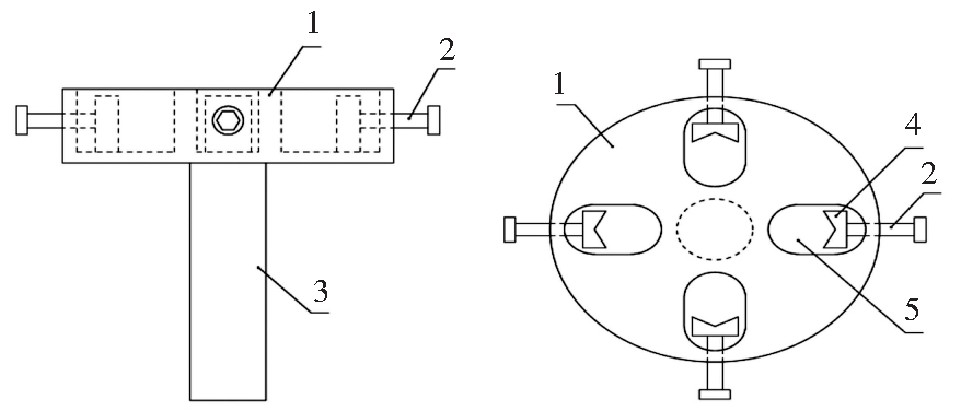

分别选取ϕ35 mm GCr15圆钢、ϕ20 mmER70S-6炉前球拍样进行精密度和准确度测试,测试结果见表 2,表 3。

|

|

表 2 ϕ35 mmGCr15圆钢氧、氮元素精密度测试 |

|

|

表 3 ϕ 20 mm ER70S-6炉前球拍样氧、氮元素准确度测试 |

精密度和准确度试验表明,采用制取片状试样检测钢材中氧、氮含量的方法准确可靠、快速及时,比线切割棒状试样再检测的效率提高了3~5倍。该方法的开发非常适用于批量试样氧、氮在线检测,能够满足实时在线检测需求,可以有效指导冶炼过程的脱气工艺及气体在钢材冶炼、轧制过程中变化趋势,更好地控制生产过程,提高钢材产品质量,为洁净钢的生产打下了坚实的分析基础,值得推广应用。

| [1] |

蔡春. 降低钢中气体含量探讨[J]. 大型铸锻件, 2015(5): 49-50. DOI:10.3969/j.issn.1004-5635.2015.05.014 |

| [2] |

梅宇超. 提高电火花线切割加工精度的措施研究[J]. 机电信息, 2019(32): 114-115. DOI:10.3969/j.issn.1671-0797.2019.32.066 |

| [3] |

靳晓珠, 杨仲平, 徐华, 等. 氧氮分析影响因素探讨[J]. 广西科学院学报, 2006, 22(z1): 499-501. DOI:10.3969/j.issn.1002-7378.2006.z1.038 |

| [4] |

李琛芳. 提高钢中氧氮分析准确度方法的探讨[J]. 河北冶金, 2009, 169(1): 17-18. DOI:10.3969/j.issn.1006-5008.2009.01.005 |

| [5] |

陈学勤, 郭少毅, 张亚红. 氧氮分析样品制备方法的改进[J]. 河南冶金, 2007, 15(4): 23-24. DOI:10.3969/j.issn.1006-3129.2007.04.007 |

| [6] |

杨小萌, 金航可, 陈特. 试样加工对金属材料性能的影响[J]. 南方农机, 2016, 47(11): 131. DOI:10.3969/j.issn.1672-3872.2016.11.096 |

| [7] |

王会强, 孙维连, 温新林, 等. 国内外金相试样抛光机的发展概况[J]. 热处理, 2017, 22(3): 7-9. |

| [8] |

孙娟, 杨凡, 王贵, 等. 提高钢中氧氮测定的准确性[J]. 中国检验检测, 2017, 25(6): 17-21. |

| [9] |

韩丽辉. 影响钢中氧氮含量测定结果的因素分析[J]. 实验技术与管理, 2016, 33(7): 33-39. |

2020, Vol. 40

2020, Vol. 40