| 谈微合金化钢的控轧控冷技术 |

控轧控冷技术是20世纪60~70年代发展起来的钢铁生产技术, 属于热机械处理(thermo-mechanical controlled processing, TMCP)或形变热处理的典型技术, 故也称热机械处理或形变热处理。该技术通过向钢中添加或复合添加微合金化元素, 控制钢材的轧制温度、轧制速度、形变量、冷却速度等途径, 从而达到控制组织转变、相变和沉淀析出等来改善材料性能的目的。控轧控冷技术是一项具有理论内容丰富和较大实用价值的轧钢新技术, 在微合金低碳钢、超细晶粒钢中得到了广泛应用。

1 控轧控冷[1-10]的原理及特点控制轧制是指在对钢的化学成分适当调整或添加微量元素Nb、V、Ti的基础上, 通过控制钢坯的加热温度、开轧温度、终轧温度、变形制度(包括每个道次的变形量、总变形量、变形速度)及轧后冷却等工艺参数, 控制奥氏体组织变化规律和相变产物的组织形态, 达到细化组织、提高钢材强韧性的一种轧制方法。

控制冷却是对轧后钢材的冷却工艺参数(包括始冷温度、终冷温度、冷却速度)进行合理控制, 为钢材相变作好组织准备, 并通过控制相变过程的冷却速度, 以达到控制钢材组织状态、各种组织的组成比例以及微合金化元素碳氮化物析出等, 从而提高和改善钢材的综合力学性能与使用性能。

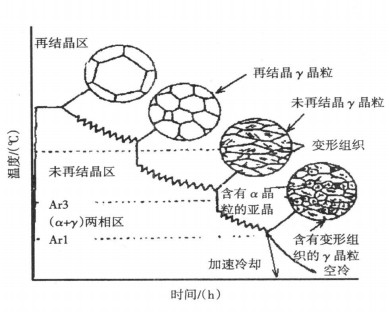

控制轧制是以细化晶粒为主提高钢的强度和韧性的方法。控制轧后奥氏体再结晶的过程, 对获得细小组织起决定性作用。根据奥氏体发生塑性变形的条件可将控制轧制分为三种类型: (Ⅰ型)奥氏体再结晶区控轧、(Ⅱ型)奥氏体未再结晶区控轧、(Ⅲ型)两相区(A+F)控轧。控制冷却是控制轧制的进一步发展、完善的形式, 即在不损害钢材韧性的前提下, 采用加速冷却可使强度进一步提高。综合这几方面, 可将控轧控冷分为四个阶段, 即控轧三个阶段和轧后冷却阶段, 见图 1。

|

| 图 1 控轧控冷过程中的四个阶段示意图 |

该类型控轧是将钢加热到奥氏体化温度, 然后进行塑性变形, 在每道次的变形过程中发生动态再结晶, 或在两道次之间发生静态再结晶, 并完成其再结晶过程。经过反复轧制和再结晶, 使奥氏体晶粒细化, 这为相变后生成细小的铁素体晶粒提供了先决条件。为了防止再结晶后奥氏体晶粒长大, 要严格控制接近终轧几道的压下量、轧制温度和轧制的间隙时间, 终轧道次要在接近相变点的温度下进行。为防止相变前的奥氏体晶粒和相变后的铁素体晶粒长大, 特别需要控制轧后冷却速度。这种控轧适用于低碳优质钢和普通碳素钢及低合金高强度钢。

1.2 (Ⅱ型)奥氏体未再结晶区控轧(约950 ℃~Ar3)该类型控轧是指钢加热到奥氏体化温度后, 在奥氏体再结晶温度以下发生塑性变形, 奥氏体变形后不发生再结晶(即不发生动态或静态再结晶)。因变形后的奥氏体晶粒积累了一定的变形量, 使得晶粒被压扁或拉长, 变形大时, 晶粒内产生大量滑移带和位错, 增大了有效晶界面积。相变时在晶界上和变形带上铁素体形核。由于形核位置增多和分散, 所以铁素体晶粒细小, 珠光体也细小分散, 所得组织比再结晶轧制所得组织更细小, 对提高钢材的强度和韧性有着重要的作用。若变形量不足会得到粗细不均的铁素体组织。这种控轧工艺适用于含有微量合金元素的低碳钢, 如含Nb、V、Ti的低碳钢。为了得到均匀的铁素体, 应使其形变量控制在40%~50%或更大, 同时由于再结晶温度的升高, 奥氏体未再结晶区扩大, 有利于实现未再结晶区的轧制。

1.3 (Ⅲ型)两相区(A+F)控轧(约Ar3~Ar1)该类型控轧是指钢加热到奥氏体化温度后, 经过一定变形, 然后冷却到(A+F)两相区再继续进行塑性变形, 并且在Ar1温度以上结束轧制。钢在该区轧制一定道次, 达到一定累积形变量, 未相变的形变奥氏体由于形变而继续被拉长。同时晶粒内形成了形变带及位错, 在这些部位形成新的等轴铁素体晶粒。而先共析铁素体晶粒, 由于塑性形变在晶粒内部形成大量的位错, 并经回复形成亚晶结构, 这些亚晶结构可以提高钢的强韧性。铁素体的位错密度在压下量大于10%~20%时将明显增加, 从而导致钢的强度有较大的提高。

经该区轧制后, 室温条件下金相组织较复杂, 通常为极细小的等轴铁素体、拉长的铁素体、具有亚晶结构的形变铁素体、极细小的珠光体组成的混合组织。两相区轧制使相变后组织更加细小, 同时产生了位错强化及亚晶强化, 从而进一步提高了钢的强度和韧性。

以上三种方法在实际应用中, 因工艺要求各异, 可单独使用, 也可将两种或三种方法配合一起使用。

1.4 轧后加速冷却控制冷却过程是通过控制轧制后三个不同冷却阶段的工艺参数, 来得到不同的相变组织。这三个阶段称为一次冷却、二次冷却和三次冷却。

1) 一次冷却阶段

即从终轧到Ar3温度的范围内。终轧后, 特别是在奥氏体未再结晶区轧制后, 在奥氏体内产生了大量的位错和变形带, 奥氏体晶粒产生了很大变形。在相变前如进行一定强度的冷却, 即可阻止在高温下奥氏体晶粒的长大, 又可阻止碳化物过早析出, 同时也可适当固定位错, 增加相变的过冷度, 为变形奥氏体以后的相变做好组织上的准备。

2) 二次冷却阶段

即从Ar3到以后的相变温度区间。在此温度区间由奥氏体向铁素体相变和碳化物析出的相变阶段, 通过控制相变开始冷却温度、冷却速度和终止温度等参数, 达到控制相变产物的目的。

3) 三次冷却阶段

即第二阶段的空冷, 指相变结束到室温这一温度区间的冷却速度的控制。空冷主要起自回火和消除由前阶段快冷产生的应力作用, 也有增大析出强化和使相变组织均匀化的作用。

通过调控各阶段的冷却速度, 可以调控钢的组织和性能。

2 控轧控冷要素 2.1 微合金化元素控轧钢中加入微合金元素, 其主要目的是为了与控制轧制相配合, 最大程度地细化晶粒。Nb、V、Ti是最常用的细化晶粒的元素[12-13], 它们能在钢中形成碳化物、氮化物或碳氮化物, 这些析出物的细小质点可以钉扎晶界, 具有强烈阻碍晶粒长大的作用。以上三种元素的析出物对晶界的钉扎作用是依次降低的, 在微合金钢中, 复合微合金化的作用大于单独加入某种元素的总和。Nb、V和Ti这三种元素都可以在奥氏体或铁素体中沉淀, 因为在奥氏体中的溶解度大而扩散率小, 故在奥氏体中沉淀比在铁素体中缓慢。形变加速了沉淀的过程, 而沉淀又会钉扎晶界抑制再结晶。一般应使在奥氏体中的沉淀减至最少, 在固溶体中保持较多的合金元素而留到铁素体中沉淀。

利用合金元素沉淀强化的作用, 可以使钢的强度明显升高, 但不采用控制轧制会使钢的韧性变坏。只有通过控轧, 在热变形过程中析出特定大小的质点, 阻止再结晶后的晶粒长大, 使晶粒细化, 达到提高钢板强韧性的目的。同时合金元素的加入可以提高再结晶温度, 扩大奥氏体未再结晶区, 有利于低温控制轧制工艺的进行。

控制轧制可以细化晶粒, 改善钢的强度和韧性, 但由于形变诱发相变, 使Ar3温度提高, 特别是在未再结晶区这种作用更为明显, 导致铁素体在较高的温度下析出, 轧后缓慢冷却会使晶粒长大, 因此轧后要控制适当的冷却速度。

2.2 钢坯加热温度钢坯的再加热温度已成为目前控制轧制的必要技术之一。对普通C-Mn钢, 板坯轧制之前的再加热温度通常为1 200~1 300 ℃。实验室试验和工业试验表明, 控轧钢坯的再加热温度比普通热轧时板坯加热温度低50~100 ℃左右。如果轧机的能力较大, 再加热温度可进一步降低到1 150~950 ℃。这是因为低温加热可使板坯在具有较细的γ晶粒的温度下进行热变形, 从而使起始晶粒尺寸减小, 并降低粗轧过程中的轧制温度。这两种因素都会提高粗轧最后阶段的再结晶晶粒尺寸的细化程度和均匀性, 因而可显著改善中厚钢板的低温韧性和强度水平。

2.3 变形量为了避免粗大奥氏体晶粒的出现, 在高温区必须给以大的变形量, 使变形晶粒完全再结晶, 才能得到均匀的奥氏体组织。在奥氏体未再结晶区(950 ℃~Ar3)进行轧制, 变形晶粒不再进行再结晶, 而是沿轧制方向拉长, 形成大量滑移带和位错, 合金元素的碳氮化物优先从这些部位析出, 而且主要沿着奥氏体晶界析出, 可以阻止晶粒长大, 因而相变后的晶粒更细更均匀, 铁素体含量增加。随着道次变形量和此区间总变形量的加大, 变形带的数量增加, 分布更均匀, 得到理想的组织结构, 使钢的屈服强度增加, 脆性转变温度降低, 并且韧性特别是低温韧性得到明显改善[11-14]。

2.4 终轧温度在控制轧制工艺中, 需根据所采用的控制轧制类型来确定终轧温度。在奥氏体轧制区时, 终轧温度越高, 奥氏体晶粒越粗大, 转变后的铁素体晶粒也越粗大, 并易出现魏氏组织, 对钢的性能不利, 因此最后几道次的轧制温度应低一些。降低终轧温度可以引起晶粒细化, 从而使屈服强度和韧脆转变能力改善, 终轧温度为Ar3以下40 ℃可获得较好的强韧性配合[15]。温度进一步降低, 有可能导致性能的改善, 但随着钢的变形抗力的提高, 轧机的轧制力和轧制力矩也随之增加。

2.5 终轧至开始冷却的间隙时间这段间隙时间[11]主要影响奥氏体的再结晶程度, 若轧后的钢处于完全再结晶条件下, 高温下停留时间加长, 奥氏体晶粒容易长大, 将降低钢材的力学性能。所以, 最好是在轧后立即快速冷却。若轧后钢材处于部分再结晶区, 则延长轧后的停留时间, 可增加奥氏体再结晶数量, 快速冷却之后有利于获得均匀的组织。轧后为未再结晶状态时, 则要求轧后立即快冷, 防止发生部分再结晶。

2.6 冷却速度控轧和控冷相结合, 可以在降低微合金元素含量或含碳量的情况下, 在强化微合金钢的同时又能保持较高的低温韧性[16-17]。

控制冷却的速度对于微合金钢的性能影响是十分重要的。冷却速度越快, 通过相变温度区的过冷度越大, 将降低γ-α的相变温度Ar3, 从而提高铁素体的形核速率并降低铁素体晶粒的长大速率, 使铁素体晶粒得到细化。冷却速度对于微合金碳氮化物的析出也有重要影响。当冷却速度高时, 碳氮化物析出量较多, 而当冷却速度过快时, 晶粒虽然得到了细化, 但是微合金碳氮化物析出量减少, 强度不能得到大的提高。所以, 为了得到最佳的强化效果, 应合理的制定控制冷却制度。

2.7 终冷温度对于要求轧后不同温度区间里, 采用不同的冷却速度的钢, 终冷温度对钢的强度和韧性有着重要影响。在管线钢生产中, 抗拉强度随着终冷温度的降低而单调增加, 但屈服强度和低温韧性的变化与显微组织和应力—应变曲线的变化关系较复杂。例如对Nb-Mo钢系管线钢, 低温韧性在400 ℃终冷温度附近最大, 在300 ℃终冷时能满足X100管线钢的强度要求。

3 总结1) 控轧控冷的重要手段之一就是要得到细小均匀的铁素体组织。为此就必需了解不同加工变形的奥氏体向铁素体的转变过程。控制轧制分为奥氏体再结晶区轧制、奥氏体未再结晶区轧制和(A+F)两相区轧制三种类型, 控轧后再进行快速控制冷却, 即为控轧控冷的四个阶段。

2) 微合金钢在控轧控冷时要调控好影响控轧控冷的一些因素, 这样才可以发挥控轧控冷工艺在微合金钢中的最大作用。

| [1] |

王有铭, 李曼云, 韦光. 钢材的控制轧制和控制冷却[M]. 北京: 冶金工业出版社, 2005.

|

| [2] |

王占学. 控制轧制与控制冷却[M]. 北京: 冶金工业出版社, 1988.

|

| [3] |

刘文, 王兴珍. 轧钢生产基础知识问答[M]. 北京: 冶金工业出版社, 1994.

|

| [4] |

小指军夫著.李伏桃, 陈岿, 译.控制轧制控制冷却—改善材质的轧制技术发展[M].北京: 冶金工业出版社, 2002.

|

| [5] |

谷庆, 冯光红, 常崇民, 等. 控制轧制工艺对中厚板性能的影响[J]. 钢铁研究, 2001, 29(1): 12-15. |

| [6] |

田中, 智夫, 等.控制轧制工艺的三个阶段.M.科恩等著.李述创, 向德渊译.钢的微合金化及控制轧制[M].北京: 冶金工业出版社, 1984.

|

| [7] |

吴永斌. 控制轧制与高强度与高韧性钢板的试制[J]. 宽厚板, 1999, 15(3): 6-10. |

| [8] |

刘振宇, 王昭东, 王国栋, 等. 加速冷却对热轧C-Mn钢力学性能的影响[J]. 钢铁, 1996, 31(5): 35-38. |

| [9] |

王昭东, 刘相华, 王国栋, 等. 热轧含钒微合金钢在加速冷却条件下的强化因素[J]. 钢铁, 1996, 31(11): 39-43. |

| [10] |

张辉宜, 王小林, 冯建晖. 控制冷却技术在中板生产中的应用[J]. 钢铁研究学报, 2004, 16(2): 67-71. |

| [11] |

齐俊杰, 黄运华, 张跃. 微合金化钢[M]. 北京: 冶金工业出版社, 2006.

|

| [12] |

雍岐龙, 马鸣图, 吴宝榕. 微合金钢—物理和力学冶金[M]. 北京: 机械工业出版社, 1989.

|

| [13] |

东涛, 候豁然, 付俊岩.400 MPa级热轧钢筋的生产技术100问[M].中信微合金化技术中心, 2004.

|

| [14] |

姚连登. 微合金化与控制轧制的进展[J]. 宽厚板, 1999, 15(1): 1-4. |

| [15] |

东涛, 孟繁茂, 付俊岩.神奇的Nb-铌在钢铁中的应用.中信美国钢铁公司(北京), 北京, 1999.

|

| [16] |

候豁然. 关于细化低合金钢铁素体晶粒的研究进展[J]. 钢铁, 1999, 34(5): 71-74. |

| [17] |

Bai D.Q., Yue S., Maccagno T.M., Jonas J.. Effect of Deformation and Cooling Rate on the Microstructures of Low Carbon Nb-B steels[J]. ISIJ Int., 1998, 38(4): 371-397. DOI:10.2355/isijinternational.38.371 |

2010, Vol. 30

2010, Vol. 30