| 80 t转炉炼钢低铁耗生产工艺研究 |

2. 华南理工大学环境与能源学院,广州 510641

2. School of Environment and Energy, South China University of Technology, Guangzhou 510641, China

钢铁行业目前面临着环保限产、利润驱动产能扩张、钢铁产量屡创新高和进口矿成本快速增长、产业容易再次产生恶性竞争等挑战[1]。同时,国内回收废钢量急剧上升,回收废钢主要包括生产机械、车辆、船舶、轨道、建筑等行业产生的报废钢铁以及废旧器具回收的废钢铁[2-3]。降低铁矿石的进口量以及增加废钢使用量迫在眉睫,国内众多钢厂都在生产过程中利用原有的设备,改进工艺条件、改变炉料结构,力求达到降低铁水消耗,增加废钢用量,从而减轻环保压力、降低生产成本[4-11]。

本文通过对方大特钢科技有限公司炼钢厂3个80 t顶底复吹转炉工艺进行优化,深入考察低铁耗生产工艺条件。通过改变铁水原料入炉钢铁料废钢比,控制转炉吹炼出钢温度,以达到降低吨钢铁水消耗量的目的。

1 入炉原料热平衡原理方大特钢科技有限公司炼钢厂转炉炼钢工艺路线为:高炉铁水以及废钢→转炉→氩站→连铸机,由于金属液到铸锭需要一定的过热度,为保证连铸机正常完成拉坯铸造,吊装至连铸机的钢水液必须保障一定的温度。因此,转炉出钢需要一定的温度保障,根据转炉炉内总热量的热平衡计算:

|

(1) |

式(1)中:Q收入为入炉料产生的总热量,kJ;Q支出为热量总支出,kJ。

|

(2) |

式(2)中:Q铁为入炉铁水物理热,kJ;Q氧为入炉化学元素氧化热,kJ;Q烟为炉内烟尘氧化热,kJ;Q衬为炉衬材料氧化热,kJ。

|

(3) |

式(3)中:Q钢为出钢钢水物理热,kJ;Q渣为倒炉炉渣物理热,kJ;Q废为废钢吸热,kJ;Q气为炉内气体升温热,kJ;Q损为吹炼过程辐射热,kJ。

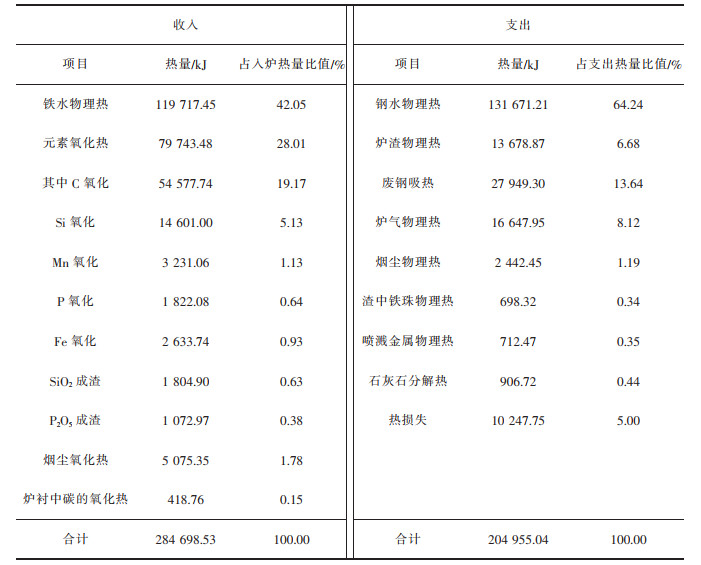

炉内热量收支情况如表 1所列。

|

|

表 1 炉内热量收支情况 |

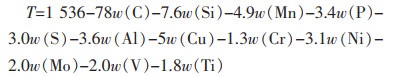

钢水结晶过热度主要根据铸坯的质量要求和浇铸性能确定,不同的钢种具有不同的液相线温度,浇铸液相线温度可以由公式(4)[12]计算:

|

(4) |

式(4)中:T为浇铸液相线温度,℃;w(C)、w(Si)、w(Mn)、w(P)、w(S)、w(Al)、w(Cu)、w(Cr)、w(Ni)、w(Mo)、w(V)、w(Ti)分别为各元素质量分数,%。一般情况下,低合金钢的过热度控制在5~15 ℃之间可以确保连铸机正常完成浇铸。

2 低铁耗生产模式转炉炼钢钢铁料主要分为高炉铁水、废钢以及炉下渣钢。其中,高炉铁水是钢铁料最主要的来源。低铁耗生产需要降低每吨成品钢所消耗的高炉铁水,以达到降低铁矿石原矿消耗的目的,最终降低成本。为了保证总产量以及每炉钢铁料总装入量和每炉钢水产量,在降低铁水消耗的同时,必须提高其他钢铁料的用量。

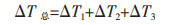

2.1 改变废钢比减少铁水吨钢消耗必须调整入炉钢铁料的结构,降低高炉铁水钢铁料的入炉量,提高废钢占比。根据转炉吹炼过程热平衡计算,高炉铁水是转炉主要热量来源,废钢是主要吸热源;在其他炉内条件不变的情况下,降低装炉铁水比重,提高废钢比,使钢水物理热降低,但这会存在因达不到连铸机浇铸的液相温度线而导致连铸机下水口结钢堵塞的问题,从而影响生产。钢温度到浇铸过程是一个温度降低过程,由公式(5)计算:

|

(5) |

式(5)中:ΔT总为总降低的温度,℃;ΔT1为出钢降低的温度,℃;ΔT2为脱氧合金化降低的温度,℃;ΔT3为吊装过程降低的温度,℃。

为保证正常生产提高废钢比,需对热收支平衡进行分析。热量来源主要是高炉铁水物理热以及入炉化学元素氧化热。因此,可以提高铁水温度以及增加炉内化学元素氧化热。为维持高炉正常运行以及高炉炼铁成本,高炉铁水温度保持在一个稳定的较低水平。炉内放热的化学元素有Si、Mn、Fe。增加Si元素,对转炉的石灰消耗增大,化渣吸热,炉渣碱度降低易侵蚀炉衬,使转炉寿命缩短。增加Fe元素,转炉过程造成大量FeO堆积,炉内脱碳速率急速上升,反应得不到控制,导致严重喷溅;同时,渣中全铁含量增加,使得钢铁料收得率下降。热量消耗主要是钢水的物理热以及废钢吸热,为提高废钢比,在热量收入一定的情况下,需降低钢水出钢温度和废钢吸热。降低废钢吸热有两种途经:一是废钢加入量减少;二是对废钢进行入炉前预加热,可增加废钢用量。方大特钢科技有限公司炼钢厂由于不具备工艺优化和新增废钢加热设备场地以及成本,故不做详细介绍。

2.2 降低终点氧含量装炉炼钢过程中,钢液中溶解的O与钢液中溶解的C存在以下关系:w(C)×w(O)=0.002 6~0.003 2。对它们平衡关系进行分析,在转炉终点钢液中C含量下降的情况下,大幅度增加钢液中的O含量,使脱氧合金化过程中脱氧材料增加,脱氧材料加入钢液中是吸热过程,为保证钢液顺利浇铸,尽可能减少脱氧材料的加入量,避免脱氧过程产生温度降低现象。因此,制定相关制度严格控制转炉吹炼终点氧含量,同时,提高一次拉碳成功率以减少补吹次数。

2.3 合金烘烤制度根据钢液温度降低过程公式,将钢液合金化钢包加入铁合金熔化需要吸收大量热量,会急速降低钢包钢水温度。因此,在铁合金加入钢包前对其进行高温烘烤,使铁合金升温至熔点附近,从而减少合金加入时对钢液温度的影响。方大特钢科技有限公司炼钢厂对转炉设备加装合金烘烤炉,利用转炉回收煤气对合金烘烤炉进行供热实现合金实时在线烘烤。

2.4 钢包保温钢液在钢包中主要有两个热量散失路径:①钢液透过钢包内衬向外散失热量,其中,钢液→钢包内衬→钢包外结构是一个逐步散热过程;②钢包是敞口的,钢液在钢包内直接通过敞口向外辐射大量热量。因此,提高钢包周转率,保证每炉钢都是盛入红包,在吊装过程中对钢包进行保温处理;减少钢液对钢包的辐射,盛钢完毕以后,使用碳化稻壳对钢液进行保温处理。

3 转炉炼钢低铁耗生产工艺改革在低铁耗转炉炼钢的大趋势下,方大特钢科技有限公司炼钢厂基于本厂转炉设备以及现有工艺,制定增加合金烘烤时间,降低转炉出钢温度等措施。具体增装炉后合金烘烤炉,利用转炉回收煤气,再使其对合金烘烤炉供热,实现每炉铁合金在线烘烤。另外,对铁合金入钢包时要求加热至红热状态。

通过实施低铁耗转炉炼钢工艺以来,随机取其中4个月份生产数据对出钢温度与铁耗关系、合金烘烤时间与出钢温度关系以及合金烘烤时间与铁耗关系进行分析。

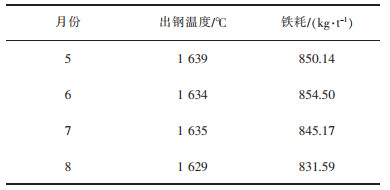

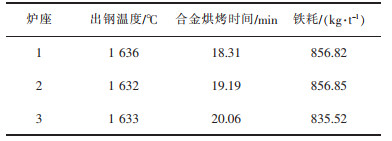

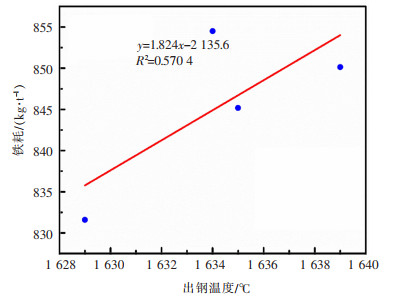

3.1 出钢温度与铁耗关系由于该厂主要生产低合金钢与弹簧钢,取炼钢厂转炉炼钢5—8月份数据,剔除弹簧钢的数据得到表 2。

|

|

表 2 5—8月平均出钢温度与平均铁耗的关系 |

利用表 2数据作出散点图,如图 1所示,数据存在一定的相关性,因此,对数据作一次线性回归拟合得到出钢温度与铁耗关系曲线:y=1.824x-2 135.6。通过线性方程得出,吨钢铁水消耗随着温度的上升而增加;结合热平衡收支表、高炉铁水温度以及成分稳定性分析,当出钢温度一定时,合理提高入炉废钢比,可降低铁水消耗。

|

| 图 1 出钢温度与铁耗关系曲线 |

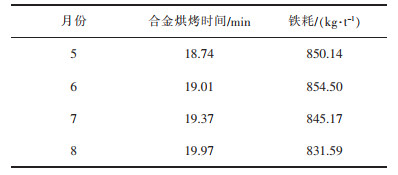

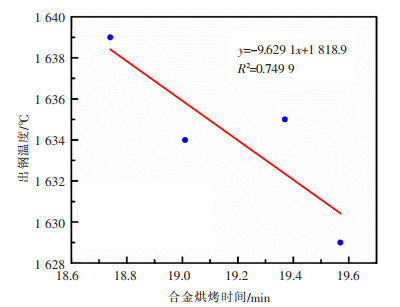

针对在线合金烘烤工艺的优化,对合金烘烤时间和出钢温度进行分析,5—8月记录数据进行整理如表 3所列。

|

|

表 3 5—8月份平均出钢温度与合金烘烤时间关系 |

对比4个月的铁合金烘烤时间,每个月呈现增加趋势,而月平均出钢温度呈现下降趋势,对数据作一次线性回归拟合得到一条合金烘烤时间与出钢温度关系曲线,并拟合出一次线性方程: y=-9.629 1x+ 1 818.9,曲线如图 2所示。由图 2可知,合金烘烤时间与出钢温度呈反相关关系,并且合金烘烤时间每增加1 min,出钢温度降低约10 ℃。

|

| 图 2 平均合金烘烤时间与出钢温度关系曲线 |

结合上述两种关系曲线,进一步分析增加合金烘烤时间对降低吨钢铁水消耗的影响,同样对5—8月平均数据进行分析,数据如表 4所列。

|

|

表 4 5—8月份合金烘烤时间与铁耗关系 |

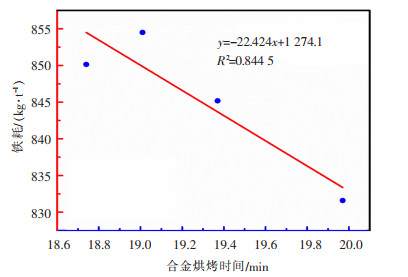

合金烘烤时间5—8月都在增加,除去6月份铁耗略显异常外,5—8月的吨钢铁水消耗呈现下降趋势。作一次线性拟合得到线性方程:y= -22.424x+1 274.1,曲线如图 3所示。合金烘烤时间与铁耗呈相反的趋势,并且随着合金烘烤时间增加1 min,铁耗可降低10~15 kg/t。

|

| 图 3 平均合金烘烤时间与铁耗关系曲线 |

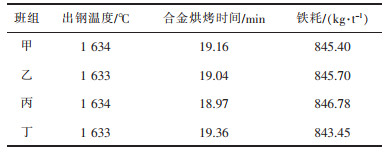

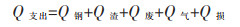

同时,对炼钢厂转炉炼钢4个班组以及3个炉座5—8月份4个月平均数据进行验证,合金烘烤时间可以起到降低转炉出钢温度以及降低吨钢铁水消耗作用。数据如表 5、表 6所列。

|

|

表 5 班组平均数据对比 |

|

|

表 6 炉座平均数据对比 |

基于转炉热平衡原理分析合金烘烤时间对出钢温度以及吨钢铁水消耗量的影响。结果表明:吨钢铁水消耗随着出钢温度的下降呈现减少趋势,出钢温度降低10 ℃,吨钢铁耗减少约15 kg/t;同时,在保证钢材生产质量的情况下,出钢温度受合金烘烤时长的影响,合金烘烤时间对降低铁耗具有较大影响,合金烘烤时间增加1 min,铁耗可以降低10~15 kg/t。在保证钢水质量的情况下,一定范围内提高合金烘烤时间会使出钢温度降低,达到降低吨钢铁水消耗量的目的。

| [1] |

新华网. 我国钢产量再创新高产能扩张风险犹存[EB/OL]. http://www.xinhuanet.com/2019-04/28/c_1124429446.htm.2019-04-29.

|

| [2] |

付静, 张京萍, 苏頔瑶. 钢铁行业推进高质量发展之路——专访中国钢铁工业协会副会长迟京东[N]. 世界金属导报, 2019-03-26.

|

| [3] |

邵剑华, 宋忠学, 王会明, 等. "一带一路"倡议下南非PMC尾矿的资源利用[J]. 冶金经济与管理, 2018(4): 22-27. |

| [4] |

曹祎哲, 武波. 生铁块加入对转炉吹炼的影响分析[J]. 河南冶金, 2018, 26(1): 38-40. |

| [5] |

胡昌志, 梁庆, 王帮春, 等. 转炉低铁水比控制技术的应用[J]. 炼钢, 2009, 25(6): 12-14. |

| [6] |

黄希祜. 钢铁冶金原理[M]. 3版. 北京: 冶金工业出版社, 2002.

|

| [7] |

于定孚. 国外氧气转炉生产提高废钢比[J]. 上海金属(钢铁分册), 1983, 5(2): 76. |

| [8] |

李顺德, 池吉庆, 柯玲, 等. 转炉炼钢降低铁水消耗的实践[J]. 炼钢, 1993, 9(1): 12-20. |

| [9] |

贾培刚, 孙衍国, 刘兴军. 转炉低铁水比例冶炼生产实践[J]. 山东冶金, 2009, 31(5): 81-82. |

| [10] |

徐春柏, 徐大勇, 刘常鹏. 铁水保温输送现状及提高铁水到达钢厂温度的技术和管理措施[J]. 鞍钢技术, 2005(1): 9-11. |

| [11] |

袁仕兵, 杨创煌, 吕康建. 120吨转炉低铁耗冶炼生产实践[J]. 中国金属通报, 2019(7): 13-14. |

| [12] |

王翔, 方颖, 张国成, 等. 高锰钢小方坯冶炼连铸工艺优化[J]. 连铸, 2014(2): 11-15. |

2022, Vol. 42

2022, Vol. 42