| C-Mn-Ti系Q345B钢生产试制 |

在钢铁生产领域,钢材微合金化的理论及工艺技术已经取得了巨大的进展,典型的Q345B钢成分体系为C-Mn系,成分简单,其强度主要依赖C间隙固溶强化和Mn置换固溶强化,其中Mn质量分数含量为1.2%~1.5%。缺点是由于Mn元素含量较高,铸坯中易出现Mn的中心偏析,影响探伤质量和板坯心部性能,为了提高Q345B钢的质量稳定性,减弱中心偏析程度,降低钢中Mn含量是行之有效的办法之一,但是,降Mn会带来强度损失,需要添加适当比例的其他合金元素弥补强度[1-3]。对于一般微合金钢来说,提高相同强度时,析出强化比固溶强化效果更好,两者需要的含量级别相差一个数量级或者更大,通过添加合金元素实现析出强化具有较大的经济价值。常用的析出强化元素主要是Nb、V、Ti,从经济性和稳定性考虑,文中选择在新钢普通C-Mn系Q345B钢中添加Ti元素进行试验研究,有望对降低生产成本提供思路。

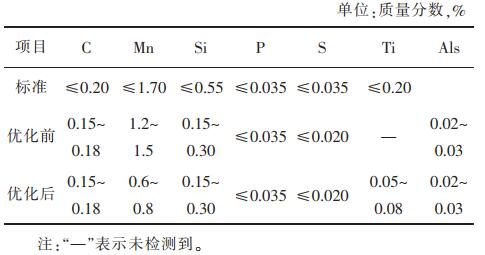

1 C-Mn-Ti系Q345B钢的机理 1.1 成分设计表 1为Q345B优化前后的成分对比,当C在0.09%~0.12%时铸坯易出现包晶裂纹,故C含量在0.15%~0.18%。为了保证韧性,钢中Mn与C含量的比值通常为8~15,故Mn含量在1.2%~1.5%为佳,过多的Si会降低钢的韧性,其含量通常为0.15%~0.30%。因此,对C-Mn系Q345B钢的成分进行了优化,将Q345B中的Mn含量目标值由原来的1.2%~1.5%降低至0.6%~0.8%,按照固溶强化理论,YSM=KM[M],强度损失约为60 MPa,加入0.05%~0.08%的Ti,按照析出强化理论,YSp=8.995×103×ln(2.417d)×f1/2/d,强度增加约为80~100MPa。另外Ti元素细化晶粒可以提高母材韧性,弥补降Mn引起的韧性损失[4-5]。其它元素含量保持原Q345B钢的设计。

|

|

表 1 Q345B钢的成分设计 |

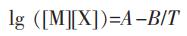

试验钢中的Ti与C形成TiC粒子,在任一温度下,二元第二相粒子MX(M代表金属原子,如Ti、Nb、V等,X代表非金属原子,如C、N等)溶解达到平衡时,M和X的固溶度积可用下式表达[6]:

|

(1) |

式(1)中,[M]表示固溶态的M元素的质量百分数;[X]表示固溶态的X元素的质量百分数;T表示固溶时的温度,℃; A、B为常数。

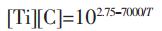

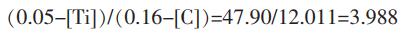

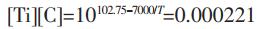

已知的TiC在奥氏体中的固溶度积公式如下:

|

(2) |

|

(3) |

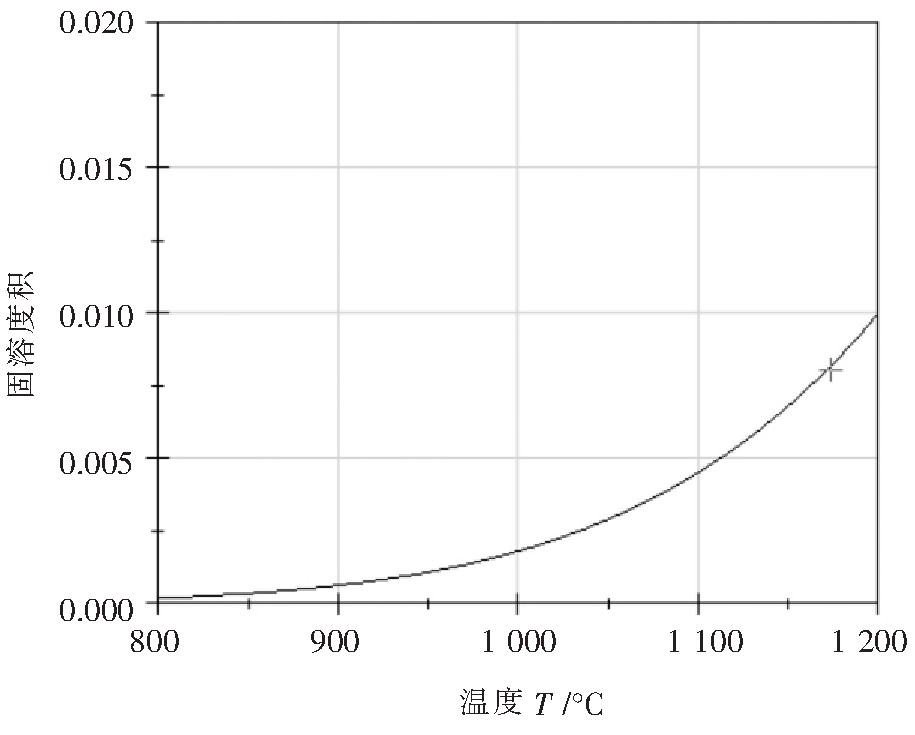

当[Ti]·[C] > Ti·C时,TiC处于完全固溶状态,当[Ti]·[C]≤Ti·C时,TiC开始析出。对0.16C-0.6Mn-0.05Ti的Q345B钢进行计算,初始固溶度积为[Ti]·[C]=0.16×0.05=0.008,当温度T等于1 170℃时,[Ti]·[C]=Ti·C,此时TiC即将析出,因此1 170℃为此钢种中TiC的临界析出温度。随着温度的降低,[Ti]·[C]固溶度积逐渐减小,TiC析出量逐渐增多,当温度降低至800℃时,[Ti]·[C]固溶度积几乎为0,这也意味着钢中的TiC全部析出。

|

| 图 1 [Ti][C]固溶度积曲线 |

在制定轧制工艺时将初轧温度定为1 100℃附近,低于TiC析出的临界温度1 170℃,此时有部分TiC颗粒已经析出,在高温下控制了奥氏体晶粒尺寸。依据第二相控制晶粒长大的理论计算式,对开轧前的奥氏体晶粒尺寸进行计算:

|

(4) |

式(4)中,Z=DM/D0s是晶粒尺寸不均匀性因子即最大晶粒的直径DM与平均晶粒直径D0的比值,一般金属材料中正常的Z值在

对开轧前TiC的析出量进行计算:

|

(5) |

|

(6) |

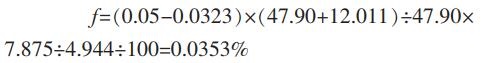

将式(5)、式(6)联立求解可以得到:达到平衡时,[Ti]=0.0323, [C]=0.155,此时沉淀析出的TiC的体积分数f:

|

(7) |

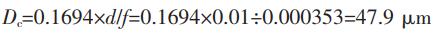

而开轧前的奥氏体晶粒度为:

|

(8) |

对于普通的低合金钢而言,轧制前均热过程中要求控制奥氏体晶粒的尺寸不大于100μm,故已可以满足要求。这就是含钛钢在高温下控制晶粒粗化的原因。

1.2.3 TiC产生的强度增量按照终轧温度(820℃)对TiC的析出量进行计算,在进行大压下量轧制时,由于应变对沉淀析出相变的促进作用,即应变诱导沉淀析出,TiC的沉淀析出可以接近达到平衡,此时,由

|

(9) |

|

(10) |

联立式(9)和式(10)进行求解可以得到:达到平衡时,[Ti]=0.0004, [C]=0.1476;而达到平衡时沉淀析出的TiC的体积分数f=(0.05-0.0004)×(47.90+12.011)÷47.90×7.875÷4.944÷100=0.0988%。

应变诱导析出的碳化物颗粒平均尺寸一般在10 nm左右,通过透射电镜也可以观察到TiC的颗粒尺寸约10 nm,由第二相沉淀强化增量的计算[7]:

|

(11) |

根据式(11),对Q345B钢加入的0.05%Ti产生的TiC析出强度增量进行计算:

|

(12) |

铸坯从表壳到中心结晶过程中,由于钢中一些溶质元素(如碳、锰、硫等)在固液边界上溶解并平衡移动,发生再分配,从柱状晶析出的溶质元素排到尚未凝固的金属液中,随着结晶的继续进行,把富集的溶质推向最后凝固中心,即产生铸坯的中心偏析。

在铸坯中心部位,往往形成元素富集的偏析带,这就是铸坯常见的一种宏观缺陷———中心偏析。铸坯的中心偏析一旦形成,无法在后续工序(如轧制、热处理等)中完全消除。在生产含锰钢的铸坯中出现高锰含量的中心偏析,在冷却工艺期间会产生硬的马氏体和(或)贝氏体结构。铸坯心部生成的网状渗碳体类低塑性组织,在随后的加工过程中会发生断裂。中心偏析往往伴有中心疏松和中心裂纹,由此进一步降低了铸坯的内部致密性和轧材的力学性能。所以中心偏析是应当设法使之消除或减轻的一种内部缺陷。

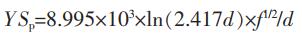

铸坯中心偏析控制措施虽然很多,从铸坯凝固特点的角度对其控制机理进行分析,基本上可归纳为以下3种类型:(1)增加等轴晶比例,如低过热度浇注、结晶器电磁搅拌、等离子加热技术;(2)改善凝固末期钢水的补缩条件,如凝固末端电磁搅拌技术;(3)补偿凝固末期钢水的收缩,防止浓缩钢水的不正常流动,如轻压下技术[8-9]。但是,这3种方法都需要改装设备,投资大,并且效果难以确定。而本项目通过加Ti降Mn的成分设计,将钢水中的Mn含量从1.2%~1.5%降低到0.6%~0.8%,从源头上减少钢水中的Mn,减弱了铸坯内Mn中心偏析,试验结果见图 2。

|

| 图 2 C-0.6Mn-0.05Ti与C-1.2Mn系Q345B铸坯Mn中心偏析对比 |

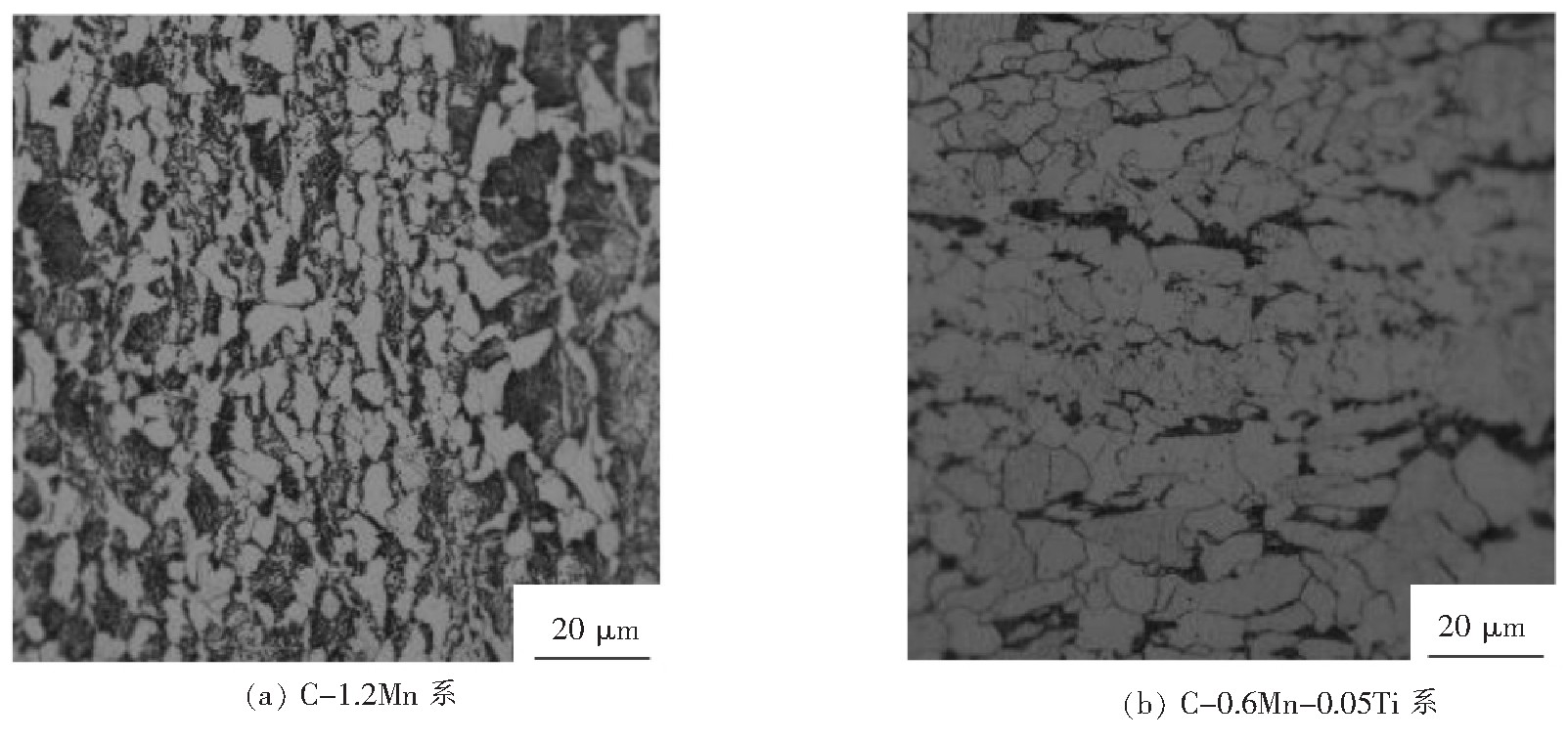

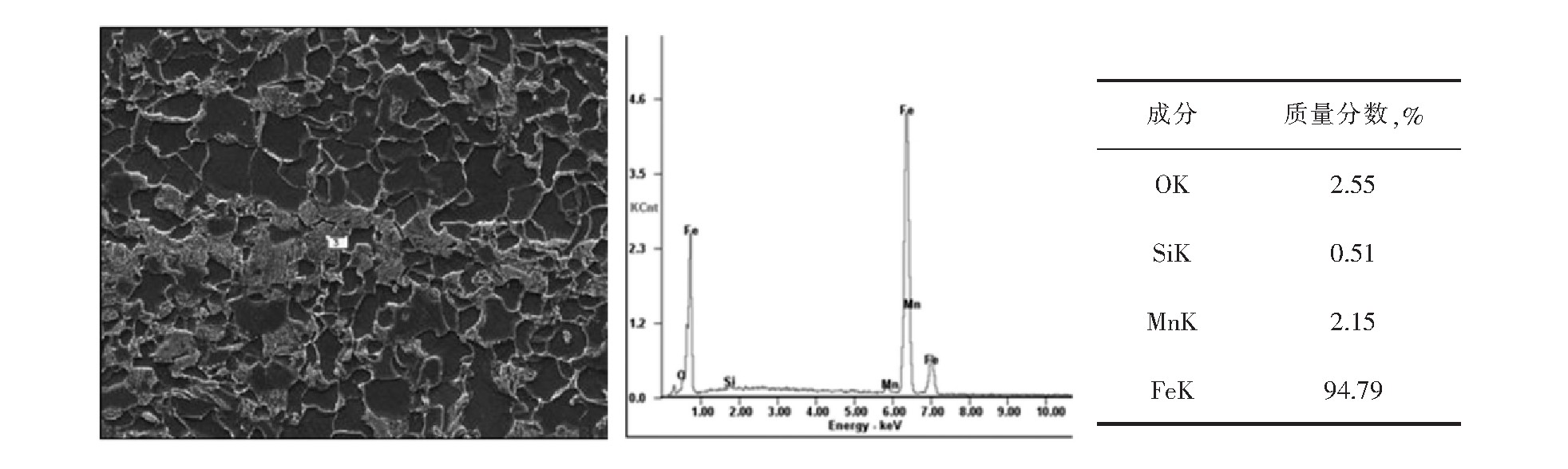

上述两种不同成分的铸坯经轧制后,观察1/2处金相组织。可以看出,Mn含量在1.2%时,在钢板厚度1/2处,有明显的贝氏体带出现,这种贝氏体是硬脆相,形成后会造成钢板内应力增大,出现裂纹或缺陷的几率上升,钢板探伤合格率下降。利用扫描电镜和能谱仪对该处贝氏体进行成分检测,发现贝氏体中的Mn含量达到2.0%以上,正是由于Mn的中心偏析,提高了奥氏体的稳定性,冷却过程中板坯心部无法形成铁素体和珠光体组织,而是形成了贝氏体,见图 3、图 4。

|

| 图 3 Q345B钢1/2处金相组织对比 |

|

| 图 4 C-1.2Mn系Q345B钢Mn中心偏析 |

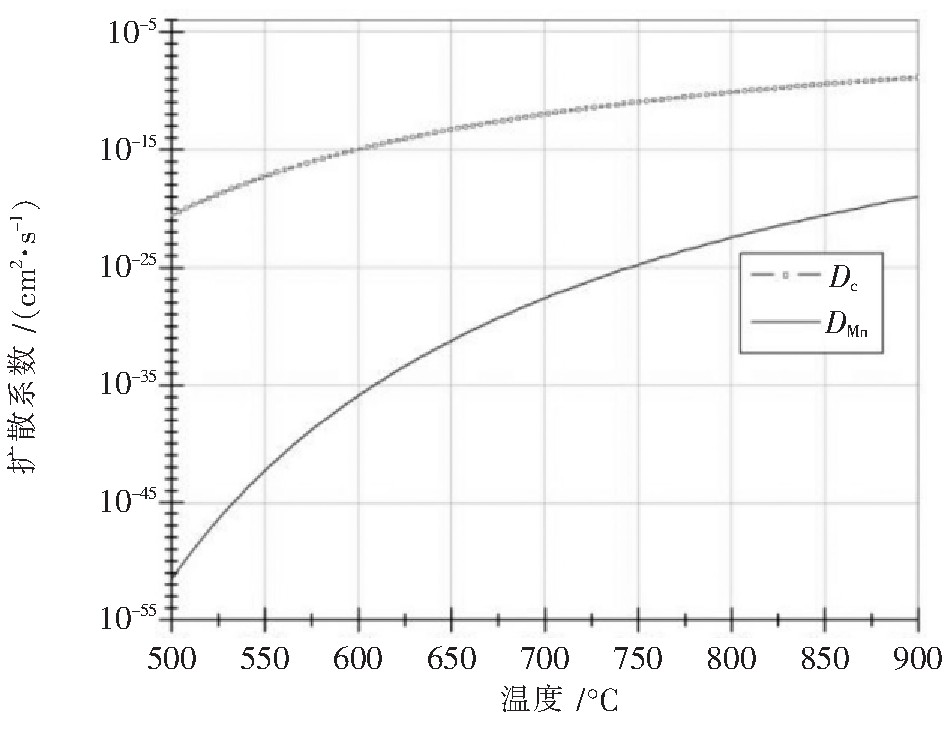

从铸坯和板坯的试验结果可知,普通Q345B钢的Mn中心偏析对铸坯质量和板坯1/2处性能及探伤都会造成影响。由于Mn元素原子质量及尺寸均较大,一旦发生严重的Mn偏析后,是很难再依靠热处理手段来解决偏析问题。将C和Mn这两种主要元素的扩散系数进行对比就可以看出,在500~900℃条件下,Mn的扩散系数比C要低10到30个数量级,见图 5。Mn在正常热处理条件下,几乎不会发生扩散[10]:

|

| 图 5 C、Mn在Fe中扩散系数对比 |

|

(13) |

|

(14) |

分两段轧制,第一阶段是在高温再结晶段进行轧制,奥氏体在轧制过程中会发生动态再结晶过程,在轧制后可以发生亚动态再结晶过程,从而细化奥氏体晶粒,再结晶晶粒尺寸与轧制压下量及轧制前奥氏体晶粒尺寸有关;第二阶段是在奥氏体未再结晶区进行轧制,奥氏体晶粒被压扁、拉长,在晶粒内部形成高位错密度和缺陷,大量的缺陷为铁素体形核提供了形核点,促进铁素体的形成,最终细化晶粒组织。

2.1 轧制试验|

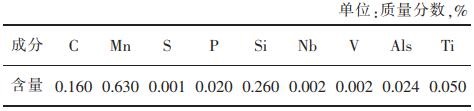

|

表 2 化学成分 |

|

|

表 3 轧制工艺 |

|

|

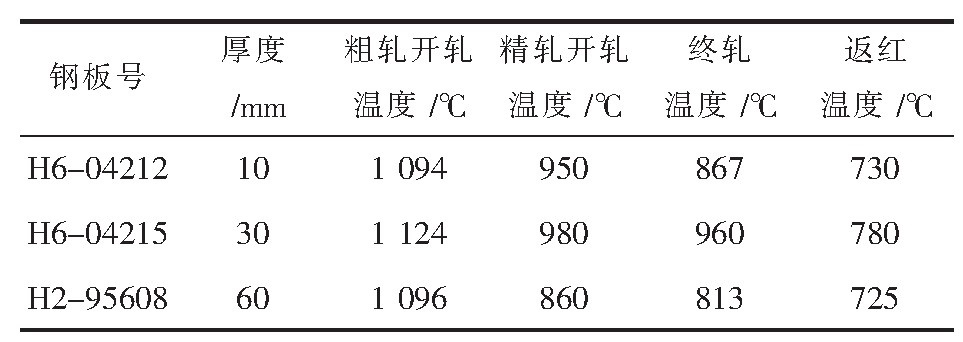

表 4 力学性能 |

从表 3可以看出其性能情况全部合格。由于控轧未控好,第二个轧批号终轧温度、返红温度都偏高,晶粒长大,强度、延伸率会下降,从数据来看强度和延伸率虽有下降但还在标准范围内。另外适当提高终轧温度和返红温度,不同厚度规格加Ti降Mn基本能够满足厚板线Q345B成分、工艺、性能的要求。

通过厚板线试轧规格≤40 mm的钢板,可以看出,性能全部合格,强度、延伸率和冲击都有一定富余量。试轧的60 mm厚度规格降锰提钛的Q345B,轧制综合力学性能情况较稳定,在标准范围内有一定富余量。只要适当控制好开轧温度、终轧温度和返红温度,就能降低成本保证钢板质量,可以批量生产,既满足客户要求又降低公司成本,增效。

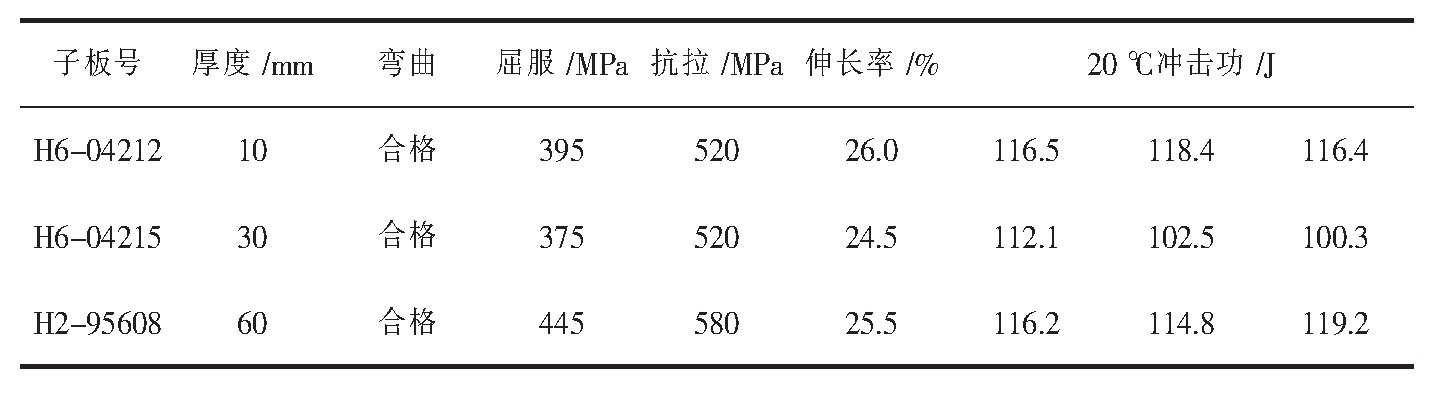

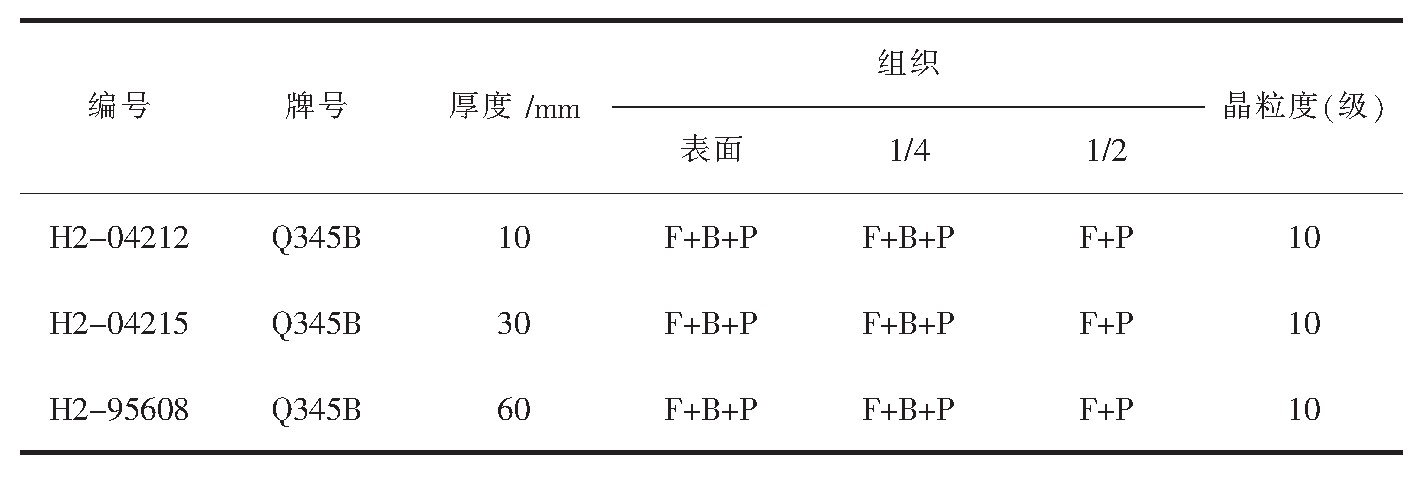

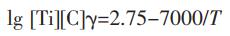

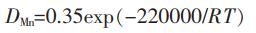

2.2 微观组织试验取轧制后的钢板进行金相检验,检验结果见表 5,从表中可以看出C-Mn-Ti系Q345B钢在10 mm、30 mm以及60 mm厚度钢板都拥有较为良好的、细小的组织。以60 mm厚度为例,结果见图 6。金相组织以铁素体和珠光体为主,在钢板表面由于冷速较快,还有少量贝氏体组织。晶粒尺寸细小,晶粒度达到10.0级以上,金相组织分布均匀,没有出现异常组织。

|

|

表 5 C-Mn-Ti系Q345B钢金相组织检验结果 |

|

| 图 6 H2-95608金相组织 |

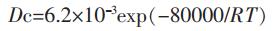

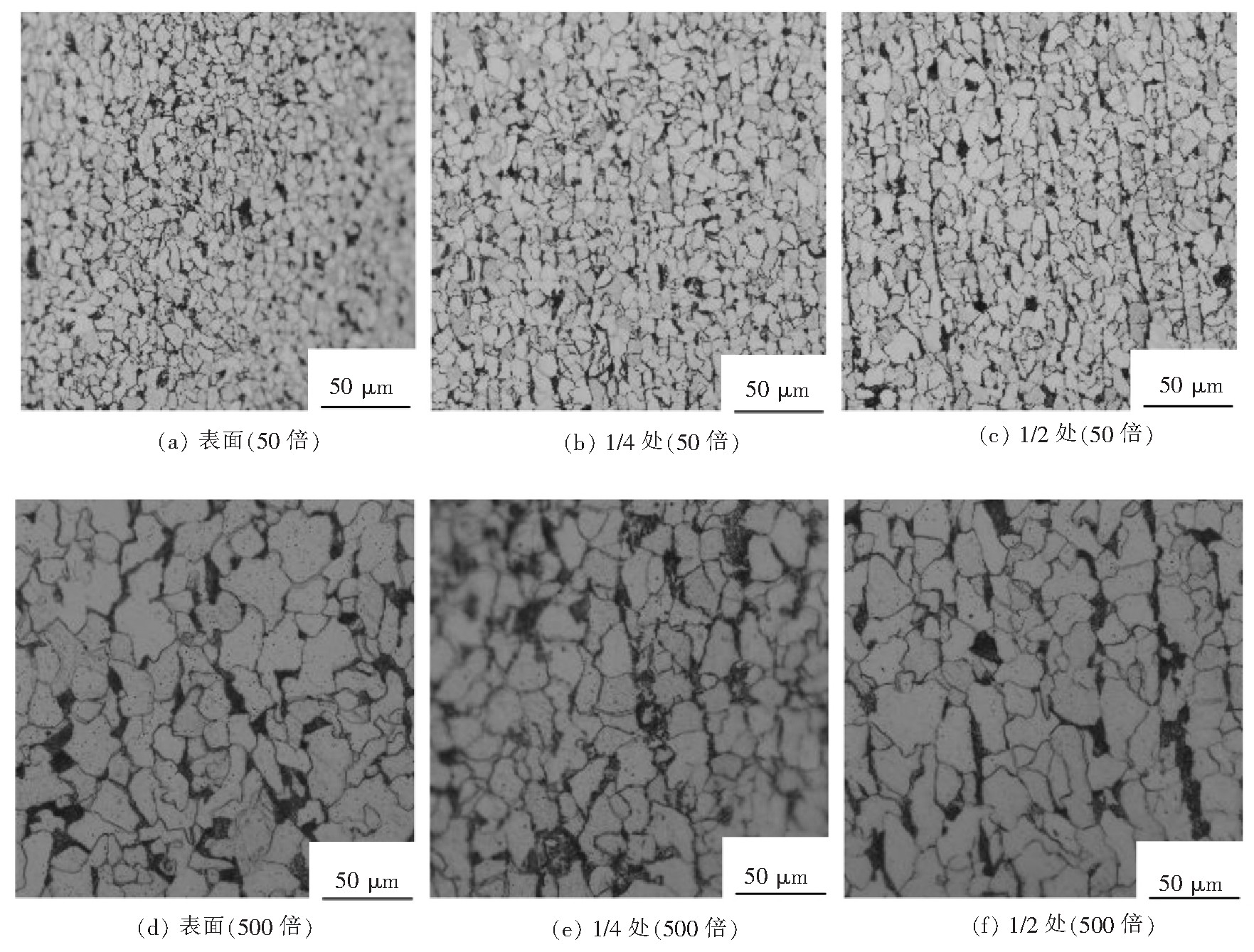

对以上3个轧批次的Q345B钢在透射电镜下,进一步进行组织观察分析,观察部位均是距表面1/4处。3个试样都在基体中发现有析出现象,见图 7,第二相粒子在晶界及晶内均有析出。经过能谱分析,该析出相均为Ti的碳氮化物。析出相从形态上看,主要呈圆片状,其尺寸大多 < 20 nm,这种细小弥散的析出相,在提高强度的同时并不损害韧性[11-13]。从析出的数量而言,这三种厚度的试样中,析出量没有出现明显的差别,这说明按照试验的轧制工艺进行生产,10~60 mm厚C-Mn-T系Q345B钢精轧后空冷,Ti的第二相粒子能充分析出。

|

| 图 7 Q345B钢中Ti的第二相粒子形貌及能谱 |

通过C-Mn系Q345B中添加Ti,成功开发了C-Mn-Ti系Q345B钢。

1)从成分上看,通过加0.05%Ti减0.6%Mn,吨钢节约合金成本约50元,0.05%Ti能提供约90 MPa的强度增量,弥补了降Mn带来的强度损失,并且由于Mn元素的降低,大大减轻了铸坯内的Mn中心偏析,提高了板坯的探伤合格率,节约了工艺成本。

2)从轧制工艺上看,采用了分段轧制工艺,第一阶段是在高温再结晶区进行轧制,第二阶段是在奥氏体未再结晶区进行轧制,使得最终的组织形态细小均匀,晶粒度达到10级,并且轧制的温度区间也使得TiC粒子充分析出,为其发挥晶粒细化和析出强化作用提供保障。

| [1] |

张延玲, 刘海英, 阮小江, 等. 中低碳齿轮钢中合金元素的偏析行为及其对带状组织的影响[J]. 北京大学学报, 2009, 31(S1): 199-206. |

| [2] |

安航航.高碳钢大方坯凝固机理与宏观偏析关键控制技术研究[D].北京: 北京科技大学, 2018.

|

| [3] |

蔡开科.连铸坯质量控制[M].北京: 冶金工业出版社, 2010.

|

| [4] |

赵嘉蓉, 杨节, 唐文胜, 等. 含钛微合金钢的强度组分的研究[J]. 武汉钢铁学院学报, 1995, 18(4): 374-380. |

| [5] |

陈学文, 毛新平, 李烈军, 等. Ti微合金化高强耐候钢的成分设计研究[J]. 冶金丛刊, 2007(5): 10-12. |

| [6] |

雍岐龙.钢铁材料中的第二相[M].北京: 冶金工业出版社, 2006.

|

| [7] |

雍岐龙, 马鸣图, 吴宝榕.微合金钢-物理和力学冶金[M].北京: 机械工业出版社, 1989.

|

| [8] |

黄成红, 陈国威, 刘光明. 控制连铸板坯中心偏析的实践[J]. 炼钢, 2009, 25(3): 25-28. |

| [9] |

朱苗勇, 林启勇. 连铸坯的轻压下技术[J]. 鞍钢技术, 2004(1): 1-5. DOI:10.3969/j.issn.1006-4613.2004.01.001 |

| [10] |

黄继华.金属及合金中的扩散[M].北京: 冶金工业出版社, 1996.

|

| [11] |

李小琳, 王昭东. 含Nb-Ti低碳微合金钢中纳米碳化物的相间析出行为[J]. 金属学报, 2015, 51(4): 417-424. |

| [12] |

肖锋. 微钛处理钢中Ti(C、N)第二相质点析出、长大行为及其对晶粒长大的阻止作用研究[J]. 四川冶金, 1998(4): 46-49. |

| [13] |

汪小培, 赵爱民, 赵征志, 等. Ti微合金钢中纳米尺寸碳化物的析出强化[J]. 金属热处理, 2014, 39(4): 19-21. |

2020, Vol. 40

2020, Vol. 40