| POMINI高架棒材精轧机活套器结构设计改造 |

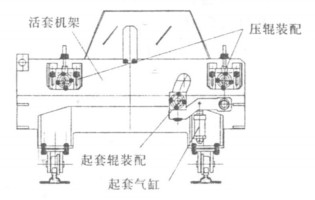

在现代高速小型钢连轧半连轧生产中, 活套器的使用是轧机机组速度自动调节控制系统必不可少的环节。为了保证产品尺寸精度, 通常在精轧机组中设置若干个活套器, 它使相邻机架间的带钢在微张力贮存一定的活套量, 作为机架间速度不协调时的缓冲环节, 从而消除轧制过程中各机架间动态速度变化引起的轧件尺寸精度的波动, 实现微张力轧制。萍乡钢铁有限责任公司(萍钢公司) 2002年建成投产的高架棒材精轧机组采用POMINI公司设计的活套器, 结构见图 1。

|

| 图 1 POMINI高架棒材活套器结构示意图 |

活套辊为自由辊, 用气缸驱动。每个活套器都装有活套扫瞄器, 显示活套辊位置, 控制活套辊高度, 并随时反馈信息进行调整, 活套量在0~500 mm。在整个轧制过程中, 从轧件被第二架精轧机咬钢起套到轧件尾部脱出未架精轧机, 全过程实行计算机自动控制。

2 POMINI活套器在高架棒材中存在的不足及原因分析萍钢公司在高架棒材建设上从设计到投产仅用10个月时间, 投产后2个月的生产就实现了达产达标。但在实际生产过程中该机组反映出活套器存在设计上的不足, 主要表现在以下几个方面。

2.1 气缸及气动磁换向阀故障频繁精轧机组常用的4号~8号活套每周要发生2~3起气动执行机构故障。经维修检查发现, 主要原因为起套气缸设计安装在轧制中心线以下且在一侧正立安装, 同时起套辊与两侧压辊在轧制冷却用水直接冲到气缸前端, 起套辊旋转支撑轴套磨损快, 气缸及起套执行机构受侧向作用力, 且在恶劣环境下运行密封易损坏, 密封损坏后冷却水与杂质带入气动管路中, 最终造成气动换向阀卡死或动作慢的故障。

2.2 起套辊使用寿命短主要表现在辊子芯轴易弯, 轴承使用寿命短及起套辊旋转支撑轴承套磨损快, 造成轴承间隙大, 起套辊运行性差, 过钢时信号不稳定, 严重时频繁跑钢。对其设计结构和受力进行分析, 并进行芯轴弯曲强度及轴承使用寿命校核。

2.2.1 芯轴弯曲强度不足起套辊设计为悬臂式结构, 与萍钢公司高速线材预精轧立活套结构相同。为满足高架棒材机组切分轧制的需要, 其起套辊悬臂长度远大于高速线材机组活套悬臂长, 高架棒材起套辊长为340 mm, 比高速线材精轧立活套长260 mm, 起套辊设计安装在轧制中心线一侧, 起套辊芯轴在工作中主要随轧件产生弯矩, 其最大弯矩:

|

其中:FX——从起套气缸力与起套臂转矩平衡计算得出(忽略起套辊自重);

Lmax——轧件到起套辊前轴承支点距离, 以单线轧制时受力计, 取Lmax=200 mm。

芯轴材料为45钢, 芯轴承受最大弯矩处直径为50 mm。

从强度校核计算结果得出, 芯轴设计抗弯强度存在不足, 安全系数仅为1.23, 同时考虑轴受交变剪切应力, 抗弯强度设计不足是轴易疲劳弯曲的主要原因。

2.2.2 轴承选型不合理起套辊选用Nu1014短园柱滚子轴承及6014向心球轴承, 从起套辊的悬臂式结构分析, 后轴承应承受较大轴同力。查轴承手册可知:Nu1014短园柱滚子轴承不能承受轴向力, 极限转速为80 s-1。6014向心球轴承可受小负荷轴向力, 极限转速为96.75 s-1。从最大轧制速度18 m/s计算, 起套辊实际辊径100 mm可计算出轴承最大工作转速为60.5 s-1在设计允许工作范围内。其使用寿命不正常的主要原因:轴承不能承受较大的轴向力, 即起套辊设计为悬臂式结构不合理。

2.3 活套的定位设计不合理为满足不同规格型号棒材的轧制需要, 活套器要满足单线、二切分及三切分轧制, 但活套器只设计3个过钢槽, 在单线与三线轧制改二线轧制时要移动活套重新定位使过钢槽中心与轧制中心重合, 活套设计为轮轨夹板固定定位, 其结构定位精度不好, 调整困难, 直接影响轧制顺行; 同时此结构牢固性差, 多次发生跑钢造成的活套移位与轨道拉脱事故。

3 活套器结构改造方案针对活套器的结构存在的问题, 参考与达涅利公司高架棒材机组活套器及POMINI高速线材预精轧机组活套器结构, 根据本活套器的结构特点与生产工艺要求, 确定了以下几个方面的改造方案。

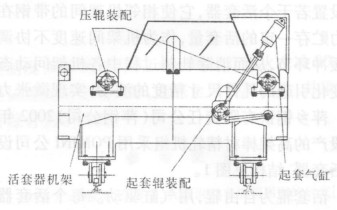

(1) 将起套气缸上移到轧制中心线正上方, 见图 2。气缸型号由Φ101×80改为Φ125×200, 这项改进可以解决因旋转支撑磨损快, 气缸受侧向倾翻力矩密封件易损及冷却水、氧化铁皮冲涮汽缸的问题, 使活套气缸及控制系统故障得到有效控制。

|

| 图 2 改造后活套结构 |

(2) 起套辊在悬臂式结构改进前采用加大起套辊轴与改进轴承选型来加强其强度以延长其使用寿命, 但要从根本上改善其承载能力, 应采取由悬臂式结构改为简支梁结构。在起套辊两侧设计两个轴承座, 并根据其工作受力对轴承选型为调心滚子轴承308, 轴承座由气缸通过一扁担梁两侧连接, 拉动起磁辊沿转轴作旋转运动。同时起套辊直接由100 mm加大到120 mm, 压辊改用输入辊道辊子, 辊径由120 mm改为160 mm, 通过加大辊子直径, 降低辊子轴承工作转速, 延长其使用寿命。

(3) 对活套机架结构进行改造, 将活套器过钢槽由三槽改为五槽, 槽间矩等于切分轧制轧辊槽间矩的一半(67.5 m), 在安装时第三槽与轧制中心重合, 同时将活套器固定安装在设备基础上, 在单线轧制时用第三槽, 二切分时用第二, 第四槽, 三切分则用一三五槽, 此项改造可减少换品种轧制时活套器重新定位的麻烦, 缩短换品种的时间, 避免因安装定位精度不高造成的轧制不顺。

4 改造后的效果考虑正常生产的需要, 分步实施了改造方案, 并取得了较好的效果。

(1) 在2002年底, 完成了气缸上移、起套辊芯轴强度加强与轴承选型的改造, 改造后气缸使用寿命由原先的不到两周到使用半年以上, 气动控制系统故障基本得到消除。起套辊芯轴直径由50 mm加大到70 mm后, 弯曲现象得到初步解决, 轴承由6014改为3114后使用寿命延长了3~4倍, 活套运行稳定性得到明显提高。

(2) 2004年底对4号, 5号活套器进行了悬臂梁改简支梁、气缸移到轧制中心线正上方及压辊结构的改造, 从半年多的试用效果看, 改造是成功的, 活套器运行平稳, 压辊得到旧物利用, 起套辊与压辊使用寿命增加了10倍以上, 基本消除了轴承损坏故障。

(3) 改造后维修人员检修维护便利快捷。减少了维护量与维修人员劳动强度。

2007, Vol. 27

2007, Vol. 27