| SWRCH6A~10A系列冷镦钢顶锻开裂影响因素研究 |

冷镦钢是利用金属的塑性,经过酸洗、拉拔、球化、冷镦成型、搓牙等深加工,采用冷镦成型加工工艺生产螺栓、螺母、螺钉、销钉等各类紧固标准件的原料。冷镦工艺的特点是可节省原料,降低成本,而且通过冷作硬化提高工件的抗拉强度,改善性能。冷镦钢在冷加工成型过程中变形量很大,一般为60%~70%,最高可达90%,所承受的变形速率很高,因此,要求冷镦钢必须具备较好的成型性能和机械性能。其中通条性能要好,钢中S和P等杂质元素要严格控制,对钢材的表面质量要求严格[1-3]。衡量冷镦钢品质的标准,在紧固件行业有6字“不开裂,淬得上”,强调不开裂是因为冷镦钢在冷镦过程中总会存在开裂,根据不完全反馈统计,韩国浦项世亚冷镦产品开裂率约为0.8%,台湾的约为0.7%,日本的可以做到0.6%,国内宝钢股约为0.8%,同国外差距不大[4]。

1 生产及加工工艺SWRCH6A~10A系列冷镦钢属于常规的低碳冷镦钢,特点是塑性好,变形能力强,可通过大变形加工成布斯、套筒、铆钉等低强度级别紧固件和各种冷镦成型的零配件,其应用范围极广,除机械制造、工程建筑以及家用电器等领域外,近年来逐步扩大到电器、照相器材、电信等领域。

SWRCH6A~10A系列冷镦钢盘条主要生产流程为:铁水预处理→转炉冶炼→LF精炼→RH真空脱气→方坯连铸→铸坯精整→加热炉加热→高线轧制→盘条精整→检验检测→打包入库。出厂检测项目主要有拉伸、顶锻、晶粒度、非金属夹杂物、显微组织、硬度等力学和物理性能,其中顶锻开裂是影响其质量的最主要问题,也是制约下一步深加工的主要因素。

为分析影响SWRCH6A~10A系列冷镦钢顶锻开裂的主要因素,对大量典型缺陷样品的表面质量、金相组织、非金属夹杂物进行宏观观察,通过扫描电镜与能谱分析等手段,分别从炼钢、轧钢等环节进行顶锻开裂的各种影响因素研究。通过对日常生产中典型顶锻开裂试样的深入分析,发现造成盘条顶锻开裂的主要因素可按工序分为坯料缺陷和轧制缺陷,其中轧制缺陷为主,主要是轧制划伤、褶皱、折叠等,坯料缺陷主要有铸坯裂纹、皮下气泡、铸坯卷渣等。

2 坯料对顶锻开裂的影响坯料缺陷对顶锻开裂的影响因素很多,常见的坯料缺陷有缩孔、疏松、偏析、分层、白点、气孔、内在夹杂、皮下气泡、增碳、内裂、角裂、表面裂纹、振痕、端部熔渣、针孔、皮下夹杂、表面刮伤及清理不当造成的缺陷等[5]。分析冷镦钢顶锻开裂时,应结合各种特性,逐个梳理,分清主次。在对SWRCH6A~10A低碳系列冷镦钢顶锻开裂影响因素的研究中,共分析了20起试样坯料缺陷导致的顶锻开裂,排名前三的因素分别为铸坯裂纹、皮下气泡、铸坯卷渣。

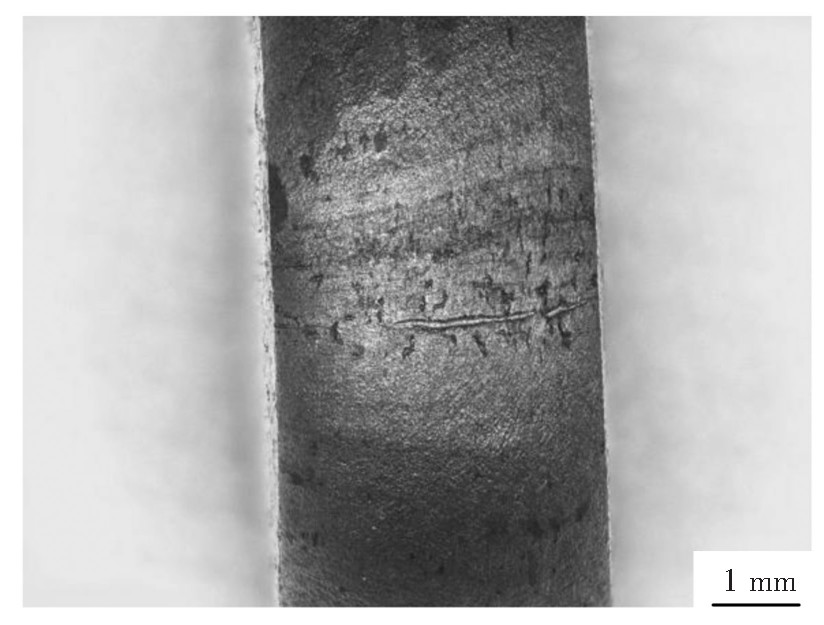

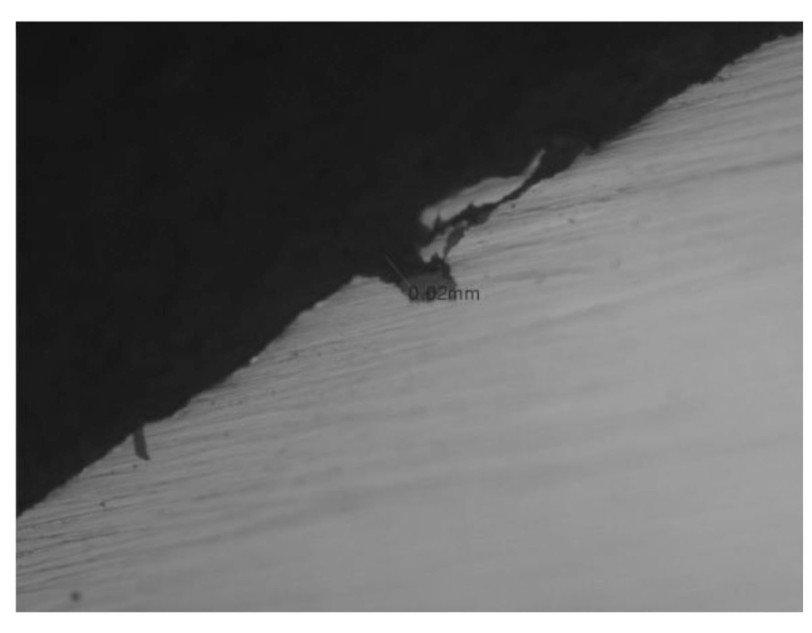

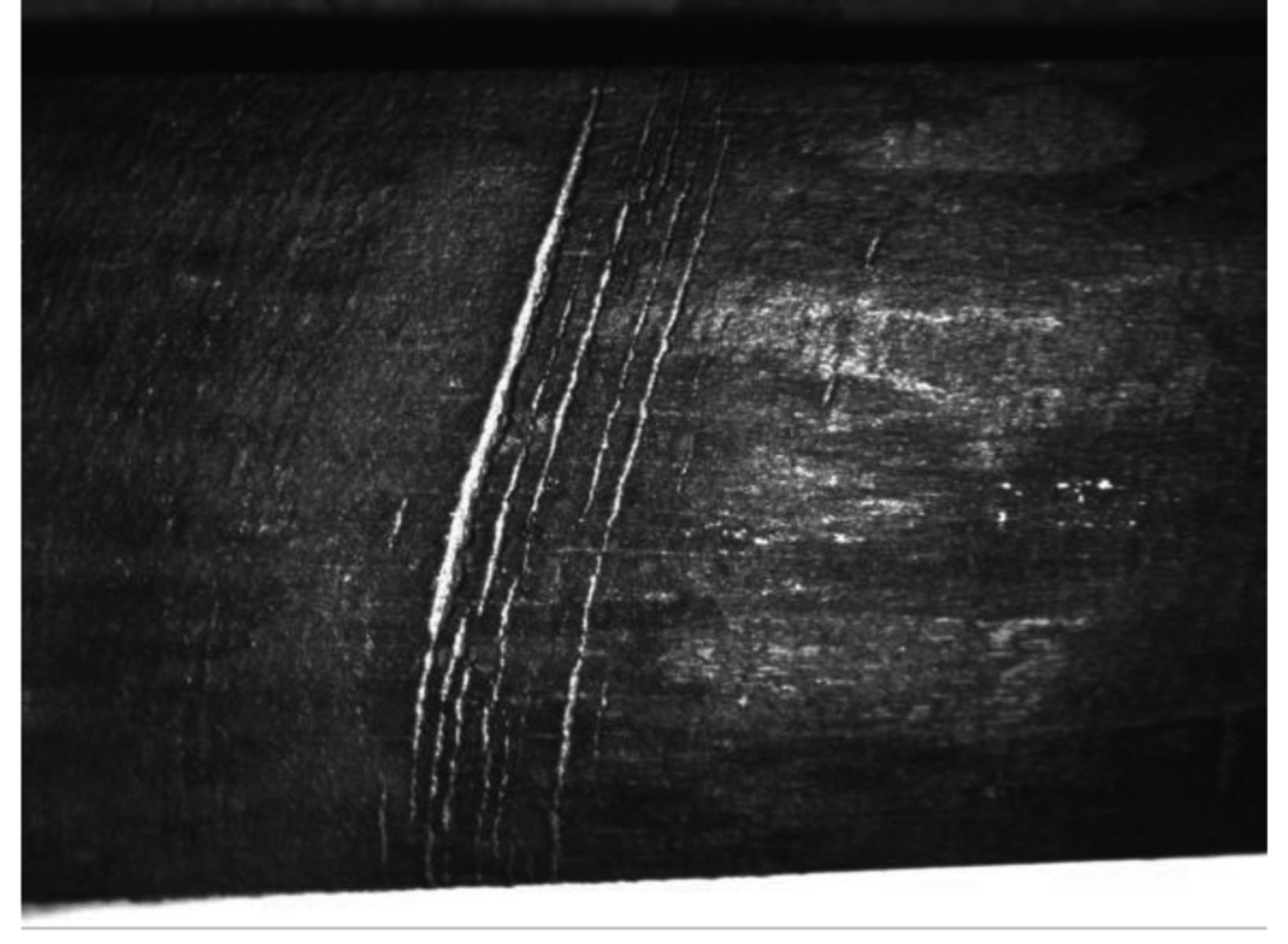

2.1 铸坯热裂纹引起的顶锻开裂直径ϕ10 mm的SWRCH8A冷镦钢盘条表面有结疤缺陷,结疤为纵向断续分布,顶锻过程中沿结疤处出现严重开裂,虽未观察到新肉翻出,但属于顶锻不合格,见图 1。

|

| 图 1 结疤引起顶锻开裂形貌 |

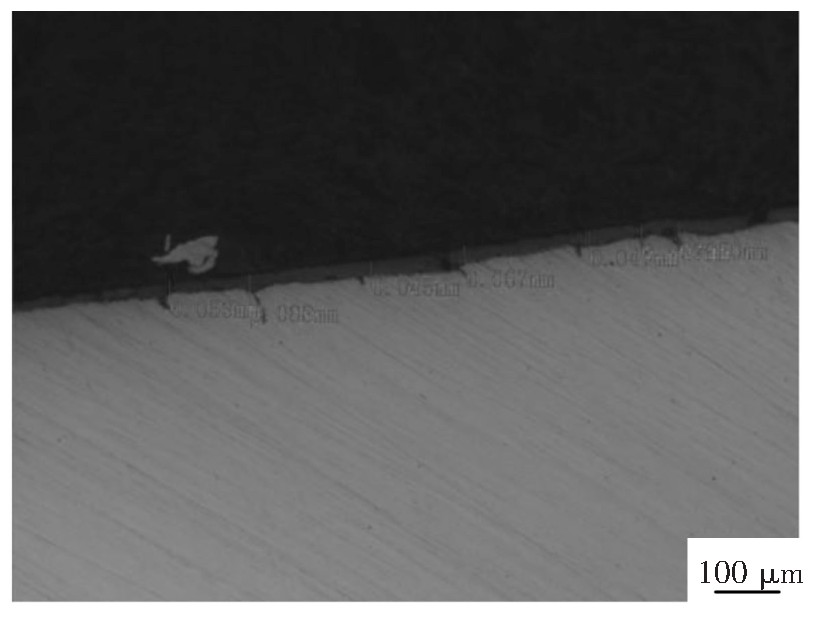

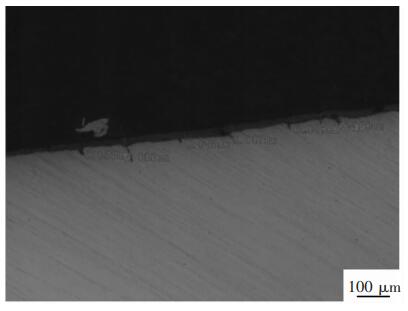

在结疤处做标记进行金相检测,金相检测结疤处为粗大的铁素体组织,有严重脱碳和晶粒长大,结疤深约60μm,折压在材料基体表面,粗大组织和基体组织有明显的分界线,分界线处为灰色夹杂物,见图 2。采用扫描电镜-能谱对缺陷部位进行微区成分分析,缺陷处灰色夹杂物主要为Fe、O,无其它渣子成分,为典型高温氧化产物。该类型缺陷为铸坯结疤遗传,在加热过程中铸坯结疤产生严重的脱碳、高温氧化、晶粒异常长大等[6-7]。

|

| 图 2 顶锻开裂位置金相组织(100倍) |

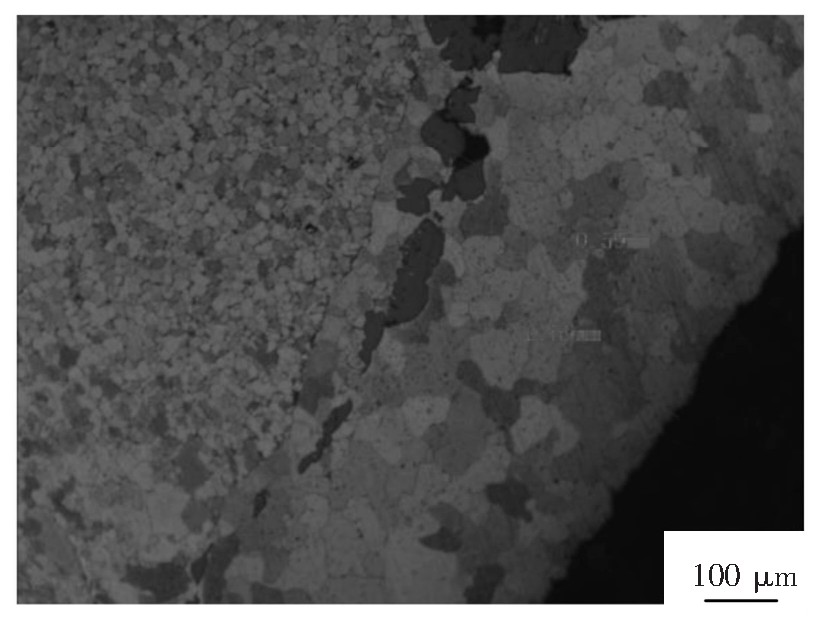

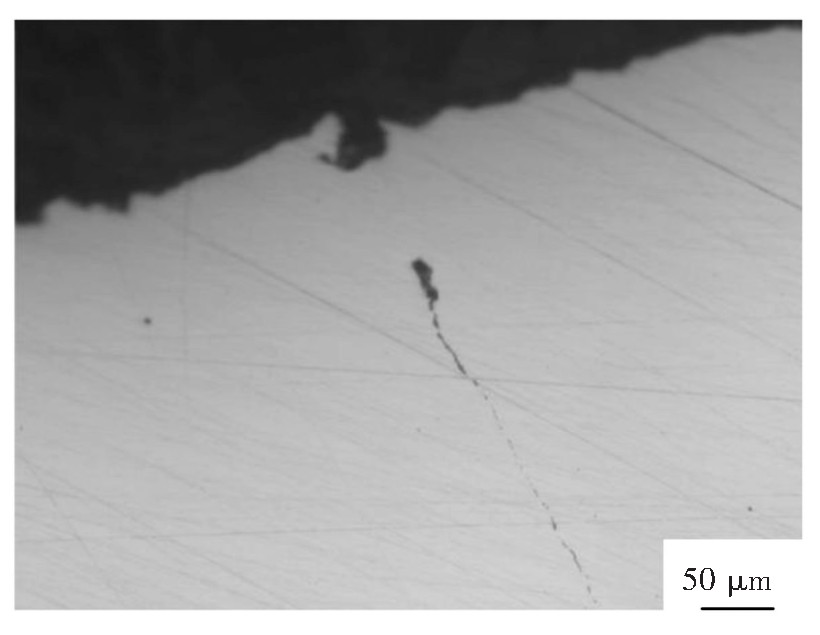

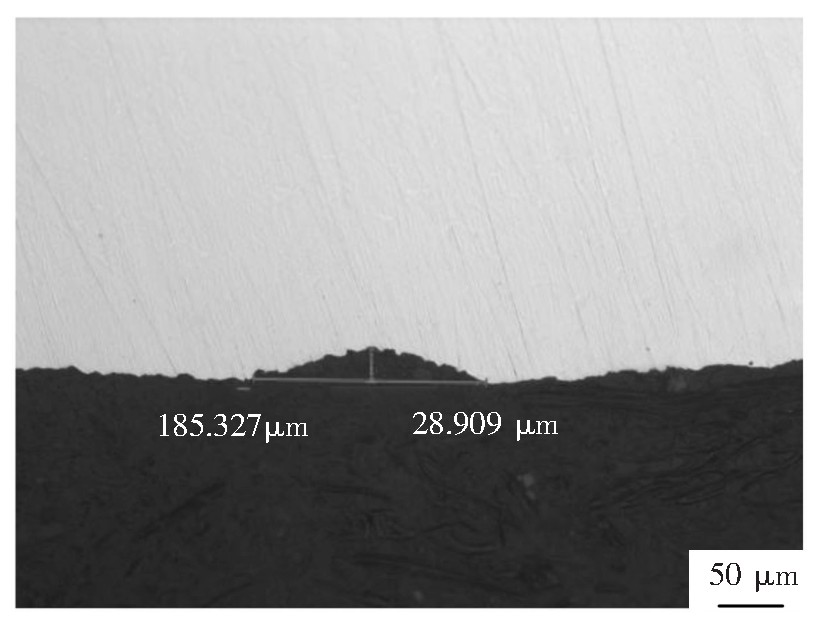

直径ϕ6.5 mm的SWRCH6A盘条,表面有纵向线缺陷,顶锻开裂严重,见图 3。对顶锻开裂试样进行金相、电镜等深入解析。开裂部位金相组织无异常,但有一条垂直盘条表面大尺寸灰色夹杂物,该条夹杂物分布在材料近表面,和外界无连通,长超过350μm,见图 4。采用扫描电镜-能谱对夹杂物微区成分进行分析,主要成分为Fe、O等。根据缺陷形貌及微区成分综合判断,该缺陷属于铸坯皮下气泡缺陷,对顶锻开裂影响严重[8-9]。

|

| 图 3 皮下汽泡引起顶锻开裂形貌 |

|

| 图 4 开裂处大尺寸夹杂物形貌(200倍) |

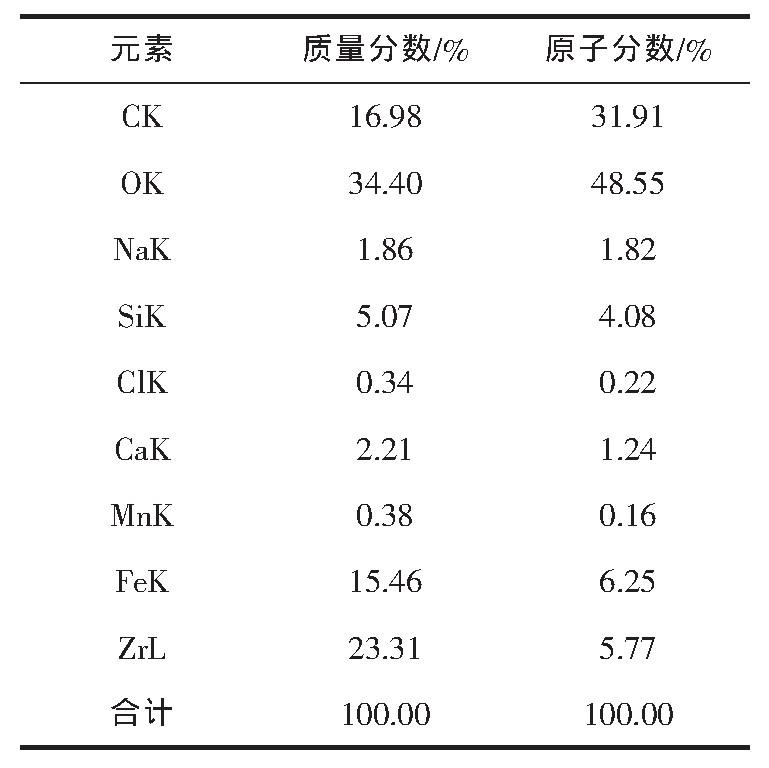

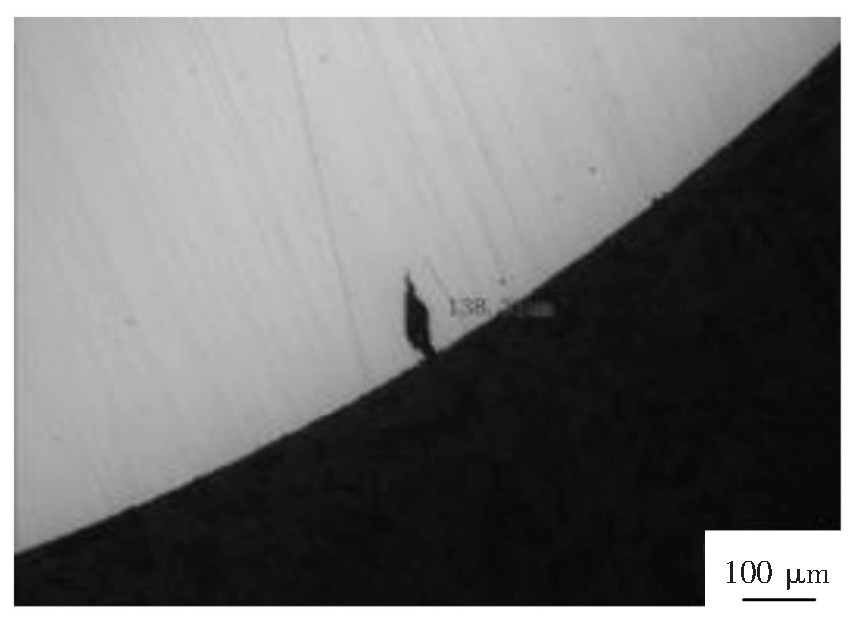

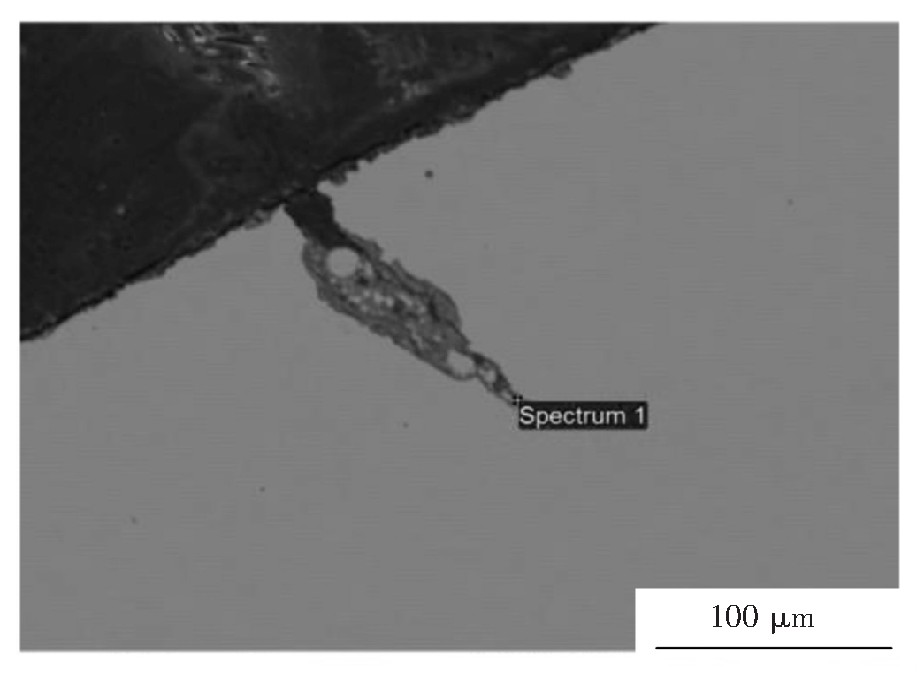

直径ϕ5.5 mm的SWRCH10A冷镦钢盘条生产检测过程中出现顶锻开裂,见图 5。由于盘条在顶锻前表面无明显缺陷,对盘条试样取样重新进行1/3、1/4顶锻试验,试样顶锻后均出现开裂现象。做好顶锻开裂标识后取横向样进行金相检测,开裂部位有裂纹深约130μm,口小肚大,裂纹底部尖锐,裂纹两侧组织轻微脱碳,见图 6。对金相试样发现的表面裂纹见图 7,进行扫描电镜-能谱微区成分分析,裂纹内主要成分有Fe、O、Zr、Ca、Si、Al等,见表 1。渣子以Zr、O为主,属于典型的中包水口带入的渣子,该缺陷属于连铸过程中铸坯卷渣缺陷[10-11]。

|

| 图 5 1/4顶锻开裂形貌 |

|

| 图 6 缺陷部位开裂形貌(100倍) |

|

| 图 7 缺陷部位微区表面裂纹形貌 |

|

|

表 1 缺陷部位微区化学成分 |

轧制过程引起的顶锻开裂最常见的是轧制过程表面缺陷,主要和轧机状态有关。轧制设备的精度,尤其是精轧机的设备精度径向弹跳变化过大时,影响轧件的料形尺寸,后续经过多个道次轧制后可能形成折叠;轧机导卫的稳定性差或者工艺调整导卫出现误差时,也会产生严重的耳子;当轧机各机架间速度调整不匹配时,会使轧件在个别轧机间的堆拉关系失去平衡,从而产生耳子和划伤;孔型轧槽表面严重磨损,轧槽表面出现严重的龟裂、沟痕与凹坑等缺陷时,这些轧槽缺陷也会直接在盘条表面体现出来。常见的轧制缺陷有划伤、折叠、耳子、麻面、褶皱等,在对SWRCH6A~10A低碳系列冷镦钢顶锻开裂影响因素的研究中,共分析轧制40起缺陷引起的顶锻开裂试样,排名前二的因素分别为划伤和褶皱。

3.1 轧制划伤对顶锻开裂的影响划伤缺陷在顶锻试验过程中不一定会引起顶锻开裂,按照顶锻试验判定标准,当划伤部位出现新鲜基体翻出,才可判定为顶锻开裂,若在顶锻试验过程中,仅仅有划伤宽度的扩展,没有新鲜基体翻出,应判定为顶锻合格。

划伤是生产过程中最常见的轧制缺陷,影响因素多,划伤形貌多种多样,产生原因复杂,难以完全避免,只能尽量减少。对30份SWRCH6A~10A低碳系列冷镦钢划伤试样,进行顶锻跟踪分析,对划伤进行归纳分类,根据划伤形貌及对顶锻性能的影响把划伤分为三类,同时详细分析了每一类划伤对顶锻开裂的影响[12-14]。

第一类划伤:划伤底部尖锐。此类划伤通常在深度超过10μm即可引起顶锻开裂,和划伤宽度关系不大,见图 8。

|

| 图 8 第一类划伤金相形貌(100倍) |

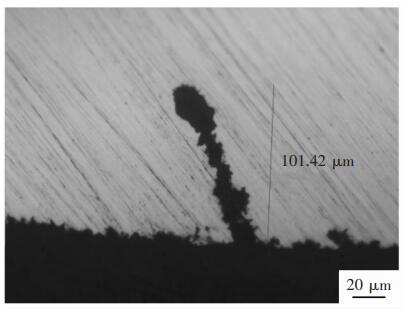

第二类划伤:划伤底部平缓,宽深比较大。此类划伤在深度较小时通常不会引起顶锻开裂,但在深度较大时(> 100μm),可能会引起顶锻开裂,见图 9、图 10。

|

| 图 9 第二类划伤金相形貌(500倍) |

|

| 图 10 第二类划伤金相形貌(200倍) |

第三类划伤:划伤底部圆润,宽深比较小。此类划伤底部圆润,但宽度较小,深度大,顶锻过程中容易出现应力集中,导致出现新开裂,见图 11。

|

| 图 11 第三类划伤金相形貌(500倍) |

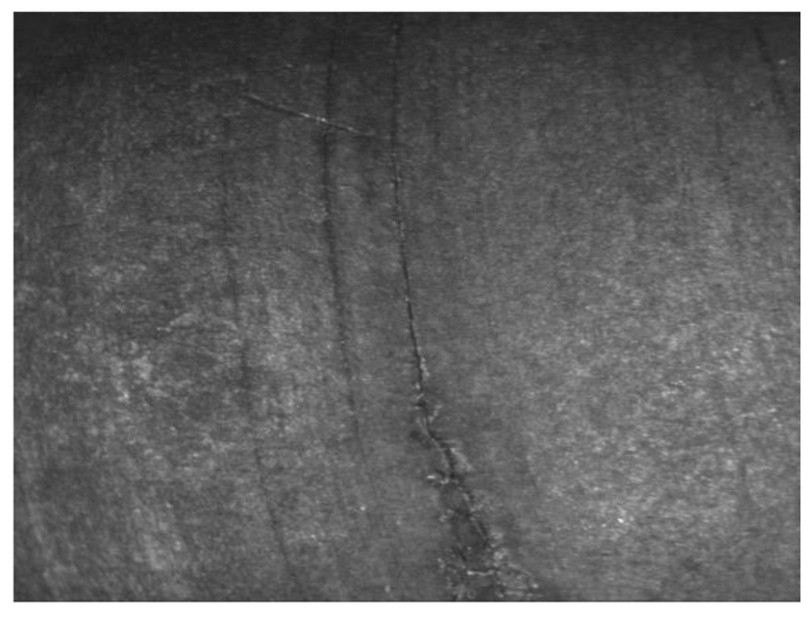

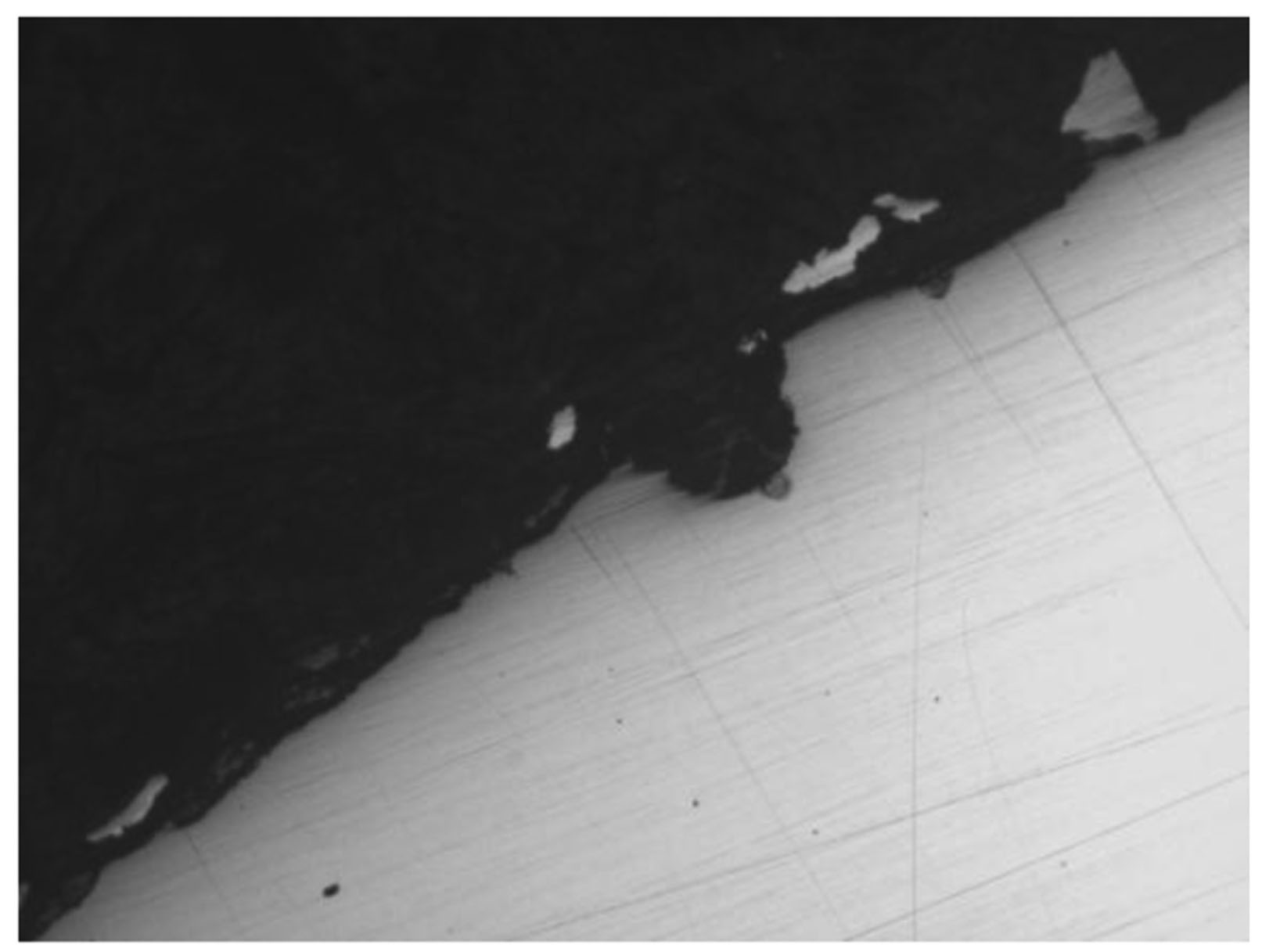

生产检测中,顶锻试验多次出现批量性发丝纹开裂,具体表现为密集聚集沿纵向分布的平行发丝纹团簇微开裂,多数微裂纹发纹区呈对称分布,金相下表现为密集分布的深约30~50μm微裂纹,见图 12、图 13。随机选取出现发丝纹顶锻开裂的8个试样进行分析,8个试样中6个试样微裂纹发纹区存在两两对称关系,其中有4个试样存在4个微裂纹发纹区并互成90°均匀分布在材料表面。

|

| 图 12 微裂纹簇顶锻开裂 |

|

| 图 13 微裂纹簇开裂对应母材微裂纹(100倍) |

为研究发丝纹形成机理,分别取盘条生产过程中ϕ79 mm(1#剪)、ϕ34 mm(2#剪)、ϕ20 mm(3#剪)3个规格过程样,跟踪发丝纹形成环节。试验分析情况如下:从1#剪试样到3#剪试样顶锻开裂处,对应的表面裂纹由深到浅,可推测材料表面裂纹在1#剪处已经形成,随着轧制压缩比的增加,裂纹也变浅;各个规格试样均有1~3处开裂,其中多处开裂对应关系非常好,接近90°或180°;1#剪试样可观察到明显的辊缝位置,辊缝位置表面较正常表面粗糙明显,辊缝位置有对应顶锻开裂;随着规格变小,1#、2#、3#剪微裂纹深度在变浅,但顶锻开裂形貌则依然严重。

从发丝纹过程样检测结果可知,顶锻开裂来源于盘条表面的微裂纹扩展,并在过程样上有对应关系。这种密集对称发纹深度浅,在50μm以下,纵向整齐密集排列,在钢材表面上有裂纹与无裂纹区域截然分开,多分布在辊缝处或与辊缝成90°处。钢材表面密集对称发纹并不是由于钢的原始裂纹和皮下气泡演变而来的,因为钢的原始裂纹和皮下气泡经轧制后,只能是无规律的、分散的表面裂纹,而且深度较大(约2~5 mm),因此,推测发丝纹在轧制过程中产生。结合发丝纹形貌、产生环节、分布位置等综合判断,密集对称发纹是由于在轧制开坯阶段,在一个方向压下道次过多、压下量过大或由于在某一孔型中的不均匀变形,在轧件两侧形成皱折,皱折在轧制中被拉长,在后续轧制中不能被消除[15]。

4 结论SWRCH6A~10A低碳系列冷镦钢顶锻开裂通常和材料表面质量有关,常见的坯料缺陷有铸坯裂纹、皮下气泡、连铸卷渣等,轧制缺陷有划伤、褶皱等。

盘条顶锻开裂缺陷以轧制缺陷为主,主要原因是炼钢缺陷多数为不连续、近表面缺陷,顶锻检测不易被发现,轧制缺陷多为连续性缺陷,且通常暴露在材料表面,容易被取样检测。

轧制划伤占顶锻开裂比例较大,但并不是所有划伤都会导致顶锻开裂,只有底部尖锐的划伤和形态比较大的划伤在顶锻试样过程中裂纹容易扩展,才可能导致顶锻开裂。

| [1] |

先越蓉. 冷镦钢的生产和发展[J]. 特殊钢, 2005, 26(3): 31-32. DOI:10.3969/j.issn.1003-8620.2005.03.010 |

| [2] |

张先鸣. 我国冷镦钢的现状和发展[J]. 金属制品, 2009, 35(2): 43-47. DOI:10.3969/j.issn.1003-4226.2009.02.015 |

| [3] |

陈卓, 吴晓春. 硼含量及奥氏体化温度对P20B钢淬透性的影响[J]. 钢铁研究学报, 2008, 20(10): 40-43. |

| [4] |

罗新中, 林晏民, 潘逸飞. SWRCH18A冷镦钢镦制螺钉原因分析[J]. 失效分析与预防, 2016, 11(6): 372-376. DOI:10.3969/j.issn.1673-6214.2016.06.009 |

| [5] |

李慧峰. 冷镦钢产品顶锻开裂的机理分析及应用[J]. 锻压技术, 2006(2): 1-3. DOI:10.3969/j.issn.1000-3940.2006.02.001 |

| [6] |

姜锡山.连铸钢缺陷分析与对策[M].北京: 机械工业出版社, 2011.

|

| [7] |

汪先虎, 姜洪刚, 吴东明. 热轧盘条常见表面缺陷分析[J]. 鞍钢技术, 2014, 387(3): 57-62. DOI:10.3969/j.issn.1006-4613.2014.03.014 |

| [8] |

范众维, 王艳林, 孙振忠. 铸坯到轧材的表面缺陷演变行为研究[J]. 失效分析与预防, 2017, 12(4): 259-264. DOI:10.3969/j.issn.1673-6214.2017.04.011 |

| [9] |

帅习元, 郑云峰, 陈洪伟. 冷镦钢盘条表面一种特殊线状缺陷形成原因分析[J]. 物理测试, 2007, 25(4): 32-35. DOI:10.3969/j.issn.1001-0777.2007.04.010 |

| [10] |

朱祥睿, 罗新中, 章玉成, 等. SWRCH22A冷镦钢螺栓镦头开裂原因分析[J]. 金属材料与冶金工程, 2018(3): 25-28. |

| [11] |

章玉成, 罗新中, 朱祥睿, 等. 10B21冷镦钢冷镦成型开裂原因分析[J]. 南方金属, 2018, 222(3): 26-29. DOI:10.3969/j.issn.1009-9700.2018.03.008 |

| [12] |

徐杰, 田海涛, 孙学伟, 等. 冷镦钢盘条线性缺陷分析及控制[J]. 河南冶金, 2004, 24(4): 21-24. |

| [13] |

龚桂仙, 陈士华, 浦绍康, 等.钢铁产品缺陷与失效实例分析图谱[M].北京: 冶金工业出版社, 2012: 191-192.

|

| [14] |

黄晖, 黄乐枧, 殷兵, 等. 冷镦钢冷顶锻裂纹研究[J]. 失效分析与预防, 2014, 9(3): 167-171. DOI:10.3969/j.issn.1673-6214.2014.03.009 |

| [15] |

安诚庆, 张希元, 张宏. 冷镦钢顶锻开裂原因分析及其改进措施[J]. 轧钢, 2003, 20(1): 66-67. DOI:10.3969/j.issn.1003-9996.2003.01.024 |

2020, Vol. 40

2020, Vol. 40