| 进口液压开铁口机国产化研发与应用 |

国内大型高炉企业的液压开铁口机大多由德国TMT公司引进,具有输出功率大、钻速快、操作灵活方便等特点,大大提高了高炉生产效率[1]。然而,在钻铁口过程中,钻杆需要执行高速旋转和高频率轴向击打复合运动,导致零部件严重磨损甚至损坏,常因无备件更换而造成高炉停产[2]。从国外进口单件零部件,价格昂贵、交货期长,且国外专家只提供安装图纸,无法明晰制造原理。因此,对进口液压开铁口机国产化研发势在必行[3-4]。

1 存在问题进口液压开铁口机包括支座、回转机构、吊挂机构、钻架机构、液压系统5个部件。支座为水平布置,待机时位置距地面1.55 m,更换钻杆、钻头须举过头顶,给维护和保养带来不便;回转机构倾斜布置,旋转液压缸反向安装,当液压缸伸出到达工作点位置时,恰好处于铁沟正上方,受高温影响,铁水烘烤密封易出现漏油现象;吊挂机构的悬挂装置只有1组,钻架机构垂直方向倾斜角度为±1°,导杆只能微调吊挂机构水平转角±1°;钻架机构的锤式钻机直接倒挂在轨梁上,钻杆工作时由于离心力作用产生晃动而跑偏;液压系统为普通液压传动系统,换向冲击大,钻杆马达转速无法调整,致使马达输出的扭矩难以控制。

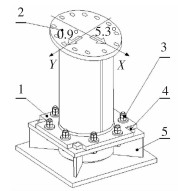

2 国产化改造 2.1 液压开铁口机支座改造支座设计为圆柱体结构,下表面为正方形法兰水平布置,上表面为圆形法兰且以圆心为坐标原点,绕X轴顺时针旋转0.9°,绕Y轴顺时针旋转5.3°,形成两个倾斜角度。支座上表面设计两个方向倾斜角度,分别为0.9°和5.3°,能确保开铁口机打开出铁口时,钻架机构中心线与高炉出铁口中心线重合,且准确对准高炉出铁口。另外,在待机时处于水平状态,距离地面高度为1.2 m,便于维修和更换钻杆。支座下表面设置安装孔,与高炉框架地脚通过高强螺栓连接固定,支座下表面正方形法兰4个角分别扣除4个小正方体,利用与之相匹配的正方体挡块加固,挡块焊接在高炉框架地脚上,防止支座转动和错位[5],具体如图 1所示。

|

| 1.下表面; 2.上表面; 3.高强螺栓; 4.挡块; 5.框架地脚 图 1 改造后液压开铁口机支座 |

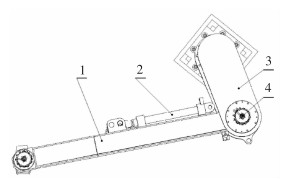

回转机构由基架、转臂、固定心轴、旋转液压缸组成[6],基架设计为长圆形,一端与支座上表面圆形法兰用螺栓连接固定,另一端与转臂通过固定心轴连接,转臂绕固定心轴转动;旋转液压缸设计为两端铰接安装形式,缸头与转臂铰接,尾部与基架铰接,工作时活塞杆做直线往复运动,同时带动转臂绕固定心轴水平转动。基架、转臂、旋转液压缸组成曲柄摇块机构[7],如图 2所示。

|

| 1.转臂; 2.旋转液压缸; 3.基架; 4.固定心轴。 图 2 改造后液压开铁口机回转机构 |

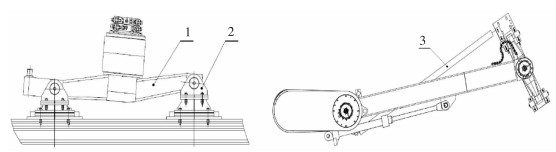

吊挂机构由扁担梁、悬挂装置组成,扁担梁安装在转臂末端,并以转臂为半径随转臂做圆周运动,如图 3所示。悬挂装置设计为两组,通过销轴对称安装在扁担梁两端,悬挂装置设置法兰与钻架机构轨梁连接,通过调整法兰垫片的厚度调节钻架机构垂直方向倾斜角度±2°。导杆一端连接基架,另一端连接吊挂机构扁担梁上,基架、转臂、吊挂机构和导杆组成双摇杆机构。导杆内部设置碟簧以吸收吊挂机构的冲击和振动,导杆可微调吊挂机构水平转角±2°,通过导杆伸长或缩短来调整钻架机构与出铁口的准确定位[8]。

|

| 1.扁担梁; 2.悬挂装置; 3.导杆。 图 3 改造后液压开铁口机吊挂机构 |

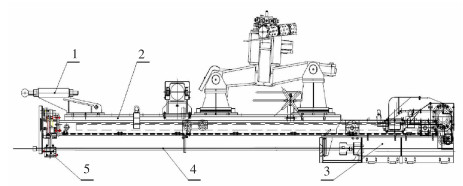

钻架机构由轨梁、机械手、定位装置、锤式钻机、钻杆组成,如图 4所示。轨梁由工字钢焊接而成,中间部位设置法兰与悬挂装置固定连接。轨梁随转臂旋转,同时跟随吊挂机构左右摆动,钻杆最大行程达到5 500 mm。

|

| 1.定位装置; 2.轨梁; 3.锤式钻机; 4.钻杆; 5.机械手。 图 4 改造后液压开铁口机钻架机构 |

机械手设计为气动式,安装在轨梁上,在钻杆钻铁口过程中,机械手始终握住钻杆,防止钻杆的径向移动,实现了钻杆与铁口通道的精准定位。

定位装置安装在轨梁最前端,在钻铁口过程中,圆头顶针头部进入定位座圆锥形凹坑内部,能完全控制开铁口机转臂上、下、左、右、前、后6个自由度移动,实现了开铁口机转臂精确定位[9]。

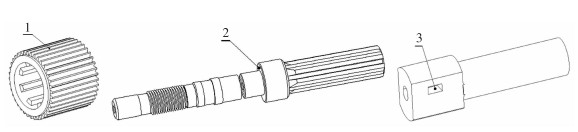

锤式钻机倒挂在轨梁上,由链条带动沿轨梁前后移动,锤式钻机核心零件包括花键套、钎尾轴、卡具。

花键套外花键设计为渐开线齿,内花键设计为矩形齿,采用国内优质合金钢40Cr替代进口材料,利用调质处理的方式,使其具有高强度和高疲劳强度,以及较高的硬度,从而提高耐用度。在冲击功为554 J、冲击频率为每分钟1 765次的工作条件下无疲劳断裂发生[10]。

钎尾轴设计为圆弧螺纹,可提高抗腐蚀能力,且便于拆卸,采用国内优质合金钢20CrNi3Mo替代进口材料,利用特殊的热处理方式,具有高强度和高疲劳强度,延长使用寿命。同时,增加过渡轴肩、定位轴肩根部的圆角半径,能承受最大进给力40 kN、扭矩1 100 J,避免了由于应力集中而产生的开裂和折断现象[11]。

卡具定位锁紧孔设计为方形孔,有效防止定位销转动,降低磨损和损坏概率,采用国产合金钢30CrMnTi替代进口材质,采用特殊的热处理方式,具有均匀的强度、高的硬度及高的疲劳强度[12]。同时,采用特殊的机械加工步骤,确保钻杆与连接孔轴线同轴度公差为ϕ 0.01 mm,如图 5所示。

|

| 1.花键套; 2.钎尾轴; 3.卡具。 图 5 改造后钻架机构辅件 |

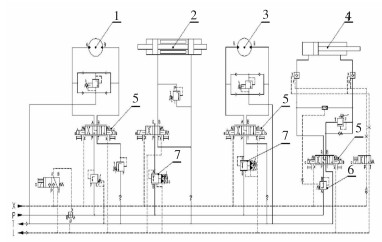

液压系统设计为电液比例液压控制系统,执行机构包括钻杆马达、液压锤、进给马达、旋转液压缸,如图 6所示[13]。钻杆马达由比例流量阀控制钻杆的转速为0~330 r/min;液压锤由比例减压阀控制液压力的大小,进而控制液压锤输出的冲击功;马达通过比例减压阀控制输出的扭矩,同时,通过比例流量阀控制输出的转速,进而控制锤式钻机移动的速度;旋转液压缸由比例流量阀和压力补偿器叠加控制,以确保其加速度恒定[14]。

|

| 1. 钻杆马达; 2.液压锤; 3.进给马达; 4.旋转液压缸; 5.比例流量阀; 6.压力补偿器; 7.比例减压阀。 图 6 改造后液压开铁口机液压系统[3] |

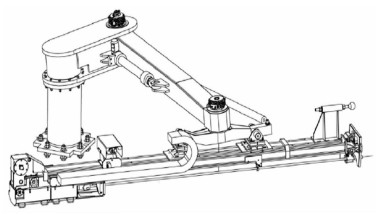

在国外开铁口机技术的基础上,形成了具有自主知识产权的完整创新技术成果,最终实现了整机国产化,经检测符合《液压机技术条件JB/T 3818—2014》标准[15],产品经测试性能优于国外同类产品,如图 7所示。本钢7#高炉于2020年应用该加工工艺制造的开铁口机,能承受冲击频率为每分钟1 765次;旋转速度为280~315 r/min;能承受扭矩为960/480 J;承受振打压力为20 MPa。冲击功为554 J;钻进深度最深可达5.6 m,完全满足德国TMT开铁口机的工作条件与性能要求,整体技术达到国际先进水平。高炉液压开铁口机运行稳定,故障停机时间逐年下降,满足生产要求,进口液压设备累计费用由2020年的350万元降至2021年的98万元,备件费用也逐年下降,降低了72%。由于诊断和维修速度加快,避免了高炉长时间停机带来的巨大损失,维修累计成本由2020年300万元降至2021年150万元。

|

| 图 7 国产化液压开铁口机 |

1)基座设计为倾斜式基座,能保证液压开铁口机准确对准高炉出铁口,在待机时处于水平状态,距离地面较低,便于维修和更换钻杆。

2)在钻杆钻铁口过程中,机械手始终握住钻杆,消除了钻杆的径向移动,实现了钻杆与铁口通道的精准定位。

3)最大进给力为40 kN、冲击功为554 J、冲击频率为每分钟1 765次、扭矩为1 100 J、钻杆最大行程为5 500 mm,开铁口机的功能明显提高,操作更加方便,提高了工作效率,整体技术达到国际先进水平。

4)解决了维修备件短缺的问题,大大压缩了高炉停机时间,降低运行成本。进口液压设备费用由2020年累计350万元降至2021年累计98万元。

| [1] |

朱允言, 尹忠俊, 杨立志. 同侧式液压开铁口机: CN201065412Y[P]. 2008-05-28.

|

| [2] |

张守喜, 刘庆涛, 童春林, 等. 一种开铁口机的钎尾轴: ZL202021748981.5[P]. 2021-05-07.

|

| [3] |

张守喜, 刘庆涛, 张廷明, 等. 一种开铁口机的花键套: ZL202021747909.0[P]. 2021-04-02.

|

| [4] |

程国存. 降低炼铁高炉炉前开口机液压设备故障的分析应用[J]. 冶金与材料, 2022, 42(2): 33-34. |

| [5] |

满宗银. 浅析降低炼铁高炉炉前开口机液压设备故障[J]. 中国设备工程, 2021(23): 60-61. |

| [6] |

丁立轩, 邢迎春, 魏晓伟, 等. 降低炼铁高炉炉前开口机液压设备故障实践[J]. 设备管理与维修, 2020(17): 134-135. |

| [7] |

罗南金. 炉前液压控制系统优化改进[J]. 四川水泥, 2020(3): 223. |

| [8] |

邵琳, 张玮斌, 殷勇. 高炉炉前液压泥炮开口机改造设计[J]. 冶金设备, 2019(6): 39-43. |

| [9] |

罗涛, 刘斌. 泥炮开口机在有色冶炼中的运用[J]. 中国有色冶金, 2018, 47(4): 49-50. |

| [10] |

刘瑞堂, 刘锦云. 金属材料力学性能[M]. 哈尔滨: 哈尔滨工业大学出版社, 2015.

|

| [11] |

陈立杰. 现代机械强度引论[M]. 北京: 冶金工业出版社, 2018: 45-156.

|

| [12] |

魏康民. 机械加工工艺方案设计与实施[M]. 北京: 机械工业出版社, 2016.

|

| [13] |

刘瑞堂, 刘锦云. 金属材料力学性能[M]. 哈尔滨: 哈尔滨工业大学出版社, 2015.

|

| [14] |

方庆琯. 现代冶金设备液压传动与控制[M]. 北京: 机械工业出版社, 2016: 123-148.

|

| [15] |

工业和信息化部. 液压机技术条件: JB/T 3818—2014[S]. 机械工业出版社, 2014: 3-10.

|

2023, Vol. 43

2023, Vol. 43