| 响应曲面法优化混合酸除铁制备高纯石英砂工艺研究 |

石英砂是一种坚硬、耐磨且化学性能稳定的硅酸盐矿物,主要成分是二氧化硅,具有良好的热稳定性和透光性、耐高温、耐腐蚀、热膨胀系数小、高度绝缘、压电效应、谐振效应等特点,已被广泛应用于玻璃、铸造、陶瓷及耐火材料、冶金、塑料等行业,并逐步延伸到光伏、航空、电子等新兴领域[1-2]。铁是石英砂的主要杂质之一,其含量是衡量石英砂品质的一个重要指标,直接影响石英制品的光透过率、电导率等性能[3-5]。因此,探究高效、环保、经济的高纯石英砂制备工艺对提升石英砂的应用意义重大。

目前,常用的石英砂除铁提纯方法主要有磁选法、酸浸法、浮选法、微生物法和化学试剂络合法等[6-12]。酸浸法被认为是高效去除石英砂中金属杂质元素的一种方法,通过探究酸的类型、浓度、温度、浸出时长等因素对除铁效率的影响,可有效降低石英砂中铁的含量[13-16]。磁选法是利用铁磁性颗粒在磁场内所受磁力,将铁磁性颗粒物与非铁磁性颗粒物进行分离,达到有效去除石英砂矿中含铁磁性颗粒物杂质的目的。浮选法是利用阴阳离子捕收剂与铁质颗粒物相互作用达到除铁的目的。微生物法是利用黑曲霉菌、青霉菌等微生物对石英砂表面的含铁颗粒进行生化反应。络合法则是运用络合剂或具有络合性的溶剂与铁元素进行络合反应,进而达到除铁提纯石英砂的目的[17-21]。上述方法对去除石英砂中的铁元素有一定的效果,但也存在一定的局限性。

混合酸浸出除铁是利用氢离子与矿相反应,与单一类型的酸溶液相比,混合酸能产生协同效应,提高铁元素的去除效率,但混合酸除铁受限因素较多[22]。响应曲面法(RSM)是以统计学为基础,用于设计实验,评估单个变量及多个变量之间的相互作用,可在有限实验次数下优化实验操作的一种实验方法[23-25]。与传统实验方法相比,RSM不易造成时间和实验原料的浪费,能对实验过程进行分析并对实验结果进行预测[26]。基于此,本研究运用响应曲面法优化混合酸除铁实验工艺,用草酸与氢氟酸的混合酸作为浸出酸,选取混合酸的浓度、温度及浸出时间3个因素为考察变量,以浸出混合酸中铁浓度作为响应值,建立多元回归方程,进行方程拟合,求解混合酸铁制备高纯石英砂的较优工艺条件,为混合酸浸出除铁制备高纯石英砂提供科学依据[27]。

1 实验原料及方法 1.1 实验试剂及仪器实验原料为石英砂,石英砂的化学成分如表 1所列,X射线粉末衍射图谱如图 1所示。

|

|

表 1 石英砂原料的化学成分 |

|

| 图 1 石英砂试样的X-射线粉末衍射图谱 |

实验试剂为:草酸(分析纯)、氢氟酸(分析纯)。

实验所用仪器为Rigaku-TTRIII型X射线粉末衍射仪、BS223S型电子天平、HWS12/24数显恒温电热水浴锅。

1.2 实验设计本实验根据Box-Behnken设计原理[28-32],在考察单个实验因素对实验结果影响的基础上,选择混合酸的浓度、温度及浸出时间3个重要因素作为响应曲面设计的影响因子,在3个水平上进行优化,设计3因素3水平实验,Box-Behnken设计因素和水平如表 2所列。以混合酸浸出液中铁的浓度为响应值,记为Y,建立数学模型。实验中的3个重要因素:混合酸的浓度、混合酸的温度、浸出时间,分别记作x1、x2、x3,每个因素的低、中、高3水平分别记作-1、0、1。Box-Behnken设计的17组3因素3水平混合酸除铁实验及结果如表 3所列。

|

|

表 2 Box-Behnken设计因素和水平 |

|

|

表 3 混合酸除铁实验设计及结果 |

将分析纯的草酸和氢氟酸按一定比例配制成浓度分别为2.0、2.8、3.6 mol/L的等体积混合酸溶液,将混合酸放置在数显恒温电热水浴锅中分别加热至50、60、70 ℃,再将加热后的混合酸置于自制的聚四氟乙烯酸浸柱内进行浸出,浸出时间分别为2、3、4 h,将混合酸从浸出柱底部释放,收集所有浸出混合酸并用容量法测定混合酸中铁的浓度。

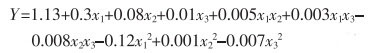

2 结果与讨论 2.1 回归方程及方差分析采用Design-Expert软件对表 3中混合酸除铁实验设计的17组试验结果进行多元回归拟合,得到浸出混合酸中铁浓度(Y)与混合酸的浓度(x1)、混合酸的温度(x2)、浸出时间(x3)的二次多项回归模型,其方程如式(1)所列。

|

(1) |

使用方程分析对上述数学模型进行显著性检验,方差分析结果如表 4所列。

在方差分析中,当P < 0.05时视为模型显著。由表 4可知,拟合模型的P值为0.000 1,小于0.05,为显著模型,回归效果良好,拟合精度高[33-37]。表 4中,一次项A、B、C的P值分别为:< 0.000 1、0.008 9、0.503 1,3个数值中只有C的P值大于0.05,因此,C不显著,A、B均为显著项;交互项AB、AC、BC的P值均大于0.05,不显著;二次项A2的P值小于0.05,为显著,B2、C2均不显著。同时,对模型方程显著性进行统计,F值越大,表明方程的显著性越强,表 4中混合酸的浓度(x1)、混合酸的温度(x2)及浸出时间(x3)的F值分别为204.260 0、12.870 0、0.498 1,即F(A) > F(B) > F(C),因此,各因素对Y的影响显著性依次为混合酸的浓度>混合酸的温度>浸出时间。

|

|

表 4 混合酸除铁回归方程方差分析结果 |

用响应曲面分析两因素之间相互作用的强弱,响应曲面的曲率越大,两因素间的相互作用越强。响应曲面沿某一因素方向(平行该因素所在的坐标轴)的坡度越大,该因素对响应值的影响越大[33-37]。此外,两因素之间作用越强时,其等值线越趋于椭圆形,等值线越密集。同时,沿某一因素方向(平行该因素所在的坐标轴)穿过的等值线数量(同一数值等值线计作1条)越多,则另一因素对响应值影响越大。

图 2(a)所示为混合酸浓度(A)与混合酸温度(B)交互作用对浸出混合酸中铁浓度(Y)影响的曲面图,由图 2(a)可知,A和B交互作用对Y的影响形成的曲面曲率相对较大,表明两者有较明显的交互作用。进一步观察可知,在A持续增加的情况下,开始Y增加的幅度较大,之后增幅逐渐平稳;同样,当B逐渐升高时,Y先升高后趋于平稳。比较两者的3D响应曲面倾斜程度,说明A对Y的影响程度大于B。

|

| 图 2 A、B、C两两交互作用时浸出混合酸中铁浓度的响应曲面图 |

图 2(b)所示为A与浸出时间(C)交互作用对Y的影响曲面图,由图 2(b)可知,当A持续增大时,Y先升高后趋于平稳;同样,当C持续增加时,Y也升高后趋于平稳。比较两者的3D响应曲面倾斜程度,说明A对Y的影响程度大于C。

图 2(c)所示为B与C交互作用对Y的影响曲面图,由图 2(c)可知,B和C交互作用对Y的影响产生的曲面坡度平缓,即曲率相对较小,两者的交互作用不明显。进一步观察可知,当B持续增加时,Y升高幅度较小;同样,当C持续增加时,Y随C值的增加上升幅度也较小。通过对比不同方向观察3D响应曲面图的倾斜程度可知,B对Y的影响程度略大于C。

综上所述,A与B有较明显的相互影响趋势,而A、C、B三者两两之间的相互作用不明显。通过分析比较,认为建立的响应曲面模型影响因素及影响因素大小的显著性顺序为:混合酸的浓度>混合酸的温度>浸出时间。响应曲面图分析所得结论与方差分析一致。故混合酸的浓度是影响浸出混合酸中铁浓度的主要因素。

由图 3(a)可知:A与B交互作用时,共有3条等值线,沿A因素方向穿过3条,无等值线穿过B因素方向,因此A对浸出混合酸中铁浓度的影响大于B;由图 3(b)可知:A与C交互作用时,也有3条等值线,沿A因素方向穿过3条,而无等值线沿C因素方向穿过,因此,A对浸出混酸中铁浓度的影响大于C;由图 3(c)可知:B与C交互作用时,共有4条等值线,沿B因素方向穿过3条,沿C因素方向穿过1条,因此,B对浸出混酸中铁浓度的影响大于C。综上,认为3因素交互作用对浸出混酸中铁浓度的影响顺序依次为:混合酸的浓度>混合酸的温度>浸出时间。

|

| 图 3 A、B、C两两交互作用时浸出混酸中铁浓度的等值线 |

调整系数(R2)和调整决定系数(Radj2)是检验模型可信度和准确性的重要指标,当R2和Radj2值越接近1时,表明模型有较好的使用价值,当R2和Radj2值越接近0时,表明模型不能真实反映实验结果[24]。该回归方程的相关系数R2值为0. 971 2,调整相关系数值Radj2为0.934 2,由此可判断回归方程能较好地模拟真实曲面。为检验拟合得到的模型可靠性与相关性,用Design-Expert软件对表 4中Y试验真实值与模型预测值进行线性拟合,拟合结果如图 4所示。实验值相对集中分布在预测值附近,表明实验值拟合度好,准确性较高。

|

| 图 4 Y预测值与实测值对比 |

根据响应曲面二次多项式回归方程,使用Design Expert软件,在混合酸的浓度(A)为3.5 mol/L、混合酸的温度(B)为67.8 ℃和浸出时间(C)为2.8 h时,求解出浸出混合酸中铁浓度的最大值为33.2 mg/L。

为验证模型的准确性,在模型预测的最优参数下,进行3组平行实验,结果如表 5所列。由表 5可知,3组平行实验中,浸出混合酸中铁浓度的平行实验值与预测值较接近,相对误差仅为2.0%。

|

|

表 5 最优值与3组平行实验结果 |

1)用草酸和氢氟酸的混合酸作为浸出酸除铁提纯石英砂,选择混合酸的浓度(x1)、混合酸的温度(x2)与浸出时间(x3)3个重要因素作为响应曲面设计的影响因子,以混合酸浸出液中铁的浓度为响应值(Y)建立数学模型,其中F值为26.230 0,P=0.000 1,R2、Radj2分别为0. 971 2、0.934 2,由此可判断回归方程能较好地模拟真实曲面,响应曲面模型影响因素及影响因素的显著性顺序依次为:混合酸的浓度>混合酸的温度>浸出时间。

2)采用响应曲面法对浸出工艺进行优化,得到浸出混酸中铁浓度最大值的较优条件:混合酸的浓度为3.5 mol/L、混合酸的温度为67.8 ℃、浸出时间为2.8 h。

3)混合酸的浓度与混合酸的温度相互影响的趋势明显,混合酸的浓度是影响浸出混合酸中铁浓度的主要因素。

4)为验证模型的准确性,在模型预测的最优参数下,进行了3组平行实验,平行实验值与预测值较接近,相对误差仅为2.0%。

| [1] |

ZHANG Z, LI J, LI X, et al. High efficiency iron removal from quartz sand using phosphoric acid[J]. International Journal of Mineral Processing, 2012, 114: 30-34. |

| [2] |

DAL MARTELLO E, TRANELL G, GAAL S, et al. Study of pellets and lumps as raw materials in silicon production from quartz and silicon carbide[J]. Metallurgical and Materials Transactions B, 2011, 42(5): 939-950. DOI:10.1007/s11663-011-9529-y |

| [3] |

刘泽伟, 邹玄, 赵阳, 等. 某石英砂矿制取高纯石英工艺研究[J]. 矿产综合利用, 2020(4): 111. DOI:10.3969/j.issn.1000-6532.2020.04.018 |

| [4] |

马超, 冯安生, 刘长淼, 等. 高纯石英原料矿物学特征与加工技术进展[J]. 矿产保护与利用, 2019, 39(6): 48-57. DOI:10.13779/j.cnki.issn1001-0076.2019.06.008 |

| [5] |

刘红召, 柳林, 王威, 等. 焙烧对云母中不同元素酸浸出性能的影响[J]. 矿产保护与利用, 2020, 40(6): 83-87. DOI:10.13779/j.cnki.issn1001-0076.2020.06.013 |

| [6] |

李勇, 章毛连, 张雪梅, 等. 石英砂表面吸附的铁杂质对除铁效率影响的研究[J]. 硅酸盐通报, 2013, 32(11): 2315-2318, 2324. DOI:10.16552/j.cnki.issn1001-1625.2013.11.043 |

| [7] |

PRAKASH S, DAS B, MOHANTY J K, et al. The recovery of fine iron minerals from quartz and corundum mixtures using selective magnetic coating[J]. International Journal of Mineral Processing, 1999, 57(2): 87-103. DOI:10.1016/S0301-7516(99)00008-3 |

| [8] |

DU F H, LI J, LI X, et al. Improvement of iron removal from silica sand using ultrasound-assisted oxalic acid[J]. Ultrasonics Sonochemistry, 2011, 18(1): 389-393. DOI:10.1016/j.ultsonch.2010.07.006 |

| [9] |

VIEIRA A M. The effect of amine type, pH, and size range in the flotation of quartz[J]. Minerals Engineering, 2007, 20(10): 1008-1013. DOI:10.1016/j.mineng.2007.03.013 |

| [10] |

MOWLA D, KARIMI G, OSTADNEZHAD K, et al. Removal of hematite from silica sand ore by reverse flotation technique[J]. Separation and Purification Technology, 2008, 58(3): 419-423. DOI:10.1016/j.seppur.2007.08.023 |

| [11] |

ŠTYRIAKOVA I. Biodestruction and deferritization of quartz sands by Bacillus species[J]. Minerals Engineering, 2003, 16(8): 709-713. |

| [12] |

TUNCUK A, AKCIL A, et al. Iron removal in production of purified quartz by hydrometallurgical process[J]. International Journal of Mineral Processing, 2016, 153: 44-50. DOI:10.1016/j.minpro.2016.05.021 |

| [13] |

VEGLIÒ F, PASSSRIELLO B, ABBRUZZESE C. Iron removal process for high-purity silica sands production by oxalic acid leaching[J]. Industrial & Engineering Chemistry Research, 1999, 38(11): 4443-4448. |

| [14] |

KAYAL N, SINGH N. Stepwise complexometric determination of aluminium, titanium and iron concentrations in silica sand and allied materials[J]. Chemistry Central Journal, 2007, 1(1): 24. DOI:10.1186/1752-153X-1-24 |

| [15] |

LI J S, LI X X, SHEN Q, et al. Further purification of industrial quartz by much milder conditions and a harmless method[J]. Environmental Science & Technology, 2010, 44(19): 7673-7677. |

| [16] |

TAXIARCHOU M. Removal of iron from silica sand by leaching with oxalic acid[J]. Hydrometallurgy, 1997, 46(1/2): 215-227. |

| [17] |

聂轶苗, 刘淑贤, 王森, 等. 石英长石无氟浮选分离的研究现状及进展[J]. 化工矿物与加工, 2015, 44(7): 51-54. |

| [18] |

张行荣, 吴桂叶, 张杰, 等. 石英—长石无氟浮选的作用机理[J]. 矿产综合利用, 2013(4): 13-16. DOI:10.3969/j.issn.1000-6532.2013.04.004 |

| [19] |

龚豪, 王永田, 贾凯, 等. 石英和长石的浮选分离试验研究[J]. 非金属矿, 2013, 36(2): 30-32. DOI:10.3969/j.issn.1000-8098.2013.02.009 |

| [20] |

S·N·格劳德夫, 呼振峰, 李长根. 矿物原料的生物选矿[J]. 国外金属矿选矿, 2000, 37(6): 2-9. |

| [21] |

申士富. 高纯石英砂研究与生产现状[J]. 中国非金属矿工业导刊, 2006(5): 13-16. |

| [22] |

刘国库, 张文军, 马正先, 等. 硅石选矿提纯工艺研究现状[J]. 2007, 23(6): 26-30.

|

| [23] |

ARSLAN-ALATON I, Tureli G, Olmez-Hanci T, et al. Treatment of azo dye production wastewaters using Photo-Fenton-like advanced oxidation processes: Optimization by response surface methodology[J]. Journal of Photochemistry and Photobiology A: Chemistry, 2009, 202(2/3): 142-153. |

| [24] |

ZHONK K, Wang Q. Optimization of ultrasonic extraction of polysaccharides from dried longan pulp using response surface methodology[J]. Carbohydrate Polymers, 2010, 80(1): 19-25. DOI:10.1016/j.carbpol.2009.10.066 |

| [25] |

JAIN M. Investigation of Cr (Ⅵ) adsorption onto chemically treated Helianthus annuus: optimization using response surface methodology[J]. Bioresource Technology, 2011, 102(2): 600-605. |

| [26] |

崔旭峰, 杜尔登. 响应面方法优化光催化降解抗生素类污染物过程研究[J]. 环境科学与管理, 2010, 35(7): 70-74. |

| [27] |

徐向宏, 何明珠. 试验设计与Design-Expert、SPSS应用[M]. 北京: 科学出版社, 2010.

|

| [28] |

FERREIRA S L C, BRUNS R E, FERREIRA H S, et al. Box-Behnken design: an alternative for the optimization of analytical methods[J]. Analytica Chimica Acta, 2007, 597(2): 179-186. |

| [29] |

王业飞, 张希喜, 孙致学, 等. 基于Box-Behnken Design法的底水油藏氮气泡沫驱影响因素分析[J]. 油气地质与采收率, 2018, 25(2): 77-82. |

| [30] |

王丽红, 闫勇杰, 赵宏, 等. Box-Behnken响应面法优化青龙衣中胡桃醌提取工艺[J]. 中国中医药信息杂志, 2018, 25(7): 67-70. |

| [31] |

李梅, 杜芳艳, 刘慧瑾, 等. 用Box-Behnken原理优化纤维素酶-微波提取海红果渣中果胶的工艺研究[J]. 陕西科技大学学报, 2018, 36(3): 57-62. |

| [32] |

林长彬, 赵旭珠, 李晚谊, 等. Box-Behnken响应面法优化余甘子总多酚超声提取工艺[J]. 中国食物与营养, 2021, 27(4): 31-34. |

| [33] |

马致远, 杨洪英. 响应曲面法优化铜阳极泥微波浸出硒工艺[J]. 中南大学学报(自然科学版), 2015, 46(7): 2391-2397. |

| [34] |

陈桥, 陈贵民, 佟琳琳, 等. 响应曲面法优化石英脉型金矿尼尔森重选工艺[J]. 中南大学学报(自然科学版), 2019, 50(12): 2925-2931. |

| [35] |

CHAUDHARY S, KUMAR S, CHAUDHARY G R, et al. Tuning of structural, optical and toxicological properties of Gd3+ doped Yb2O3 nanoparticles[J]. Ceramics International, 2019, 45(15): 19307-19315. |

| [36] |

BHAVSAR K S, LABHANE P K, DHAKE R B, et al. Crystal structures, morphological, optical, adsorption, kinetic and photocatalytic degradation studies of activated carbon loaded BiOBr nanoplates prepared by solvothermal method[J]. Inorganic Chemistry Communications, 2019, 104: 134-144. |

| [37] |

倪可, 王利平, 肖春宝, 等. 响应面法优化光催化/臭氧氧化深度处理炼油废水[J]. 环境工程学报, 2014, 8(12): 5349-5355. |

2023, Vol. 43

2023, Vol. 43