| 高压隔膜压滤机在方大特钢的应用 |

转炉烟气净化处理工艺有湿法除尘、半干法除尘、干法除尘等[1]。湿法除尘工艺是针对转炉净化产生的烟气洗涤水经处理后进行循环使用,以期减少水资源流失及自然环境污染。水处理过程产生的大量转炉污泥,因其铁含量高,烧结性能好,易成块等特点而被回收利用[2]。方大特钢转炉炼钢采取湿法除尘工艺处理转炉烟气中产生的除尘水,先后利用絮凝技术、沉淀技术、分离技术、压滤技术和综合利用技术处理除尘水。其中,压滤技术于2008年开始应用于带式压滤机,但随着对污泥含水率的要求不断提高,且带式压滤机设备已老化的问题,2019年方大特钢对比了带式压滤机、离心过滤机、真空过滤机、加压过滤机4种压滤机形式,通过查找资料、与厂家技术交流、现场实地考察等方式进行对比,综合考虑设备及工艺的脱水效果、生产能力、适合领域、资金投入、设备维护、使用成本等,最终选择了高压隔膜压滤机,并于2020年底建设完成并投入使用。

本文介绍了方大特钢从污泥浆到污泥、泥饼的处理过程和解决方法,并总结了高压隔膜压滤机的优点。经投入使用后,实现了泥饼含水率目标控制在20%以内。

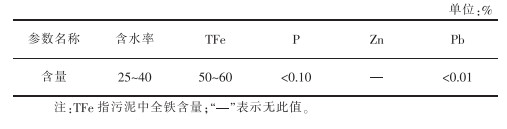

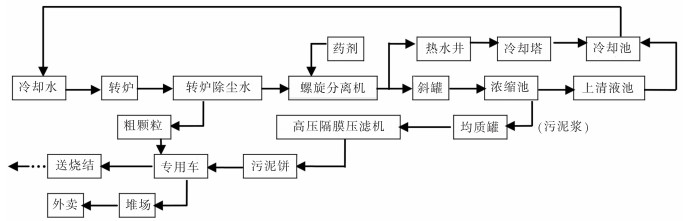

1 研究现状方大特钢转炉炼钢采用湿法除尘工艺处理转炉烟气中产生的除尘水,2008年以前的工艺流程为:除尘水→污水槽→螺旋分离机→平台磁化器→斜板沉淀池→二次沉淀池→泥罐车→烧结污泥池[3],螺旋分离机分离出的粗颗粒和二次沉淀后的污泥浆均直接送烧结工序使用,污泥浆含水率为60%~90%,由于污泥浆含水率高且波动较大,造成烧结工序生产出现混料不均,易黏结、腐蚀、卡阻泥罐车和输送设备等问题[4]。2008年对处理工艺进行了优化,将斜板沉淀工艺改为斜罐工艺,并在浓缩池后面工序增加了带式压滤机工序,对污泥浆进行压榨过滤去水,将其处理成污泥,污泥含水率为25%~40%,并在螺旋分离机和带式压滤机前采取加药凝聚复合处理,处理工艺流程见图 1,污泥物理化学指标如表 1所列。

|

| 图 1 方大特钢转炉除尘水处理工艺流程 |

|

|

表 1 2010年方大特钢转炉污泥物理化学指标 |

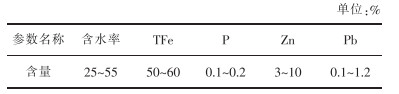

方大特钢炼铁、炼钢工艺技术的改进,转炉污泥成分发生了较大变化,主要是污泥中锌含量急剧增加,2018年锌含量已达到3%~10%,另外,污泥中P含量上升到0.15%左右,P进入烧结矿,被带入高炉中几乎全部被还原进入炼铁环节[5],增加了炼铁的磷负荷,同时压滤设备的老化,压滤能力降低,如表 2所列。污泥中锌在烧结工序的焙烧过程被少量去除[6],其余在烧结矿中主要以硫化锌(ZnS)形式存在,烧结矿加入高炉后,在大于1 000 ℃的高温区硫化锌被还原成锌,因其沸点(907 ℃)很低[7],还原出来的锌立即气化进入高炉煤气,在上升过程中部分随煤气逸出炉外,在管道上部凝聚,大部分又被氧化成氧化锌,被炉料吸收进入烧结矿,形成循环[8]。基于锌的危害和磷负荷的增加,烧结工序中污泥自2018年停用,采取对外销售方式处理,由于污泥含水率高,在使用过程中需进行脱水处理,控制含水率不超过25%;为防止运输过程超载、泄漏和污染,含水率高的污泥需采取球罐车运输,运输成本增大,因此,必须降低污泥的含水率。

|

|

表 2 2018年方大特钢转炉污泥物理化学指标 |

污泥含水处理主要是在压滤过程中进行通过带式压滤机完成。压滤机作为一套机械系统,包括相应的PLC控制系统,是处理污泥的关键环节。

2.1 污泥含水率高的原因分析方大特钢于2007年投入使用带式压滤机。当初设计标准为污泥处理后含水率25%~50%,这一标准已不能满足目前的需求,另外带式压滤机设备老化,频繁出现问题,维修成本增大。因此,有必要对压滤机进行更新,或对现有带式压滤机进行大修,或重选其他压滤机。

2.2 压滤机的选择压滤机又叫脱水机,有离心过滤机、真空过滤机、加压过滤机3种[9]。在污泥压滤方面,离心过滤机的代表是离心脱水(过滤)机,真空过滤机的代表是带式压滤机,加压过滤机的代表是厢式或板框式压滤机、叠螺式压滤机。

2.2.1 离心污泥脱水(过滤)机离心式污泥脱水机主要由转鼓、螺旋、差速系统、液位挡板、驱动系统及控制系统等组成,利用机械旋转时产生离心力,并根据离心过滤原理实现固液混合物分离[10]。利用固液两相的密度差,在离心力的作用下,加快固相颗粒的沉降速度来实现固液分离。具体分离过程为污泥和絮凝剂药液经入口管道被送入转鼓内混合腔,进行混合絮凝,由于转子的高速旋转和摩擦阻力,污泥在转子内部被加速并形成一个圆柱液环层,并在离心力的作用下,密度较大的固体颗粒沉降到转鼓内壁形成泥层,再利用螺旋和转鼓的相对速度差把固相推向转鼓锥端,出液面后,泥渣得以脱水干燥,并被推向排渣口排出,上清液从转鼓大端排出,实现固液分离。离心式污泥脱水机对油性、黏性污泥的处理较困难,且处理后污泥含水率高(60%~85%),还需要大量高压水冲洗滤布,因此,它广泛应用在矿物分选、化工、医药等领域,鲜有应用在炼钢污泥处理工艺中。

2.2.2 带式压滤机带式压滤机是一种连续运转的固液分离设备,主要由污泥预处理系统和带式压滤机组成[11-12]。预处理系统包括絮凝加药系统、重力脱水系统,采取加药絮凝工艺的脱水机又被称为带式浓缩污泥脱水机。经与絮凝药剂混合的污泥首先进入重力脱水区,大部分游离水在重力作用下通过滤带被去除;随着滤带的运行,污泥进入由两条滤带组成的楔型区,两条滤带对污泥实施缓慢加压,污泥逐渐增稠,流动性降低,过渡到压榨区;在压榨区,污泥受到递增的挤压力和两条滤带上下位置交替变化所产生的剪切力的作用,大部分残存于污泥中的游离水和间隙水被去除,污泥成为含水率较低的片状滤饼;上下滤带经卸料辊分离,借助滤带曲率的变化并利用刮刀将滤饼刮落,实现物料的固液分离,而上下滤带经冲洗后可重新使用,进行下一周期的浓缩压滤。带式压滤机具有工艺简单、自动化过程高、连续、控制操作简便和工作过程可调节等一系列优点,常用于转炉污泥处理。

2.2.3 叠螺式污泥压滤机叠螺式污泥压滤机的应用原理是污泥在螺旋轴的带动下进行挤压脱水,由固定环、游动环相互层叠,螺旋轴贯穿其中形成过滤主体,通过重力浓缩以及污泥在推进过程中受到背压板形成的内压作用实现充分脱水,滤液从固定环和活动环所形成的滤缝中排出,泥饼从脱水部的末端排出。由于叠螺式污泥压滤机不适合处理颗粒大、硬度大的无机污泥,如金属污泥的脱水,且处理能力较小,因此,一般不用来处理炼钢除尘污泥[13-14]。

2.2.4 板框或厢式污泥压滤机板框或厢式污泥压滤机是由板和框相间排列而成,在板(又叫滤板)的两侧覆有滤布,用压紧装置把板与框压紧,即在板与框之间构成压滤室。在板与框的上端中间相同部位开有小孔,压紧后成为一条通道,加压到0.2~0.4 MPa的污泥,由该通道进入压滤室,滤板的表面刻有沟槽,下端有供滤液排出的孔道,滤液在压力作用下,通过滤布、沿沟槽与孔道排出滤机,使污泥脱水。滤室是板框压滤机的主要部位,主要在该部分完成脱水。滤室先后经历了板框式、厢式、可变滤室隔膜压榨式3个阶段的发展,目前常用的板框压滤机属于第四代,为高压隔膜压滤机,是在滤布和滤板间加装了一层弹性膜,将高压气体注入隔膜板中,这时整张隔膜会鼓起来压迫滤饼,形成二次压榨,实现滤饼的进一步脱水,深化污泥的固液分离[15]。

钢厂普遍采用带式压滤机、板框或厢式污泥压滤机处理转炉除尘污泥。由于带式压滤机具有工艺简单、场地占用小、连续和操作简单等优点,而板框或厢式污泥压滤机在第二代及以前,处理能力低于带式压滤机,因此,转炉污泥压滤机选择带式压滤机略多于板框或厢式污泥压滤机;随着板框或厢式压滤机二次压滤的应用,除水效果和处理能力均得到提高,能满足用户对污泥降低含水率和处理能力的需求,近年来选择高压隔膜压滤机也逐渐增多。

3 方案设计方大特钢炼钢厂布置紧凑,生产节奏快,考虑到生产的连续性,因此,选择异地建新的压滤机,投入使用后再弃用老设备,实现新老设备更替。

通过与企业人员技术交流及对钢厂实地考察,综合方大特钢现状和生产经验,优先考虑脱水率效果,由于受场地限制,确定采取以高压隔膜压滤机替代带式压滤机。

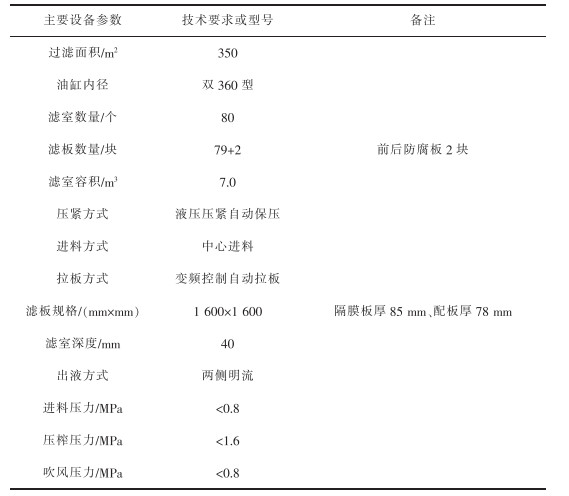

4 应用与效果 4.1 设备参数方大特钢选用的高压隔膜压滤机主要设备参数如表 3所列。

|

|

表 3 高压隔膜压滤机主要设备参数 |

高压隔膜压滤机主要技术指标为泥饼含水率小于20%。

4.3 设备组成经过综合考虑,选用高压隔膜压滤机,型号为XMAZGFQN350/1600-U。设备主要由压滤机架、液压系统、滤板、滤布、自动拉板系统、接液液压翻板系统、自动清洗滤布装置、液压泥斗、电气控制等组成,设备宏观照片见图 2。

|

| 图 2 高压隔膜压滤机 |

2021年在厂内异地(原带式压滤机旁)建设完成型号为XMAZGFQN350/1600-U的高压隔膜压滤机3台,当年年底投入使用,采取2用1备生产模式。

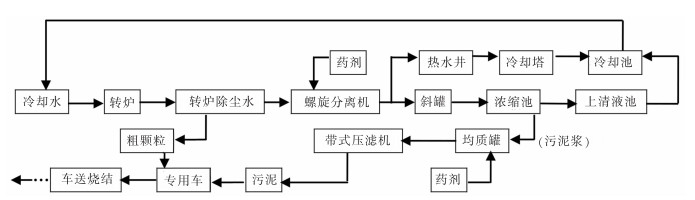

设备投入使用后形成新的除尘水处理流程,见图 3。流程中省去了带式压滤机加药工序。

|

| 图 3 方大特钢转炉除尘水处理工艺新流程 |

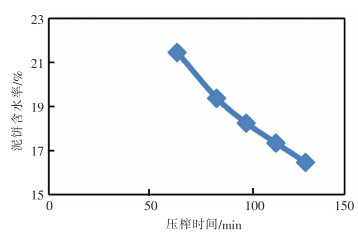

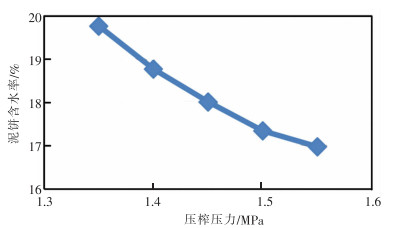

经现场试验3个多月,收集了1 000余组数据,经整理后发现,储泥罐泥位直接影响到压滤效果,在储泥罐泥位低于1/3时,压滤效果不稳定且泥饼含水率较高;在储泥罐泥位高于1/2时,压滤效果较为稳定。汇总储泥罐泥位高于1/2的数据,在选取固定压榨压力为(1.4±0.5) MPa时, 压榨时间与泥饼含水率关系见图 4。选取压滤时间为100 min时压榨压力与泥饼含水率关系见图 5。从图 4、图 5可看出:压榨时间、压榨压力与泥饼含水率成反比关系,压榨时间长、压榨压力大有利于降低泥饼含水率。据统计:储泥罐泥位高于1/2,压榨压力不低于1.35 MPa,压滤时间超过80 min的泥饼平均含水率为17.85%。由此,控制泥饼含水率在20%以内的较优操作条件:一是控制储泥罐泥位高于1/2;二是操作压榨压力不低于1.35 MPa;三是控制压榨时间超过80 min。泥饼含水率低于20%时呈块状,见图 6。

|

| 图 4 泥饼含水率与压榨时间关系 |

|

| 图 5 泥饼含水率与压榨压力关系 |

|

| 图 6 含水率低于20%的泥饼 |

每台设备每班工序(8 h)能处理污泥4~6次,平均每次处理时间(周期)75~120 min,可根据需要控制周期;3台设备采取2用1备方式;原每天24 h设备作业已缩短到10 h;设备实现无人值守,由其他岗位人员远程监控生产,原污泥班13人缩减到5人操作。

5 结论方大特钢使用高压隔膜压滤机替代带式压滤机处理转炉除尘水工艺,实现了污泥转化成泥饼,含水率降至20%以内的目标,且设备无需专人值守,通过远程监控即可控制,降低了工人的劳动强度,为转炉污泥到烧结工序自用提供了应用基础,同时,也为污泥外销的清洁运输创造了条件。

| [1] |

郭红, 程红艳, 陈林权. 国内转炉一次烟气除尘技术及其发展方向[J]. 炼钢, 2010, 26(3): 71-74. |

| [2] |

李洪峰. 湘钢转炉烟气除尘水处理系统的工艺改造[J]. 冶金动力, 2005, 24(1): 58-60. |

| [3] |

杜健敏, 柳晓琳, 陆婷, 等. 转炉一次烟气除尘技术应用现状及展望[J]. 冶金动力, 2022, 260(4): 40-43. |

| [4] |

李奇勇. 转炉除尘污水污泥处理利用技术实践与探讨[J]. 工业水处理, 2004, 24(1): 60-62. DOI:10.3969/j.issn.1005-829X.2004.01.020 |

| [5] |

周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社, 2002.

|

| [6] |

纪世昌. 提钒转炉一次烟气干法除尘系统技术要点及工程应用[J]. 冶金动力, 2015, 179(1): 4-6. |

| [7] |

徐采栋. 锌冶金物理化学[M]. 上海: 上海科学技术出版社, 1979.

|

| [8] |

程志洪. 转炉一次高温烟气焙烧石灰系统的开发与应用[J]. 山东冶金, 2017, 39(1): 46-47. |

| [9] |

李英昌, 周志鸿. 板框式压滤机技术发展概况[J]. 冶金设备, 2007(4): 42-45. |

| [10] |

陈海员, 阚晓平, 石剑峰. 新型立式离心脱水机的研究与开发[J]. 煤矿机械, 2006, 27(1): 121-122. |

| [11] |

刘露, 刘继成, 毛菡, 吕林骏, 邓尧. 某污水处理厂带式压滤机使用过程中的问题及改造措施[J]. 四川化工, 2021, 24(4): 38-41. |

| [12] |

许灿, 陈贤春, 朱芳. 离心脱水机联合重型带式压滤机在含铁废水处理产泥脱水中的应用[J]. 低碳世界, 2021, 11(05): 1-2. |

| [13] |

陈振. 基于螺旋轴和动静环优化设计的叠螺式脱水机的研发[D]. 合肥: 合肥工业大学, 2016.

|

| [14] |

乐利. 带式压滤机环保疏浚泥浆絮凝技术[J]. 水运工程, 2017(增刊2): 40-43. |

| [15] |

周德荣. 带式压滤机与卧螺离心机在污泥脱水中的应用比较[J]. 石油化工技术与经济, 2017, 33(4): 47-51. |

2022, Vol. 42

2022, Vol. 42