| 新钢冷轧酸再生生产实践 |

酸洗是冷轧产品和热轧深加工产品生产的第一道工序, 将热轧薄板进行酸洗处理, 得到亮洁的酸洗板, 其处理过程所需的主要原料为工业盐酸。盐酸是一种挥发性很强且对金属具有很强腐蚀性的化学产品, 对环境影响很大, 因此它的循环使用及废酸处理显得尤其重要。与酸洗线同时配套建成的酸再生站就是这样一个处理废酸、并为酸洗线提供合格再生酸的重要场所。

2 酸再生主要设备及生产工艺 2.1 生产原理酸再生的工作原理可用下列方程式表示[1]:

|

废酸再生装置主要由:酸储罐、酸再生站本体以及氧化铁粉站三个系统组成。

酸储罐系统包括:废酸储罐、漂洗水储罐、再生酸罐、新酸罐及处理酸罐。

酸再生本体包括:焙烧反应炉、文丘里预浓缩器、吸收塔、洗涤塔等主要处理设备, 以及过滤器、酸泵、排气风机等设备。

氧化铁粉站包括:氧化铁粉仓、除尘器、输送风机等主要设备。

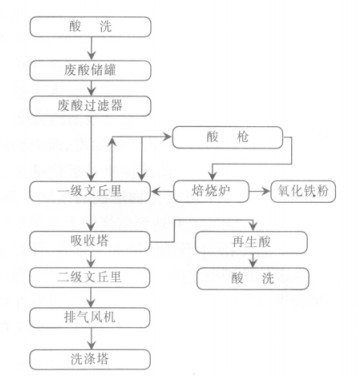

2.3 工艺流程进入酸再生站的酸洗废酸, 主要有水、游离盐酸和氯化铁。来自酸洗线的废酸进入废酸罐, 废酸通过废酸输送泵进入废酸过滤器[2]。

过滤后的酸进入酸再生部分。首先进入文丘里预浓缩器, 恒定量的酸在循环泵的作用下不断地在浓缩器内循环流动, 从预浓缩器顶部进入的热空气将与循环酸进行热交换, 使废酸中的水分蒸发, 废酸的浓度提高。

浓缩后的废酸通过焙烧炉供料泵、酸枪末端的喷头, 以雾状喷入反应炉内。炉内燃烧器产生的热空气使喷嘴喷下的废酸液滴在下落过程中迅速蒸发, 酸中的FeCl2分解成Fe2O3, 氧化铁粉固体落入焙烧炉下部后排出。

反应气体从焙烧炉顶部排出, 其混合气体主要成分是煤气、水蒸汽、HCl以及一定的氧化铁粉。混合气体经旋风除尘器除去粉尘, 分离出的粉尘重新返回焙烧炉反应炉内。

混合气体从除尘器出来后进入预浓缩器, 在预浓缩器内部和温度较低的循环酸直接接触, 温度降低。经过预浓缩器后, 仅有少量氧化铁粉存在, 其混合气体进入吸收塔。

在吸收塔中, 采用脱盐水或漂洗水来吸收混合气体中的氯化氢气体, 氯化氢溶于水, 在吸收塔底部形成再生酸。再生酸从吸收塔底部流出后进入再生酸罐, 在以后的生产中重新进入酸洗系统。

未被吸收的混合气体以及氯化氢气体从吸收塔顶部逸出, 进入二级文丘里除尘器, 除尘器顶部喷嘴循环喷淋水, 通过喷淋进入除尘器喉口与吸收出来的废气充分混合, 以降低废气中的粉尘和氯化氢气体。在二级文丘里与洗涤塔之间设有废气风机, 该风机与焙烧炉出口压力连锁, 使酸再生设备处于微弱的负压工作状态, 以保证氯化氢气体不会逸出。混合气体在经过风机的同时, 得到清洗, 经液滴分离器进入洗涤塔。

洗涤塔在塔顶用脱盐水循环洗涤尾气, 气体从吸收塔底部送入, 在逆流过程中, 降低尾气中氯化氢和氯气的含量, 同时除去气体中的氧化铁粉微小颗粒。下部排放的漂洗水由洗涤塔循环泵引出, 流入文丘里除尘器, 通过补入的脱盐水, 以保证洗涤的效果。经过洗涤、吸收、净化, 达到排放标准后的废气通过烟囱排向大气。

焙烧反应炉生产的氧化铁粉, 通过除氯装置再次对氧化铁粉进行加热、脱氯, 通过气体输送系统提升到氧化铁粉舱内, 氧化铁粉通过铁粉仓底部旋转下料阀, 进入打包机[3]。

|

| 图 1 酸再生工艺流程图 |

1) 焙烧炉炉顶压力仪表测量值为正压

焙烧炉炉顶压力出现正压是由于酸枪下枪时气量加大, 或是煤气量、风量突然增加, 而风机频率未增加造成的。此时焙烧炉系统会通过连锁自动停机, 影响生产。通过调整系统参数, 稳定酸枪下枪速度, 控制煤气量、风量平稳变化可解决该问题。

2) 文丘里液位异常

补液速度太快导致文丘里液位超高, 喂料泵流量和补酸量不匹配导致文丘里液位过低。此时应检查文丘里所有进出液管道并调整系统程序, 稳定文丘里补液速率, 平衡喂料泵流量和补酸量之间的比例。

3) 冷凝水罐、脱盐水罐瞬时流量大

冷凝水罐、脱盐水罐补脱盐水时瞬时流量过大(据已观察到的轧机入口流量显示, 单冷凝水罐补水时瞬时流量超过120m3/h, 该罐容量10m3), 瞬时流量很可能超过动力厂的瞬时供应能力而造成断供。因此对各罐补水要求进行论证, 确定最佳补水流量, 并增设中间缓冲罐, 以保证设备正常运转。

4) 旋转阀卡死故障

酸再生站一楼的氧化铁粉仓的旋转阀冷态时可正常运行, 温度较高时则会卡死。故障原因是设计时未考虑阀体和转子的膨胀系数影响, 导致加热时易出现卡死。此时应修整转子尺寸, 放大阀体和转子之间的间隙以解决卡死故障。

5) 焙烧炉内壁结块

废酸焙烧后产生的金属氧化物积聚在焙烧炉内壁并结块, 致使炉内空间越来越小, 加剧金属氧化物在内壁的积聚, 随着炉壁金属氧化物的增厚, 炉腔越来越小, 炉内温度则越来越高。为此, 需停产开炉检查并清理炉内金属氧化物, 但是不能从根本上解决问题。经过多次改造分析, 最终采取改造酸枪提升装置的方案, 增加酸枪插入焙烧炉的深度, 改善废酸液在焙烧炉内的分布形态, 使液体更接近烧嘴火焰中心高温区域。由于金属氧化物形成的区域下移, 使金属氧化物随着烟气上升达到焙烧炉上方炉壁的空间和距离增加, 因而上升的时间相应延长, 使得金属氧化物在未到达炉壁之前就已下落。生产一段时间后开炉检查, 只有很薄一层金属氧化物附着在炉内壁, 属正常现象, 表明金属氧化物沉积在炉壁上的现象已得到解决。

6) 焙烧炉炉温异常

(1) 炉顶、炉腰温度过低, 其原因可能是酸枪喷液量加大, 但是烧嘴开度未及时加大, 导致烧嘴提高热量不足, 炉温下降。通过多次调整系统参数, 掌握酸枪喷液量和烧嘴开度之间的平衡系数, 解决了由于喷液造成焙烧炉温度下降的问题。

(2) 炉底温度偏高, 其原因可能是炉底旋转阀处氧化铁粉块堵塞, 使铁粉集结无法下降到铁粉仓的进口管道。此时应打开炉底人孔, 检查并清理该处的氧化铁粉。

(3) 煤气压力波动较大, 也会导致焙烧炉炉温异常波动。应根据生产时具体的煤气条件调整烧嘴开度、优化空燃配比, 总结出不同煤气条件下焙烧炉的燃烧规律, 以保证焙烧炉的焙烧温度, 使得FeCl2能够充分氧化分解。

4 结语酸再生是有利于环境和可持续发展的生产方式, 对环境保护和资源节约有着重要意义。针对新钢冷轧厂盐酸再生机组的工艺流程及设备特点, 总结酸再生机组在生产实践过程中出现的典型事故, 提出相应的改进建议和解决措施, 解决生产实践中出现的问题, 保证生产顺行。

| [1] |

赵家骏, 魏立群. 冷轧带钢生产问答[M]. 北京: 冶金工业出版社, 2004.

|

| [2] |

王海燕. 盐酸再生技术的特点及应用分析[J]. 河北冶金, 2007, 19(4): 50-52. |

| [3] |

傅作宝. 冷轧薄钢板生产[M]. 北京: 冶金工业出版社, 2005: 85-90.

|

2012, Vol. 32

2012, Vol. 32