| 退火工艺对低合金高强钢X410LA性能和组织的影响 |

安全与轻量化是目前汽车行业的发展趋势[1]。轻量化最直接的方法是减少钢材的厚度及提高钢材的强度,采用低合金高强钢生产汽车零件正好能解决这些问题,不仅可以解决汽车零件强度和安全性问题,同时也可有效降低汽车能耗[2]。低合金高强钢的力学性能相对稳定,生产成本相对较低,因此被广泛应用在汽车的零部件中,在其他领域如造船、管线、矿山、机械、桥梁以及设备制造等领域的应用也越来越多[3-5]。低合金高强钢成分设计时加入了微量的强碳化物形成元素,如铌、钛,组织由铁素体和少量珠光体组成,第二相析出物弥散分布,主要依靠碳化物、氮化物在铁素体基体上的析出强化阻碍位错运动,提高屈服强度[4-9]。低合金高强钢以控制屈服强度为主,屈强比高,相对而言,加工硬化性能较差,疲劳性能好,适合制造对刚度要求较高的结构件和支撑件。在冲压成形时,回弹量较小,容易控制成形零件的精度。但由于性能要求范围较窄,存在部分钢卷产品的力学性能不稳定的问题,同时客户对钢板力学性能的要求越来越高。因此,有必要对连退生产工艺参数对冷轧低合金高强钢X410LA的微观组织和力学性能的影响进行研究。

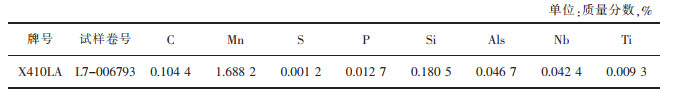

1 试验材料与方法 1.1 试验材料试验选取的是新余新钢生产的低合金高强钢X410LA,为冷轧后未经退火处理的冷硬板,厚度为1.0 mm,与北京科技大学合作进行实验室模拟连续退火,观察显微组织及力学性能对比,对现场工艺进行优化改善,试验用钢化学成分见表 1。

|

|

表 1 试验钢的化学成分 |

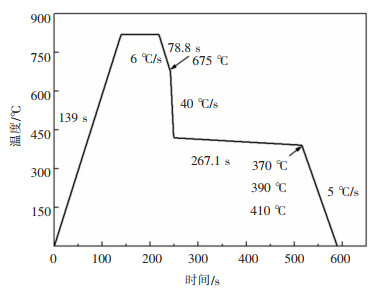

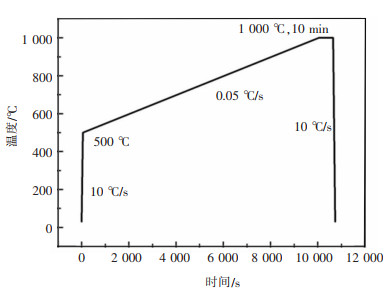

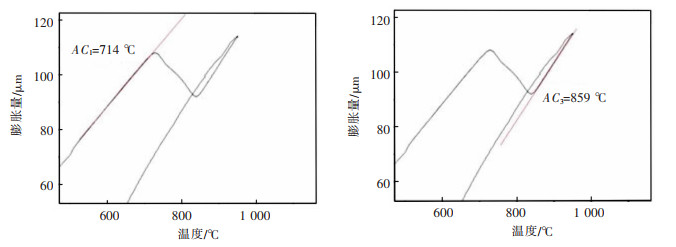

在实验室进行模拟连退试验,设计模拟连退工艺曲线见图 1,按照连退带钢210 m/min左右的正常运行速度计算连退炉各段工艺时间,利用膨胀法测定X410LA相变点,试验参考标准YB/T 5127—93钢的临界点测定方法(膨胀法),试验仪器为德国Baehr热分析公司生产的DIL805A膨胀仪,测定工艺参数如图 2所示,数据处理方法为作出膨胀量与温度的关系曲线,取切线离开曲线处点为AC1点与AC3点,分别为714 ℃和859 ℃,如图 3所示。

|

| 图 1 试验钢的热处理工艺 |

|

| 图 2 临界点测定工艺参数 |

|

| 图 3 取切线找AC1与AC3 |

用日本ULVAC理工株式会社生产的CCT-AY-Ⅱ连退模拟试验机进行模拟连退退火,退火后将试验料片加工成延伸率(A50)标距的拉伸试样,利用Zwick拉伸试验机进行力学性能检测,采用金相显微镜观察不同退火工艺参数下低合金高强钢金相组织,研究连退工艺参数对其组织和性能的影响。

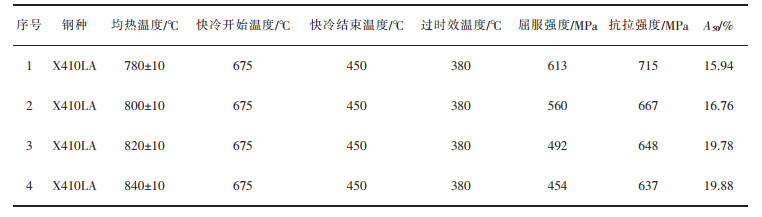

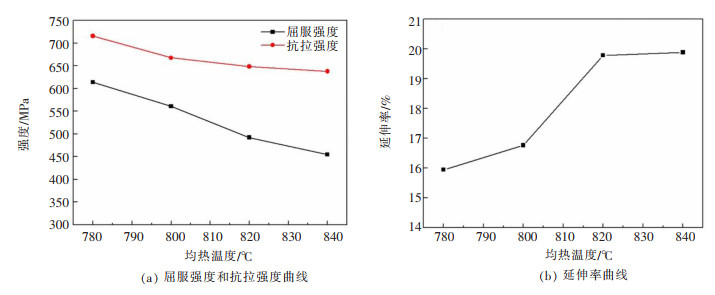

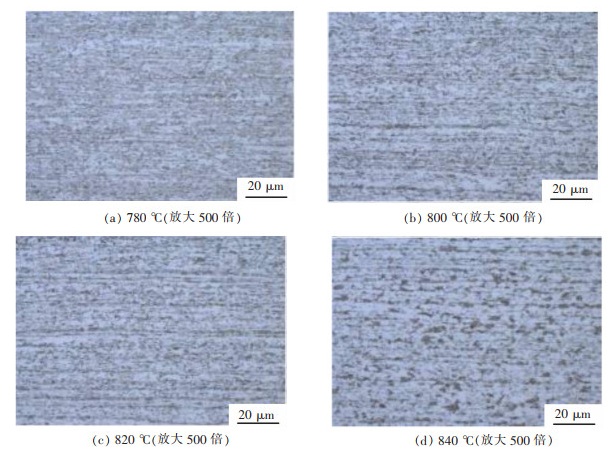

2 试验结果与分析 2.1 连退均热温度对性能和组织的影响均热温度对低合金高强钢的组织与性能有重要影响,均热温度的高低将直接影响奥氏体量的多少,而奥氏体含量将直接对最终组织的组成产生决定性作用,因此,均热温度将是整个连退过程中最重要的参数之一,根据相变点温度AC1、AC3,同时为保证试验钢再结晶充分完成[10-12],退火温度选定为780,800,820 ℃和840 ℃,退火工艺及不同均热温度下的力学性能见表 2、图 4,500倍下的金相组织如图 5所示,可以看出4种退火温度下金相组织均为铁素体+珠光体,晶粒度为12.0~12.5级左右,晶粒尺寸比较细小,这是由于Nb在铁素体晶界处与C,N等生成碳氮化物,对晶界、亚晶界的迁移起到钉扎作用,使得晶粒细化,但随着均热温度的增加,晶粒也随着长大。

|

|

表 2 不同均热温度工艺及力学性能 |

|

| 图 4 试验钢力学性能随均热温度变化趋势 |

|

| 图 5 试验钢不同均热温度下的金相组织照片 |

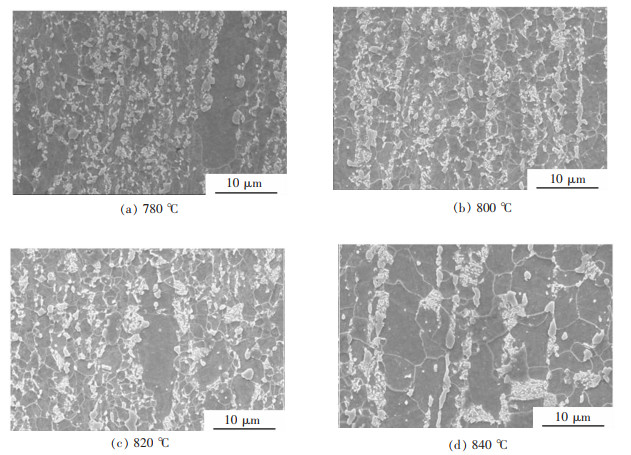

图 6是试验钢在不同均热温度下的扫描电镜组织照片,可以看出当均热温度为780,800 ℃时可以观察到组织已经发生了明显的再结晶;当温度升高至820 ℃时,组织中已经几乎完全为再结晶组织,晶粒尺寸较为均匀,且在820 ℃的连退组织在拉伸实验中也表现出较低的屈服强度和良好的延伸率;当均热为840 ℃时,由于退火温度较高,部分晶粒开始长大,同时退火过程中有较多的组织发生了奥氏体转变,而稳定的奥氏体对碳及合金元素的含量均有一定的浓度要求,更多的奥氏体生成将直接降低奥氏体的平均含碳量,进而降低奥氏体的稳定性,使得在连退的缓冷阶段就有绝大多数的奥氏体发生了铁素体转变,而铁素体转变过程中向晶界处排出的碳与合金元素等形成的碳化物,在SEM下呈现白亮状,堆积在晶界处,且这些碳化物的量明显多于较低的退火温度下的组织。

|

| 图 6 试验钢不同均热温度扫描组织照片 |

由图 4可以看出低合金高强钢X410LA的屈服强度和抗拉强度随均热温度的增加而降低,由于晶粒度等级变化较小,晶粒长大不是强度降低的主要原因,主要还应该是随均热温度的升高使X410LA钢中Nb、Ti等微合金元素的析出物粗化或溶解量增大,降低了沉淀强化效果所致,延伸率A50随均热温度的升高也提高。

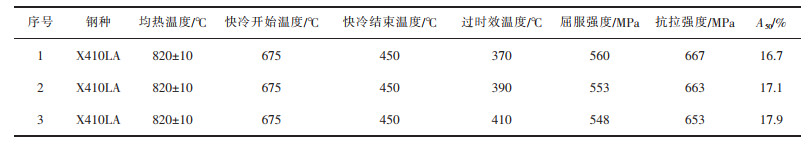

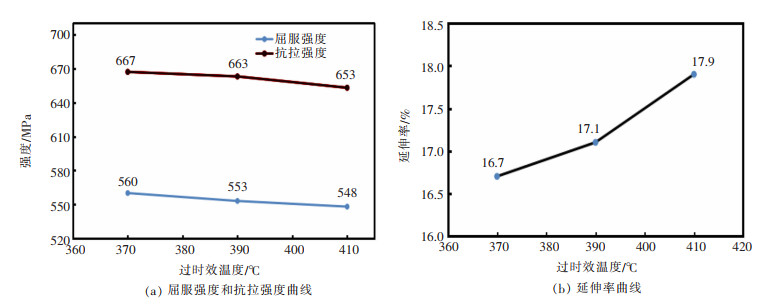

2.2 过时效温度对组织和性能的影响过时效一般是连退后的必备的工艺流程,对钢的最终组织和力学性能都是十分关键的,目的是降低钢中已转变的强化相的硬度和位错密度,提高优化钢的综合力学性能,同时也能改变已形成的铁素体中固溶的碳含量,试验条件是820 ℃均热,不同过时效温度的力学性能见表 3和图 7,由此可知屈服强度、抗拉强度随过时效温度的升高则缓慢降低,延伸率A50则随温度的升高而升高。

|

|

表 3 不同的过时效温度对性能的影响 |

|

| 图 7 试验钢力学性能随过时效温度变化趋势 |

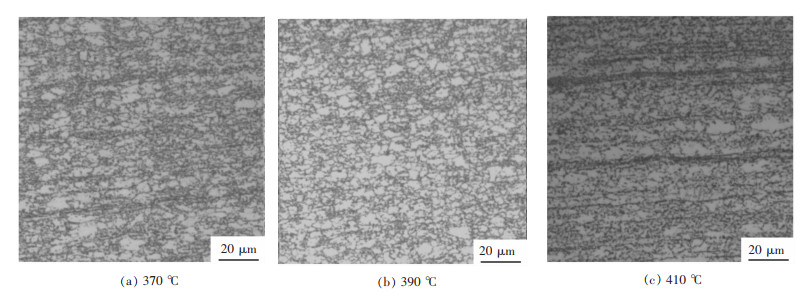

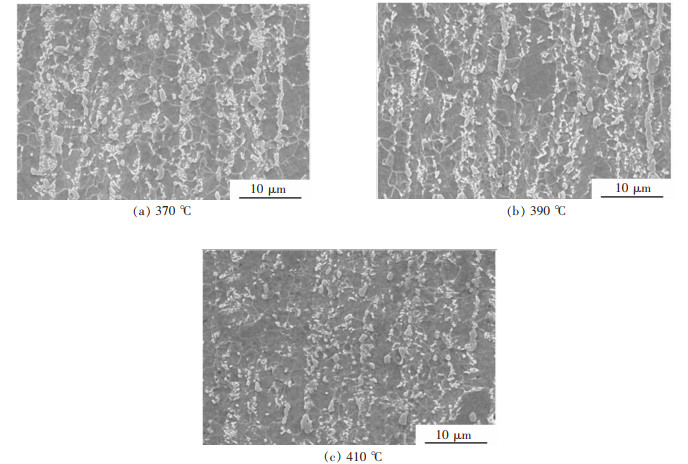

为了深入分析过时效温度对力学性能的影响,对不同时效温度试样进行了金相组织和扫描电镜检验,图 8为500倍下的金相组织照片,金相组织均为铁素体+珠光体,图 8(a)过时效温度370 ℃,晶粒度为12.5级,图 8(b)过时效温度390 ℃,晶粒度12~12.5级之间,图 8(c)晶粒度为12级,这与抗拉强度随过时效温度升高而降低基本吻合,说明时效温度低,析出物尺寸细小可能起到阻止晶粒进一步长大的作用,达到细晶强化效果。图 9为不同过时效温度的扫描组织照片,可见在370 ℃的过时效温度下,组织中主要发生不均匀位错的重新排列和部分原子的偏聚,此时钢中的碳化物的量较少,如图 9(a)所示;390 ℃时,钢中白亮的圆点状的碳化物已经明显增加,如图 9(b)所示,这些析出的碳化物使得铁素体的基体得到了净化,降低了铁素体的强度,使得屈服强度下降;进一步的增加过时效温度到410 ℃时,碳化物析出也随之长大,如图 9(c)所示,铁素体的含碳量随着碳化物的析出也会有所降低,因此,带来的结果是此温度下屈服强度、抗拉强度的进一步下降,由于铁素体的含碳量降低及析出碳化物长大从而也使延伸率得以升高。

|

| 图 8 试验钢不同过时效温度下的金相组织照片 |

|

| 图 9 试验钢不同过时效温度扫描组织照片 |

工业生产中一般通过添加一种或者多种微合金元素Nb,Ti,V,使组织晶粒细化,冷却过程中产生析出强化,提高低合金钢的强度。Nb,Ti,V都是强碳氮化物形成元素,其中固溶Nb具有强烈的溶质拖拽作用,可以极大地抑制奥氏体在均热过程中的晶粒长大,Ti的主要作用是在冷却过程的低温区形成细小的Ti析出物以强化基体,在制备工艺相同和成分相似的情况下,试验钢的组织性能主要受析出相的影响。

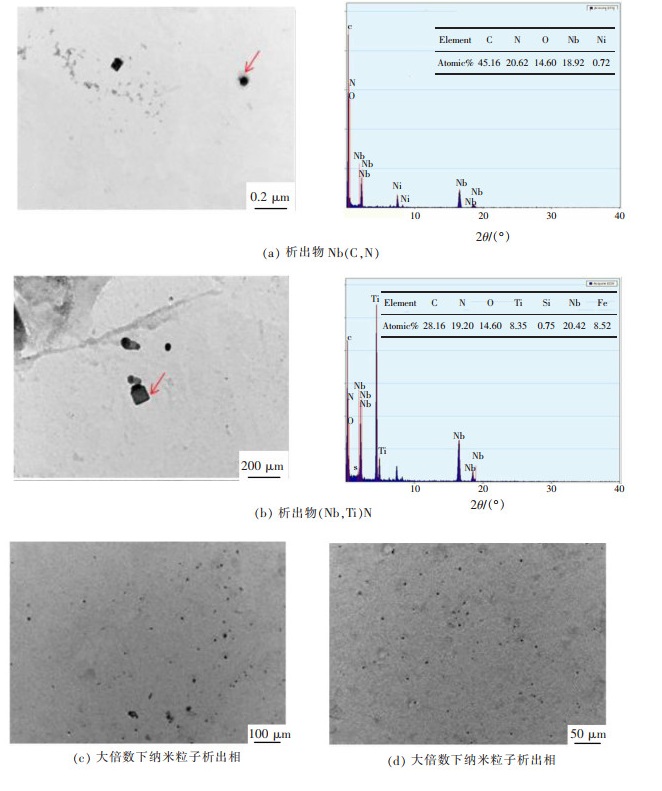

取新钢X410LA退火试样,用萃取复型样在JEM-2100TEM型透射电子显微镜下观察X410LA析出相的分布、形貌和尺寸,切取试样,对检测面磨抛,使用2%硝酸酒精进行腐蚀,将试样从热镶基体上脱离之后进行喷碳,之后用8%硝酸酒精将碳膜与试样基体分离,并将碳膜附在铜网上,制成复型试样。试验钢析出物及能谱照片如图 10所示,根据析出物的大小和形貌可以分为以下几类:①析出物Nb(C,N),尺寸在10~50 nm之间,析出物形貌为圆形,如图 10(a)所示;②析出物(Nb,Ti)N,其尺寸大约为10~100 nm,如图 10(b)所示,从EDS分析可见,析出物含有Nb,Ti两种,两者的原子比约为5∶2;③析出物TiN,其尺寸在50~100 nm之间,析出物形貌为方形,因为TiN是面心立方,(FCC)晶体起始形核长大,为使界面能保持最小,TiN粒子保持球形,随着TiN的长大,不同的晶面长大速度不同,表面能越低的晶面,长大速度越慢,FCC晶体在 < 111 > 方向上表面能最小,故{111}密排面最有可能是最终长大晶体的表面,最终以方形析出;图 10(c)和图 10(d)为大倍数下观察到的纳米粒子析出相,可以看到,细小弥散的第二相均匀分布在基体上。

|

| 图 10 试验钢析出物及能谱照片 |

1)随着均热温度的提高,屈服强度和强拉强度均降低,主要是随均热温度的升高晶粒也随着长大,且随均热温度的升高Nb、Ti等合金的析出物粗化或溶解量增大,也降低了沉淀强化效果从而降低了钢的强度。

2)X410LA试验钢在均热温度820 ℃、过时效温度410 ℃左右下退火有较佳的综合性能。

3)通过对低合金高强钢X410LA连退退火工艺的研究,优化X410LA的退火工艺,提高了产品的稳定性,满足了汽车用钢稳定性的要求,为做大做强新钢汽车用钢产品提供了强有力的支撑。

| [1] |

白彩盛, 赵立杰. 金属材料在汽车轻量化中的应用探讨[J]. 世界有色金属, 2019(13): 291-293. |

| [2] |

张中武. 高强度低合金钢(HSLA)的研究进展[J]. 中国材料进展, 2016, 35(2): 141-151. |

| [3] |

张晓刚. 近年来低合金高强度钢的进展[J]. 钢铁, 2011, 46(11): 1-9. |

| [4] |

王晓春, 李松波, 孙媛. 低合金高强钢Q345B卷管平台原因分析及控制措施[J]. 中国冶金, 2015, 25(1): 26-30. |

| [5] |

杜洪志, 王亚芬, 黄建国. 汽车用高强低合金钢成形性能的研究[J]. 钢铁研究, 2017, 45(5): 47-50. |

| [6] |

蒋浩民, 陈新平, 蔡宁, 等. 汽车车身用钢的发展趋势[J]. 锻压技术, 2018, 43(7): 56-61. |

| [7] |

胡赓祥, 蔡珣, 戎咏华. 材料科学基础[M]. 上海: 上海交通大学出版社, 2017.

|

| [8] |

王有铭, 李曼云, 韦光. 钢材的控制轧制和控制冷却[M]. 北京: 冶金工业出版社, 2014.

|

| [9] |

王延溥, 齐克敏. 金属塑性加工学[M]. 北京: 冶金工业出版社, 2001.

|

| [10] |

崔忠圻, 覃耀春. 金属学与热处理[M]. 北京: 机械工业出版社, 2007.

|

| [11] |

张景进. 板带冷轧生产[M]. 北京: 冶金工业出版社, 2006.

|

| [12] |

赖朝彬, 赵青松, 谭秀珍, 等. 晶内铁素体及其组织控制技术研究概况[J]. 有色金属科学与工程, 2014, 5(6): 53-60. |

2021, Vol. 41

2021, Vol. 41