| ER70S-6热轧盘条镀铜色差分析及工艺优化 |

ER70S-6盘条是CO2气体保护焊丝的主要原料,气体保护焊因具有成本低、焊接质量高、抗锈能力强、操作性好等优点[1],广泛应用于车辆、船舶、工程机械、桥梁制造等行业。ER70S-6盘条拉拔后需镀铜增强其抗锈性[2],避免锈蚀的焊丝给焊接部分造成气孔、夹渣、裂纹等焊接缺陷[3]。唐钢公司某批次生产的焊丝盘条在拉拔镀铜后出现色差,焊丝成品局部发黑,镀铜效果较差。本文对该批次盘条出现的镀铜色差问题进行深入分析,同时优化唐钢公司焊丝制线的生产工艺,解决了镀铜不均匀的问题。

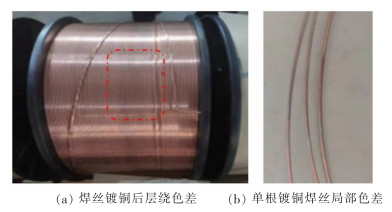

1 镀铜色差分析 1.1 缺陷特征图 1(a)为镀铜后存在色差的焊丝产品,图 1(b)为单根镀铜焊丝局部色差效果。由图 1可知,焊丝局部发黑,发黑焊丝镀铜不均匀,绕卷后与光亮的铜色形成较大色差。

|

| 图 1 镀铜色差缺陷产品 |

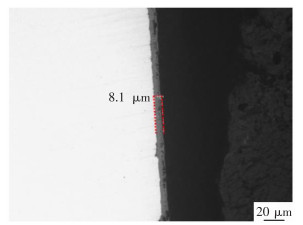

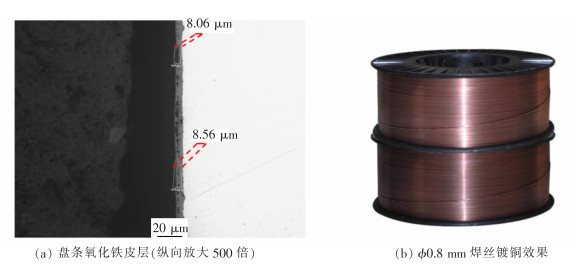

正常盘条氧化铁皮基体无裂纹,氧化铁皮层均匀,厚度约为8~10 μm,见图 2。

|

| 图 2 正常焊丝盘条氧化铁皮(横向放大500倍) |

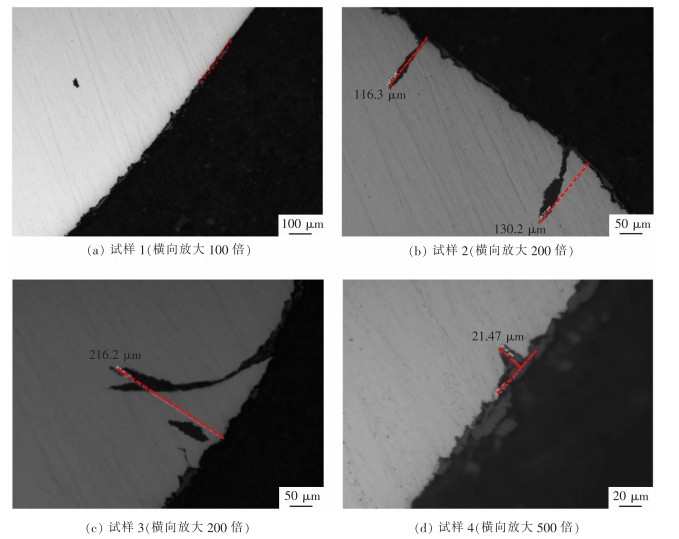

在该批次平行盘条的横截面镀铜色差的其他卷母材上随机取4个试样做金相组织分析,结果见图 3。由图 3可以看出,试样1氧化铁皮层正常,试样2、试样3有较深的“异物”压入,最深处达216.2 μm,试样4有较小的铁皮压入,深度为21.47 μm。

|

| 图 3 缺陷焊丝氧化铁皮 |

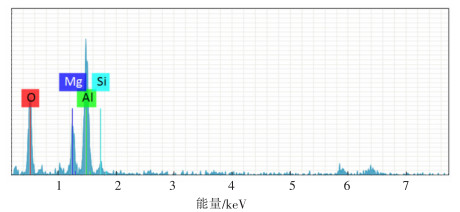

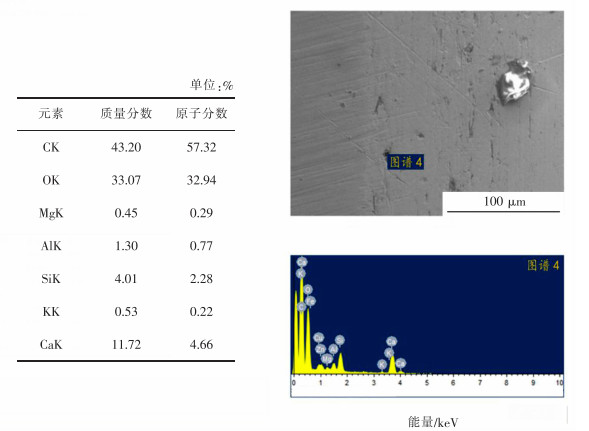

对试样2、试样3异物压入处进行能谱分析,结果如图 4所示,试样中有Mg、Al、Si、O等元素。

|

| 图 4 试样3压入异物能谱 |

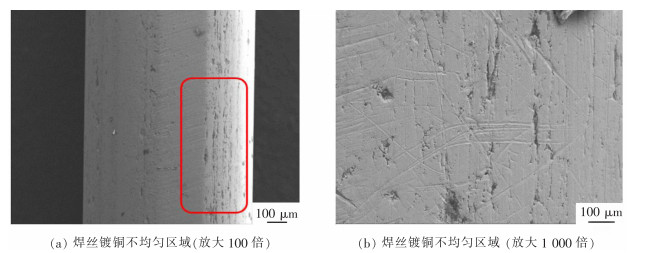

使用扫描电子显微镜对成品焊丝镀铜不均匀区域依次放大100倍及1 000倍进行检测(见图 5),发现焊丝表面排布着平行于焊丝轴向的线状缺陷和坑洞状缺陷,平整性较差。

|

| 图 5 成品焊丝镀铜不均匀区域 |

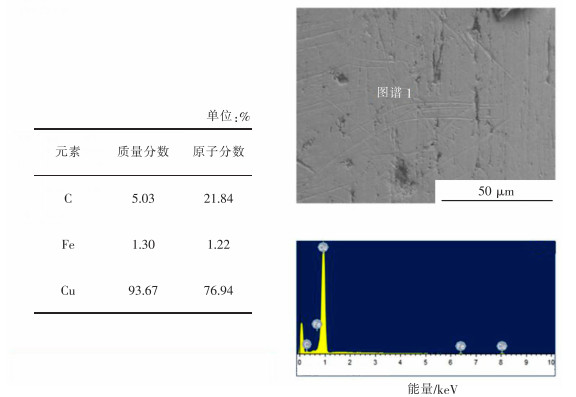

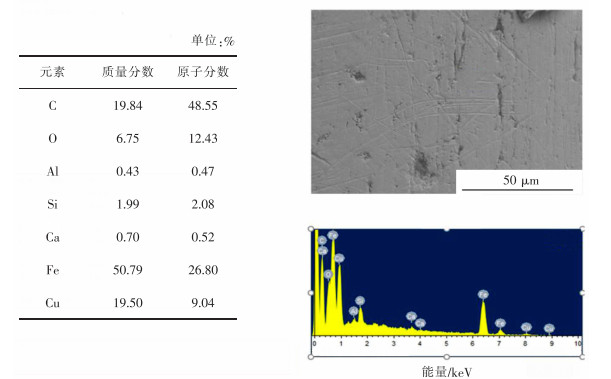

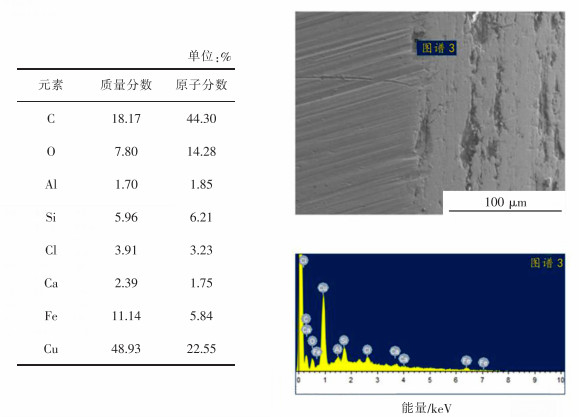

分别在该区域平面处(见图 6)、线状缺陷处(见图 7)、较大坑状缺陷处(见图 8)和较小坑状缺陷处(见图 9)进行X-射线能量色谱分析,结果表明,图谱1位置Cu元素占比为93.67%,镀铜效果良好;图谱2位置Cu元素占比为19.50%,图谱3位置Cu元素占比为48.93%,缺陷处主要含有Ca、Si、Al等元素,因此,认为夹杂物主要来自保护渣[4],此处镀铜效果一般。图谱4位置未检测到Cu元素,无镀铜效果。

|

| 图 6 图谱1能谱分析 |

|

| 图 7 图谱2能谱分析 |

|

| 图 8 图谱3能谱分析 |

|

| 图 9 图谱4能谱分析结果 |

通过X-射线能量色谱检测(见图 4),可判断图 3中试样2与试样3压入基体较深的异物为钢坯夹杂的保护渣。镀铜不均匀区域的线状缺陷,是焊丝表面夹杂的硬质保护渣,在除磷或拉拔初期掉落形成空隙,随细拔形成平行于焊丝轴向的线状缺陷(见图 5(a))。同理,坑状缺陷是由较大的夹杂物或嵌入基体的氧化铁皮引起的。

2 镀铜不均匀原因分析由图 6—图 9可知,焊丝表面无缺陷处镀铜效果良好,表面缺陷的大小影响镀铜效果,它是造成镀铜不均匀的直接原因。文献[5]研究表明,极薄的镀铜层厚度为0.2~0.3 μm时,铜层孔隙度极高易引起铜层变色,这与本文的检测结果一致。焊丝表面缺陷的大小直接影响着镀铜效果,小孔隙缺陷铜液无法覆盖,无镀铜效果。较大孔隙缺陷镀铜不均匀,表面大面积排布着缺陷的焊丝在阳光照射下会出现色差。存在缺陷的焊丝镀铜时被铜液覆盖,焊丝整体镀铜效果均匀性低,缺陷处镀铜层厚度随孔隙大小而改变,在焊丝层绕后表现为局部发黑的现象,降低抵抗锈蚀能力。同时,焊丝的夹杂物(残余钙、硅等炼钢夹杂物及压入的氧化铁皮)还会造成焊丝焊接过程中的飞溅现象发生,影响焊接质量。

3 生产工艺优化基于上述分析,控制钢坯夹杂物和氧化铁皮压入、提高焊丝表面质量是解决焊丝镀铜色差的关键。有研究表明,通过控制脱氧剂、合金料及成分可提升钢水洁净度[6],为提高镀铜效果,唐钢公司采取了以下优化措施。

3.1 钢坯稳态浇铸控制为避免在浇铸过程中卷渣造成钢质夹杂,需控制中包温度范围为1 536~1 556 ℃。浇铸过程拉速控制在2.2~2.4 m/min微波动范围内。中包温度高于1 556 ℃时,拉速不得超过2.3 m/min。正常增、降速过程中,拉速波动30 s最大波动幅度为0.05 m;中包浇铸需满液面、恒定液面操作时,不得随意增,降液面高度。大包采用铝碳质长水口氩封保护浇铸,需保证长水口垂直。每个中包拉下后应检查保护浇铸系统是否完好。浸入式水口插入钢水深度为50~100 mm。另外,二冷制度采用中冷,二冷0区、二冷1区凝固系数(K)为1.0,二冷2区、二冷3区凝固系数(K)为1.5。浇铸中采用结晶器液面自动控制,结晶器电磁搅拌和末端电磁搅拌,结晶器电磁搅拌参数:380 A、3 Hz、连续;末端电磁搅拌参数为:330 A、7 Hz、交替(7 s-2 s-7 s),以控制钢坯中非金属夹杂物的分离[7]。

3.2 氧化铁皮优化氧化铁皮主要由高温轧件与空气中的氧反应生成的“氧系”铁皮和轧制过程中高温轧件与轧机冷却水反应生成的“水系”氧化铁皮[8]。按氧化铁皮生长—分解顺序依次为,钢坯加热产生一次氧化铁皮,在出炉后高压水除磷中被剥离;高温轧件在粗、中轧阶段产生的水系氧化铁皮和氧系铁皮等二次氧化铁皮,大部分随轧件变形脱落;轧件在精轧及精轧后的缓冷过程生长的三次氧化铁皮会在除磷工艺中被去除。

3.2.1 优化氧化铁皮结构有研究表明[9-11],焊丝钢氧化铁皮结构由外至内依次为Fe2O3、Fe3O4、FeO以及在氧化层与基体的界面处生成的富硅层,该层铁硅氧化物(Fe2SiO4(2FeO·SiO2))黏性高,与基体结合力较大,剥离性能差,容易使FeO残留,除鳞不彻底。因此,优化一次氧化铁皮及三次氧化铁皮结构可提高氧化铁皮剥离效果,避免轧制前高压水除磷和焊丝拉拔前机械除磷不彻底而造成氧化铁皮压入。

由Fe-O相图可知,FeO在570 ℃左右发生共析转变[12],该歧化反应方程式为4FeO=Fe+Fe3O4,可利用该反应在富硅层和铁基体之间形成一层析出层,降低富硅层对铁基体的黏着。在相同摩尔分数下,金属铁及其氧化物的比值为Fe∶FeO∶Fe3O4∶Fe2O3=1.00∶1.78∶2.10∶2.15(V/V),故FeO发生歧化反应后体积会减小。由于盘条氧化铁皮最外层已生成Fe2O3和Fe3O4层,因此,氧化铁皮内部将存在一定体积的真空层,减少了氧化铁皮与基体的接触面积,有利于氧化铁皮的剥离[13]。文献[14]研究表明,FeO在450~550 ℃发生歧化反应的速度最快,郭慧英等认为吐丝温度对焊丝钢氧化铁皮厚度和物相比例有显著影响[15],故通过提高吐丝温度增加三次铁皮厚度和内应力,延长盘条在450~550 ℃温度区间的歧化反应时间,以达到优化机械除磷效率的目的。

优化装钢模式和加热制度,在满足轧制温度的前提下减少钢坯在炉时间。结合加热炉步进时间,唐钢公司5.5 mm规格盘条生产时采用装一空一模式装钢,6.5 mm规格盘条采用装二空一模式装钢,通过优化钢坯加热时间,减少了一次氧化铁皮的生成量。提高焊丝钢坯加热段与均热段的温度,加快钢坯表面氧化速率,快速增加一次氧化铁皮厚度,阻碍氧元素向富硅层扩散。增加一次氧化铁皮厚度的同时可加大氧化铁皮内部应力,同时利用20 MPa以上射流高压水除磷,可保证一次氧化铁皮完全剥落。但炉温不能高于1 150 ℃,防止熔融态Fe2SiO4渗入焊丝钢基体,影响除磷效果。

3.2.2 避免二次氧化铁皮压入钢坯经高压水除磷后,在粗轧至预精轧轧制时钢坯温度较高,表面继续氧化生成二次氧化铁皮。为减少焊丝钢二次氧化铁皮的生成量,通过优化轧辊孔型等方式避免氧化铁皮压入轧件。唐钢公司将粗轧机箱型孔型侧壁倾角加大,有利于轧件鼓型侧面上铁皮脱落。增设轧机机架间高压风嘴吹扫附着于轧件表面的氧化铁皮,避免轧制过程中铁皮压入。根据各架次孔型特点,制作与轧槽外形尺寸互补的防水挡板,减少轧件表面Fe-H2O系氧化物的生成量。另外,加快更换精轧机辊环频率,避免因轧辊粗糙老化导致氧化铁皮压入基体。

4 效果评价通过制定焊丝钢坯浇铸制度,控制浇铸液面以及优化电磁搅拌效果,钢坯非金属夹杂物控制效果显著提高。轧制过程中控制炉生一次氧化铁皮及三次氧化铁皮结构,提高氧化铁皮剥离效果。轧制成型过程增设遮水挡板和吹扫氧化铁皮风管,改善孔型等措施避免二次氧化铁皮压入轧件,氧化铁皮均匀性大幅提高。经抽样检测发现,钢质夹杂和氧化铁皮压入情况基本消除。

图 10所示为工艺优化后焊丝盘条氧化铁皮层和ϕ 0.8 mm焊丝镀铜效果。盘条氧化铁皮层均匀性好,厚度为8~10 μm。ϕ 0.8 mm焊丝表面致密、镀铜均匀,铜层厚度为0.8 μm,镀铜效果较好。

|

| 图 10 工艺优化后焊丝 |

焊丝热轧盘条表面质量直接影响镀铜效果,小孔隙缺陷因铜液无法覆盖而镀铜效果较差,而较大孔隙缺陷会造成镀铜不均匀。存在较多表面缺陷的焊丝镀铜后整体镀铜均匀性低,缺陷处镀铜层厚度随孔隙大小而改变,表现为在焊丝层绕后出现色差。该批焊丝镀铜出现色差的原因是盘条中的夹杂物在拉拔后引起的缺陷致使镀铜不均匀,铜层变薄。极薄的铜层因孔隙度高而发生变色。

唐钢公司通过控制焊丝钢坯浇铸时的拉速波动范围和中包过热度以防止卷渣,优化二冷水和电磁搅拌促进钢坯中非金属夹杂物的分离,以提高钢坯纯净度。在轧制过程中优化盘条氧化铁皮结构,改善孔型,增设防氧化铁皮压入措施控制盘条氧化铁皮均匀性,有效提高了盘条表面质量,对镀铜层结合力和稳定性极为有利。

| [1] |

张磊, 孙建林, 任文智, 等. ER70S-6盘条拉拔断裂的原因分析及控制[J]. 河北冶金, 2009(6): 41-43. DOI:10.3969/j.issn.1006-5008.2009.06.015 |

| [2] |

何吉林, 汪孝林. 气保焊丝锈蚀原因分析及提高防锈能力的措施[J]. 金属制品, 2008, 34(6): 17-19. DOI:10.3969/j.issn.1003-4226.2008.06.005 |

| [3] |

王惜宝, 刘丹. 气保焊丝镀铜质量对其防锈性能的影响[J]. 金属制品, 2006, 32(1): 15-17. DOI:10.3969/j.issn.1003-4226.2006.01.006 |

| [4] |

王际桂. 盘螺轧裂堆钢原因分析及改善[J]. 山西冶金, 2022, 45(1): 214-215. |

| [5] |

冯绍彬, 董会超, 夏同驰, 等. 钢丝化学镀铜工艺研究和理论探讨[J]. 金属制品, 1997, 23(5): 12-15. |

| [6] |

张春燕, 陈兴伟, 张晓香, 等. ER70S-6盘条质量分析与生产工艺改进[J]. 金属制品, 2011, 37(2): 53-57. DOI:10.3969/j.issn.1003-4226.2011.02.014 |

| [7] |

王勇. 结晶器电磁搅拌对方坯中非金属夹杂物去除的影响研究[J]. 钢铁钒钛, 2022, 43(1): 131-134. |

| [8] |

郭大勇, 任玉辉, 王秉喜, 等. 精轧和吐丝温度对焊丝钢盘条表面红锈影响研究[J]. 金属制品, 2013(4): 34-36. |

| [9] |

TAKEDA M, OHNISHI T, MUKAI Y. Influence of silicon content on the structure and adhesion of the primary scales on Si containing steels[J]. R & D Kōbe Seikō gihō, 2005, 55(1): 31-36. |

| [10] |

李皓, 张亚运, 郭慧英, 等. 焊丝钢ER70S-6氧化铁皮机械剥离性能研究[J]. 特殊钢, 2019, 40(4): 66-70. |

| [11] |

朱传清. ER70S-6热轧盘条氧化铁皮结构分析及工艺优化[C]//第十一届中国钢铁年会论文集. 北京:中国金属学会,2017.

|

| [12] |

沈奎, 张宇, 于学森, 等. 高碳钢盘条表面氧化铁皮剥离性能研究[J]. 钢铁研究学报, 2021, 33(11): 1198-1203. |

| [13] |

李贵平, 陈鼎勋, 刘升. 帘线钢盘条生产中表面氧化铁皮的控制[J]. 南方金属, 2010(1): 34-37. |

| [14] |

孙彬, 刘振宇, 邱以清, 等. 低碳钢表面FeO层空气条件下等温转变行为的研究[J]. 钢铁研究学报, 2010, 22(2): 34-40. |

| [15] |

郭慧英, 张亚运, 王纳, 等. 吐丝温度对高硅焊丝钢氧化皮结构及剥离性的影响[J]. 上海金属, 2019, 41(6): 29-33. |

2022, Vol. 42

2022, Vol. 42