| 氧化锌的挥发行为及有效回收利用技术 |

2. 北京科技大学钢铁共性技术协同创新中心,北京 100083;

3. 北京大学工学院,北京 100871

2. Collaborative Innovation Center of Steel Technology, University of Science and Technology Beijing, Beijing 100083, China;

3. College of Engineering, Peking University, Beijing 100871, China

氧化锌在国防、电力电子、纺织和饲料等众多领域都有极其广泛的应用,并且随着相关技术的发展和研究的进一步深化,各行业对氧化锌的需求量也愈来愈大.但是随着矿产原料的减少和开采的限制,为了在现有条件下充分利用锌资源和节约成本,相关企业纷纷开始考虑通过其它途径获取氧化锌原料. 由于炼钢烟尘中含有大量氧化锌,因此对氧化锌烟尘进行有效的综合回收利用,有利于提高企业的市场竞争力.氧化锌烟尘是获取锌的重要来源,但其成分复杂,杂质元素较多,不仅含有锌、铟和铅等待回收元素,而且杂质元素如硅、钙、铁、氟和氯等含量也相对较高.近年来,世界范围内的相关企业都对含锌炼钢烟尘进行了深入研究,目前对于含锌钢铁烟尘的回收处理工艺主要有物理法、湿法、火法和联合法.然而,这些方法都在一定程度上存在一些缺点,例如传统火法工艺流程长、燃料用量大、环保压力大,湿法一般分为氨浸法、硫酸铵焙烧法等,但存在工艺复杂、环境危害大、有价金属不易回收等不足[1].因此,文中提出采用高温烟化技术回收烟尘中的氧化锌一种新的处理工艺.

1 挥发热力学分析冶炼炉温度一般在1400~1700℃之间,当炉料里含锌、铅和镉等高温下易挥发金属时,在冶炼过程中就会挥发,最终进入烟尘中.因此,研究高温烟化过程粉尘中的锌元素发行为是十分必要的.

在高温条件下,矿物中的Zn容易被C和CO还原进而挥发出来,气化的Zn在空气中再次氧化生成ZnO.ZnO在较低温度时很难还原, 只有当温度在1200℃以上时,Zn被还原的优先级才会高于Fe.而且ZnO的还原是一个强烈的吸热过程,ZnO被C及CO还原的热效应很大.ZnO的还原反应方程式如式(1)和式(2)所示:

|

(1) |

|

(2) |

而铁的还原则为放热反应,其反应方程式如式(3)所示:

|

(3) |

从上述反应方程式可得:ZnO在CO和C作用下的还原吸热分别为195.66kJ和368.21kJ,吸取大量的热.但是,铁的还原会放出16.50kJ的热量,不仅仅是铁,例如PbO、CuO、NiO等金属氧化物用CO或C还原大多数也是放热反应.因为温度越高,吸热反应越容易发生,而且ZnO还原成Zn是强吸热过程,所以对于锌还原来说, 温度相对越高越好[2].

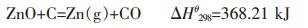

在高炉的实际生产条件下,上述反应发生的温度更低,因此,ZnO大部分在高炉温度大于900℃的炉身下部和炉腰区域被还原,生成锌蒸气,少量ZnO随炉渣排出;锌蒸气随着煤气流往上运动,在炉身中上部被氧化生成ZnO,一部分ZnO与粉尘一起排出炉外,一部分ZnO吸附在矿石和焦炭上,随炉料下降在炉身下部和炉腰区域又被还原,形成了单质锌在炉身下部和炉腰区域的循环富集.而国内外高炉解剖相关结果也表明锌主要在炉身下部及软熔带上部区域进行循环富集,其循环富集过程如图 1所示.

|

| 图 1 Zn在高炉中的循环富集示意 |

在高温时氧化锌会发生还原反应而生成气态的锌,进而挥发出去,不利于氧化锌的回收利用.从挥发率的角度入手,反应发生时的温度在极大程度上决定了挥发率的大小,从相图里可以看出:ZnO还原成Zn(气)的平衡温度约为926℃,因此反应区域温度必须高于该还原反应的平衡温度, 而且反应区域温度越高, 还原反应进行的更加充分, 挥发率也越高.所以,要使锌尽可能地少挥发,就必须将温度控制在一个严格的范围内,尽量在926℃上下波动[3].

2 氧化锌回收处理工艺以锌在实际炼钢时的元素流向为参考,氧化锌烟尘处理工艺可以分为封闭式循环、半封闭式循环和开放式循环3种模式:

封闭式循环模式:让原始的氧化锌烟尘进入烧结、球团系统,常用方法为烧结法和球团法.

半封闭式循环模式:先对氧化锌烟尘进行物理脱锌,再对一定比例的烟尘进行烧结或球团处理,使得烟尘能在炼钢工艺中循环利用.

开放式循环模式:对氧化锌烟尘进行湿法或者火法处理,将锌从烟尘中完全脱除,得到除锌后的炉料和锌产物.

与封闭式循环模式和半封闭式循环模式相比,开放式循环模式对氧化锌烟尘中锌的回收更加充分,有效防止锌元素再次进入到炼钢主工序中.另一方面,相较于湿法工艺和熔融工艺,火法直接还原工艺的成品率和锌回收率更高,操作更加方便,燃料来源广,运行更加安全,还原温度易于控制,因此,火法工艺在回收处理氧化锌烟尘方面更有优势[4].

2.1 湿法以目前常用的两种处理工艺:氨浸法和硫酸铵焙烧法为例来说明氧化锌的回收情况.

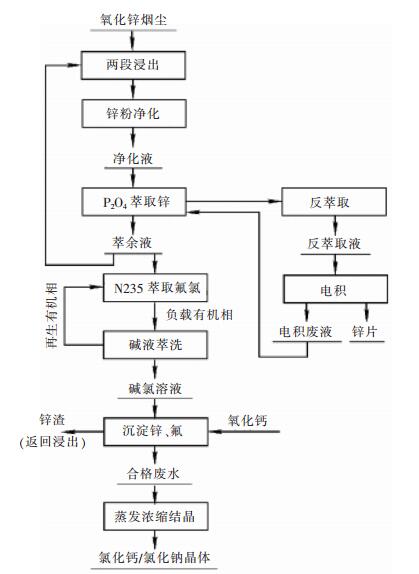

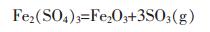

2.1.1 氨浸法以含氟氯的次氧化锌烟尘为例,通常以浸出、萃取、电积工艺来回收烟尘中的锌,再采用后处理工艺脱除其中的氯、氟,工艺流程如图 2所示[5].

|

| 图 2 从含氯氟的次氧化锌烟尘中回收锌及去除氯氟工艺流程 |

采用氨浸法回收处理氧化锌烟尘,一般选择氯化铵和氨按一定比例配制成浸出剂,碱性浸出挥发氧化锌,浸出液经净化直接回收金属锌,氨浸渣经硫酸浸出后萃取回收有价金属铟,其余各有价金属在净化渣、废渣中有效富集.

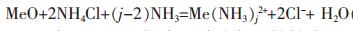

浸出过程中,Pb完全抑制在渣相中,而Zn、Cu、Cd、Co等氧化物溶解进入浸出液,如反应式(4)所示(其中Me为Zn、Cu、Cd、Co等):

|

(4) |

避免引入新的杂质,通常会加入锌粉除去浸出液里的杂质.因为锌粉能够将铜等杂质离子置换出来,从而脱除溶液里的杂质元素;另外,锌粉同样能够将溶液中的三价铁离子还原成二价铁离子,便于之后的溶剂萃取.在除杂过程中,铜、镉、钴和铅等杂质元素被锌粉置换除去,如式(5)所示(其中Me为Cu、Cd、Co等):

|

(5) |

与传统湿法炼锌相比,通过该工艺生成的电解新液里的氯、氟含量较低,并且该工艺制取的锌锭质量能够达到市场标准.这一方法锌回收率高,而且生产条件为常温常压,具有能耗低、环境污染小、操作稳定、运行成本低等优点,在综合回收利用低品位氧化锌烟尘、氧化锌矿和低品位含锌尾矿等原料方面具有深刻的实践意义[6].

氨浸法在湿法回收锌中具有原料种类多、除杂成本低、生产工序少、产品类别丰富、运行稳定方便、环保等优点,具体如下[7].

1)原料种类多:氨浸法不仅可以从高硅、高碳酸盐氧化锌和含铁、氟、氯、砷、锑、钙、镁等杂质离子多的原始含锌原料中回收锌,而且能够从锌烟灰、锌焙砂、铸锌渣灰和各种含锌冶炼废渣等二次锌资源中提取锌产品.因此,使用氨浸法能够从多种多样的原料中回收锌.

2)除杂成本低:氨浸法处理原料得到的浸出液中其他元素类别单一、含量少,净化工序少、效果好,有价金属富集率高.

3)生产工序少:由于氨浸法浸出液中其他元素类型单一且占比小,因此,该法省去了许多净化步骤,工序简短方便.

4)产品类别丰富:氨浸法能利用各种含锌原料生产ZnO、Zn3(PO4)2、阴极锌和Zn粉等产品.

2.1.2 硫酸铵焙烧法先向锌浸渣中配入硫酸铵,使得铁酸锌能够焙烧解离成锌和铁的硫酸盐,再精确调节焙烧温度制取锌的硫酸盐和Fe2O3,最后加入水作为浸出剂将锌选择性的提取出来.锌浸渣中的铁酸锌在加入硫酸铵焙烧后能够存在的过程如式(6)~式(9)所示:

|

(6) |

|

(7) |

|

(8) |

|

(9) |

焙烧浸出法一般在1000℃以下加入硫酸铵和水,使得锌浸渣中铁酸锌经过一系列反应后提取锌,该工艺操作温度较低、酸用量小、经济环保[8].采用传统的硫酸体系生产电锌,必须脱除氟氯,以满足电积新液对F、Cl的要求;硫酸浸出时,硅易被浸出在溶液中形成硅胶,严重影响液固分离;此外,生成的硫酸钙和硫酸镁,很难净化去除,导致在系统中不断循环富集,极易堵塞管道;同时,铁含量高,硫酸消耗大,除铁过程复杂,锌回收率低[9].

2.2 物理法与联合法物理法回收炼钢烟尘中的锌元素一般分为机械分离和磁性分离两种方法. 机械分离工艺一般有浮选—重选法、水流离心脱锌法等;磁性分离工艺一般为强弱磁复合法,使用该法能够制取制锌用的中高锌含铁料和回收烧结用的低锌含铁料2种物料.由于成本较低,因此,现阶段国内大部分的钢铁公司都使用物理法回收锌,但是,该法的回收效率较低[10].

联合法顾名思义就是将湿法、火法和物理法等工艺按照各自的优点结合利用,目的是为了达到富集提取Fe、C、Zn和其他有价金属的最佳效果.尽管联合法处理含锌烟尘效率最高、环境污染最小、收益最高,但是,现阶段只有极少数钢铁企业拥有完整工序流程.

2.3 火法由于锌的沸点不高,采用火法能够在高温条件下还原氧化锌得到气态锌,使之从反应物里脱除.火法工艺一般用来处理中、高锌含铁烟尘,还原方式以直接还原和熔融还原来区分,具体的如威尔兹回转窑工艺和转底炉工艺都得到大范围的采用.现阶段威尔兹法在世界范围内都被当做处理含锌烟尘最佳工艺,该法是将原料以干、湿或制粒形式送入厂内,将物料充分混合后制粒,球粒加入窑的加料斗.威尔兹窑的操作与通常电锌厂的锌浸出渣的威尔兹法类似[11]烟气与炉料是逆流运动,湿的物料加入炉内后被窑内尾气干燥并预热,当窑内反应区温度约达1200℃时,金属氧化物进入还原过程,锌和铅在高温条件下会气化进入烟气系统,窑内气氛要保持空气过剩操作(从窑的尾端引入空气),使锌和铅再氧化.氯,碱金属或部分重金属也可能一起挥发,将热的含金属挥发物的烟气冷却,在收尘器中分离出威尔兹氧化物.收尘后的烟气再经净化处理除去有害物,烟气中的污染物含量达到当地的排放物标准后经风机排入大气.而炼钢烟尘采用挥发窑处理制取的氧化锌中含有大量F和Cl, 将大大降低湿法炼锌工艺的可靠程度,也可能增加锌电积技术成本,这一问题值得深入探讨.威尔兹氧化锌除含55%~60%的锌外,还有一些碱性物和卤素,对湿法炼锌而言,碱性物和卤素是不利的,通过浸出—两段洗涤,可将碱性物和卤素大大降低,浸出液可直接送湿法炼锌系统处理.

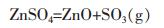

COSRED直接还原工艺兼顾了气基竖炉和隧道窑二者的独到之处,该法因其产品产量高、燃料适应性强和操作简单等优点在直接还原铁方面早已在实际生产中大规模使用.COSRED直接还原法处理氧化锌烟尘工艺流水线主要由原料区域、供料区域、竖炉区域、出料区域和烟气余热回收及锌富集区域组成.主体生产步骤为:先将含有钾、钠、锌和铁等有价金属的烟尘物料按生产需要进行合适调制、搅拌均匀、制成球团和干燥后,再和新煤、半焦、石灰石等材料一起混匀通进竖炉里,由于重力作用混合料会炉体上部沉降到下部,并且依次进入预热系统、还原系统、冷却系统后从炉底部排出,获取高度金属化的球团和半焦成品.钾、钠、锌等有价元素在竖炉还原区域上部被还原气化后进入烟气系统,在重力作用下聚集在下部后通入余热锅炉,最后使用布袋除尘器回收粗锌粉. 工艺流程详见图 3所示.

|

| 图 3 直接还原工艺流程 |

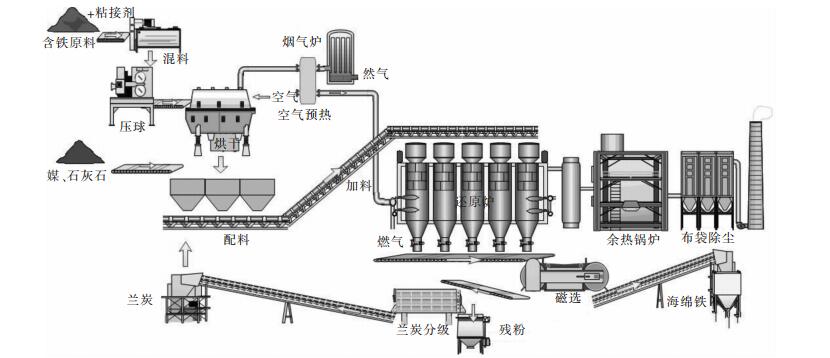

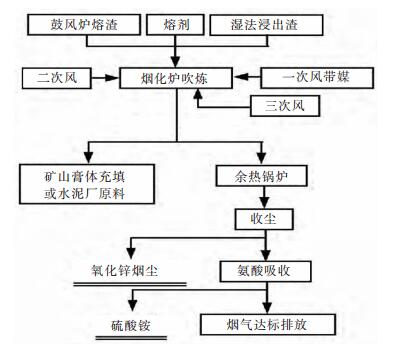

烟化炉吹炼是将空气和粉煤按合适比例混合后吹入烟化炉内的熔融炉渣中,由于粉煤燃烧会放出大量的热和生成CO,使炉内达到足够的温度和合适的还原环境,从而将熔渣中的铅、锌氧化物还原成铅、锌金属并使之气化进而挥发出来[12, 13].从反应机理上看,锌浸出渣烟化炉吹炼仍然是ZnFe2O4、ZnSO4等物料的分解、熔化、还原、挥发等过程.鼓风炉熔渣和锌浸出渣混合物添加到烟化炉里,将空气和粉煤按一定比例混合后鼓入烟化炉里,粉煤燃烧放出大量的热和一氧化碳气体,使炉中达到足够的温度和适当的还原条件,铅锌冶炼渣会分解、熔化,熔渣中铅锌氧化物中被还原出铅锌单质会气化,并且二氧化锗被还原成氧化亚锗气化,金属单质蒸气在炉体上部区域会被三次风口吸入的空气二次氧化,新的金属氧化物将以烟尘状态随烟气到达回收区域.工艺流程如图 4所示.

|

| 图 4 烟化炉吹炼工艺流程 |

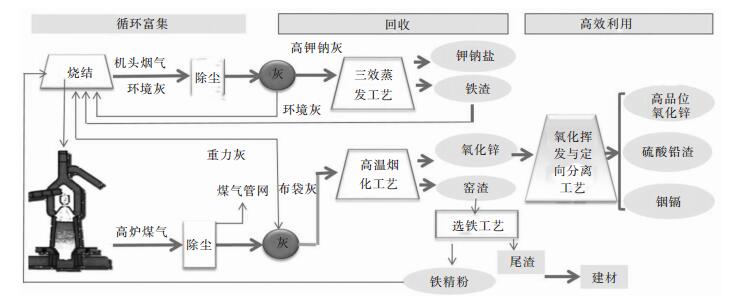

高温烟化工艺主要通过高炉炉顶布料优化技术、渣皮清理技术、高炉炉身静压诊断技术、炉顶温度控制技术等,实现锌资源的高温富集,锌负荷达400g/t以上水平,能够确保高炉冶炼正常进行.整个处理工艺过程产出物为:钾钠盐、铁渣、高品位氧化锌、铟镉、硫酸铅渣等产品.元素回收率高、作业过程清洁环保,烟化炉烟尘处理工艺如图 5所示[14].

|

| 图 5 高温烟化工艺流程 |

采用高温烟化技术回收氧化锌具有处理量大、金属回收率高、节能环保和生产成本低等优点.由于燃料成本低,经济效益较好;生产过程中自动化程度较高,节省人力物力;通过自动定量给煤系统,实现风煤比自动控制,可精确调节炉内气氛,燃料消耗少,安全系数很高.该工艺在回收氧化锌方面有工艺流程短、环境污染小、有价金属回收率高等优点.高温烟化技术不仅适合处理氧化锌烟尘,而且在处理铅还原熔炼渣、锌浸出渣也有很大优势,尤其在有价金属选择性浸出行为与高效清洁提取方面,结合浸出液氟氯两段净化深度脱除工艺和三效蒸发工艺,最终可以实现钢铁炉窑烟尘中铁、钾、钠、锌、铅、铟、镉等有价元素的综合回收利用[15].

4 结论回收钢铁冶炼烟尘中的氧化锌在经济、环保和社会效益等方面都具有重要意义.在氧化锌回收过程中,根据不同的生产需要,可以采用不同的回收工艺,以争取效率和利益的最大化.这其中起决定性作用的就是回收技术,传统的回收工艺都在一定程度上存在一些不足,在此基础上创新改进的高温烟化技术已经具备了明显优势,然而,该技术也存在一些难关需要攻克,一些细节问题需要优化,因此,氧化锌烟尘回收问题是一项值得重视的技术工作,需要不断地改进和完善.

| [1] |

肖康, 陈爱良. 从炼钢烟尘中回收氧化锌的研究[J]. 湖南有色金属,, 2005, 21(2): 11-13. |

| [2] |

罗虹霖, 刘维, 覃文庆. 氧化锌烟尘中铟的挥发富集[J]. 中国有色金属学报, 2014(11): 2892-2899. |

| [3] |

金鑫. 低品位回转窑挥发氧化锌常压富氧浸出试验研究[J]. 世界有色金属, 2018(6): 19-21. |

| [4] |

巨建涛, 党要均. 钢铁厂含锌粉尘处理工艺的现状及发展[J]. 材料导报, 2014, 28(9): 109-113. |

| [5] |

韦响, 何启贤, 覃永奔. 高温挥发法处理难选低品位氧化锌矿[J]. 山西冶金, 2017, 40(2): 3-5. |

| [6] |

路永锁, 宁建平, 阮海丰, 等. 从次氧化锌烟尘中湿法回收锌及去除氟氯[J]. 湿法冶金, 2016, 35(5): 422-426. |

| [7] |

林文军, 王文军, 刘一宁. 综合回收含镉铟高氯氧化锌的试验研究[J]. 湖南有色金属, 2016, 32(5): 24-26. DOI:10.3969/j.issn.1003-5540.2016.05.007 |

| [8] |

张保平, 唐谟堂. 氨浸法在湿法炼锌中的优点及展望[J]. 江西有色金属, 2001(4): 27-28. DOI:10.3969/j.issn.1674-9669.2001.04.009 |

| [9] |

彭兵, 李燕春, 柴立元, 等. 锌浸渣硫酸铵焙烧-选择性浸出回收锌[J]. 中国有色金属学报, 2015, 25(9): 2596-2603. |

| [10] |

佚名. 含锌钢铁烟尘处理方式[J]. 河北冶金, 2016(7): 47. |

| [11] |

林文军. 氨浸法综合回收挥发窑氧化锌的试验研究[J]. 湖南有色金属, 2018, 34(1): 29-32. DOI:10.3969/j.issn.1003-5540.2018.01.008 |

| [12] |

周洪杰, 李剑利, 崔志刚. 炼钢烟尘中回收锌的技术研究[J]. 资源再生, 2012(10): 56-57. |

| [13] |

袁章福, 张利娜, 陈军伟. 用于氯浸渣脱硫高温烟气处理的微孔陶瓷除尘方法, CN105169866A[P]. 2015.

|

| [14] |

蒋荣生, 柴立元, 贾著红, 等. 烟化法处理铅锌冶炼渣的生产实践与探讨[J]. 云南冶金, 2014, 43(1): 58-61. DOI:10.3969/j.issn.1006-0308.2014.01.012 |

| [15] |

沈立俊, 李波, 雷德君. 锌渣烟化炉连续吹炼生产氧化锌研究[J]. 云南冶金, 2005, 34(5): 17-23. DOI:10.3969/j.issn.1006-0308.2005.05.006 |

2019, Vol. 39

2019, Vol. 39