| 铌钛微合金化550 MPa级高强耐候钢的开发 |

大气腐蚀是钢铁材料的主要失效方式之一,材料因大气腐蚀造成的经济损失约占总腐蚀损失的50%[1]。耐大气腐蚀钢(简称“耐候钢”)在普通碳钢的基础上添加少量Cu、P、Cr、Ni等合金元素,在钢基体表面形成一层致密的、附着牢固的非晶态保护性锈层,阻止空气中的氧气、水等腐蚀性介质向基体扩散,从而提高耐大气腐蚀能力,具有良好的耐大气腐蚀性能、强韧性和焊接性能,在铁路车辆、集装箱、桥梁、建筑、输电铁塔等行业得到广泛应用[2-4]。

近年来,随着我国铁路货车和集装箱运输向重载、轻量化方向发展,所使用的耐候钢板也向着高强化升级[5-6]。6 m 35 t集装箱采用屈服强度550 MPa级耐候钢制造,载重相对于6 m标准集装箱提高14%。中车齐齐哈尔车辆有限公司采用Q550NQR1高强耐候钢板制造煤炭漏斗车[7]。高强耐候钢板用于铁路货车制造时还需要具有优异的低温韧性,-40 ℃低温冲击吸收功不低于60 J(试样尺寸10 mm×10 mm×55 mm)。此外,耐大气腐蚀性能需满足腐蚀速率相对于Q345B腐蚀率≤55%的要求。

本文通过2 250 mm传统热连轧流程开发了屈服强度为550 MPa级热轧高强耐候钢板,并对其微观组织结构、强韧性和耐腐蚀性能进行了研究,以期为该类高强耐候钢的工业化生产提供参考。

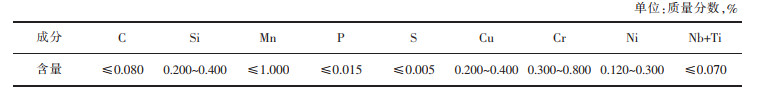

1 试制方案和试验方法 1.1 工业试制方案综合考虑550 MPa级高强耐候钢力学性能、低温韧性、成形性能、焊接性能和耐腐蚀性能要求,化学成分设计思路:①采用低C和Nb+Ti复合微合金化,通过细晶强化和析出强化,提高材料的强韧性;②添加Cr、Ni、Cu耐腐蚀元素,通过3种元素的协同作用促进阳极钝化,形成致密的保护性锈层,提高耐大气腐蚀性能[8-9];③严格控制有害元素P、S含量,降低P沿晶界偏析对低温韧性的影响和硫化物非金属夹杂对耐大气腐蚀性能的影响。试验钢化学成分如表 1所列。

|

|

表 1 试验钢化学成分 |

试验钢板的生产工艺流程为:铁水预处理→转炉冶炼→LF精炼→板坯连铸→板坯加热→高压水除鳞→粗轧→精轧→层流冷却→卷取。采用JmatPro软件计算试验钢的相变温度,铁素体转变开始温度为880 ℃,珠光体转变开始温度为728 ℃,贝氏体相变开始温度为628 ℃。铸坯厚度为230 mm,工业生产控制加热温度T加≥1 200 ℃,保温约3 h,促进Nb、Ti微合金元素的碳氮化物固溶和奥氏体均匀化。精轧入口温度T入≤1 030 ℃,终轧温度T终≥880 ℃,在奥氏体未再结晶区完成轧制,避免在两相区轧制形成混晶。终轧结束后经过层流快速冷却至550~620 ℃进行卷取,冷却速度在20~40 ℃/s之间,成品钢板厚度为6 mm。

1.2 试验方法在板宽1/4处沿横向取全厚度板状带肩拉伸试样,采用比例标距,比例系数k=5.65,拉伸试验在Z600电子拉伸试验机上进行。在板宽1/4处沿轧向做夏比V型冲击试验,试样尺寸5 mm×10 mm×55 mm,冲击试验在Amsler RKP450示波冲击试验机上进行,试验温度分别为20、0、-20、-40、-60、-80 ℃。取全厚度金相试样,经研磨抛光和硝酸+无水乙醇(4∶96,V/V)溶液腐蚀后,利用Axio Imager M2m金相显微镜进行显微组织观察,观察面垂直于轧制方向。采用FEI Nova Nano SEM430超高分辨率场发射扫描电镜观察冲击断口微观形貌,并用其配置的HKL-Channel 5 EBSD系统对试验钢的微观组织进行处理分析,获取晶界分布图和再结晶体积分数图。采用Tecnai F30场发射透射电子显微镜对550 MPa级高强耐候钢的精细显微组织和二相粒子析出进行观察,加速电压为300 kV。

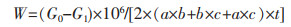

周期浸润腐蚀试验:按照TB/T 2375—1993《铁路用耐候钢周期浸润腐蚀试验方法》进行,对比材料Q345B,试验周期为72 h。尺寸为60 mm×40 mm×4 mm的试样用于计算材料的腐蚀失重速率,每种材料取5块平行试样。试验前将试样用丙酮除油、无水乙醇脱水,在干燥箱中干燥24 h后称重,然后进行周期浸润腐蚀试验。试验结束后,参照GB/T 16545—2015《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》进行腐蚀产物的清除。用毛刷除去试样表面疏松锈层,除锈液采用500 mL盐酸+3.5 g六次甲基四胺+500 mL去离子水配制。除净后用水和酒精依次冲洗,用冷风吹干,在干燥箱中干燥24 h后称重。腐蚀失重速率计算公式如下:

|

(1) |

式(1)中:W为腐蚀失重速率,g/(m2·h);G1为除锈后重量,g;G0为腐蚀前重量,g;a、b、c为试样的长、宽、厚,mm;t为试验时间,h。相对腐蚀率=(W试验钢/WQ345B)×100%。

电化学试验:采用Zahner Cimps-3电化学工作站测试动电位极化曲线与交流阻抗谱,电化学试验采用0.01 mol/L NaHSO3溶液。使用经典三电极体系,试验用材料为工作电极,Pt电极为辅助电极,饱和甘汞电极(SCE)为参比电极,极化曲线测试扫描速率为1.667 mV/s。电化学阻抗谱测试频率为105~107 Hz,正弦波幅值为5 mV。

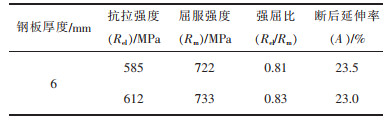

2 试制结果与讨论 2.1 耐候钢力学性能工业试制厚度为6 mm的550 MPa级高强耐候钢力学性能如表 2所列。由表 2可知,试验钢板具有高强度,并且延伸率达到23%以上,具有良好的强塑性匹配。

|

|

表 2 试验钢力学性能 |

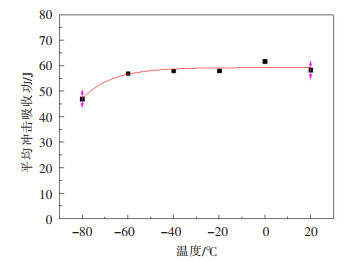

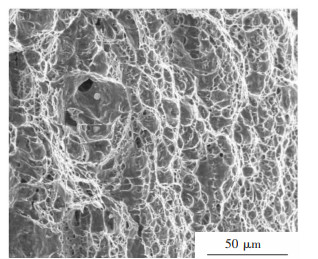

采用Boltzmann函数对试验钢板在20、0、-20、-40、-60、-80 ℃的平均冲击吸收功进行拟合,如图 1所示,温度低于-60 ℃时平均冲击吸收功开始出现下降。采用SEM对-80 ℃条件下冲击断口的微观形貌进行了观察,如图 2所示。断口上均匀分布着大量韧窝,属于微孔聚集型韧性断裂。可见试验钢板的韧脆转变温度低于-80 ℃时,具有优良的低温韧性。

|

| 图 1 试验钢韧脆转变温度曲线 |

|

| 图 2 -80℃冲击断口微观形貌 |

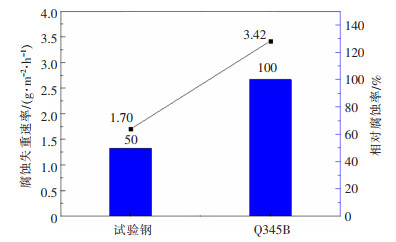

试验钢板和Q345B经过72 h周期浸润腐蚀后腐蚀速率及相对腐蚀率如图 3所示。由图 3可知,试验钢板腐蚀速率为1.70 g/(m2·h),Q345B腐蚀速率为3.42 g/(m2·h),试验钢板相较于Q345B,耐大气腐蚀性能提高1倍,具有良好的耐大气腐蚀性能。

|

| 图 3 试验钢与Q345B耐腐蚀性能对比 |

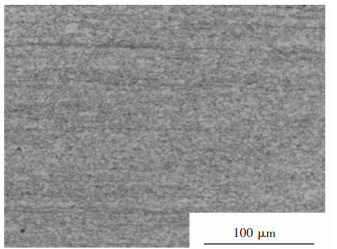

试验钢板的金相组织如图 4所示,组织由铁素体、珠光体和粒状贝氏体组成,其中铁素体体积分数为64.8%,平均晶粒尺寸为4.5 μm。通过Hall-Petch公式计算细晶强化对试验钢屈服强度的贡献[10]:

|

(2) |

|

| 图 4 试验钢金相组织 |

式(2)中:d为铁素体平均晶粒尺寸mm;ky为比例系数,在低碳钢中取值为17.4 MPa·mm1/2。由式(2)可计算出晶粒细化对屈服强度的贡献为259 MPa。

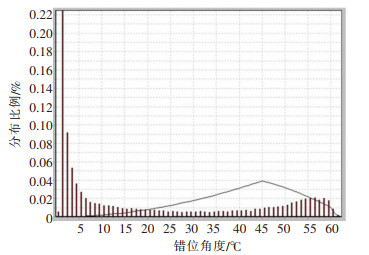

试验钢板晶界角度分布比例如图 5所示,由图 5可知,大角度晶界的密度较高,占比达到44%。裂纹形核后扩展过程中大角晶界能够有效改变裂纹扩展方向,阻碍裂纹迅速扩展,增加裂纹扩展功[11],从而提高材料的低温韧性。细晶强化能同时提高材料的强度和韧性,采用Nb+Ti复合微合金化,结合控轧控冷工艺,细化铁素体晶粒尺寸。由于试验钢板的晶粒尺寸较小且大角度晶界占比较高,因而具有优异的低温韧性。

|

| 图 5 试验钢板晶界角度分布 |

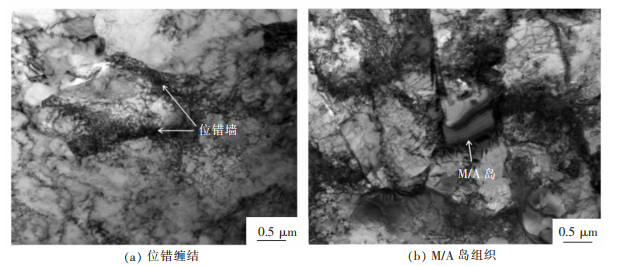

试验钢板在透射电子显微镜下的亚微组织如图 6所示。由图 6(a)可知,在铁素体基体上分布有大量位错,位错相互交隔、缠绕在一起形成位错墙;图 6(b)为粒状贝氏体,块状M-A岛分布在板条状铁素体基体上,M-A岛的尺寸约为0.5 μm,铁素体晶粒内具有较高密度的位错。

|

| 图 6 试验钢TEM形貌 |

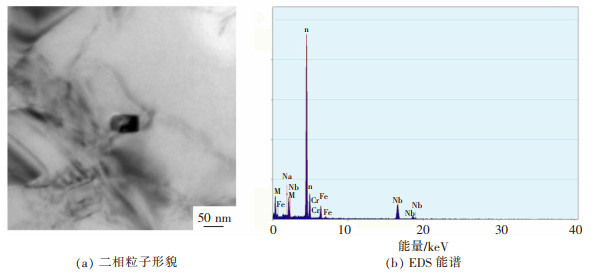

基体上分布的二相析出粒子形貌及其能谱分析结果如图 7所示,经能谱分析为(Nb、Ti)(N、C)复合析出相,尺寸约50 nm。试验钢板采用Nb、Ti复合微合金化,结合控轧控冷工艺,一方面在高温阶段析出钉扎奥氏体晶界,抑制形变奥氏体再结晶,扩大奥氏体未再结晶区,细化相变后的铁素体晶粒尺寸;另一方面,在轧后冷却及卷取过程中析出细小的纳米级二相粒子,钉扎位错,钢板中的位错线塞积在析出物周围,从而提高了钢板强度。通过细晶强化和析出强化共同作用提高材料的强韧性。

|

| 图 7 典型析出物形貌及其能谱成分 |

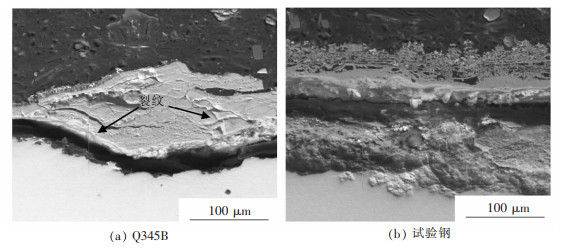

试验钢板和Q345B经过72 h周期浸润腐蚀试验后,锈层截面的微观形貌如图 8所示。从图 8(a)可以看出,Q345B的锈层存在大量裂纹,氧气、水等腐蚀性介质沿着裂纹向钢基体扩散,从而加速材料的腐蚀。Q345B整个锈层与基体发生了脱落,锈层与基体的结合力较差,不利于保护基体。从图 8(b)可以看出,试验钢板存在内锈层和外锈层,外锈层疏松多孔,而内锈层致密无裂纹且与基体黏结紧密,阻止腐蚀性介质向钢基体扩散,降低腐蚀速率,提高耐大气腐蚀性能。

|

| 图 8 锈层截面微观形貌 |

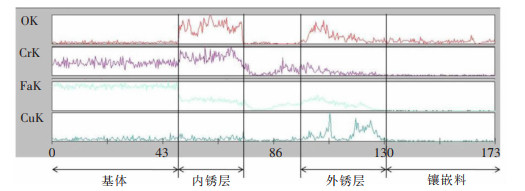

试验钢板锈层的线扫描结果如图 9所示,由图 9可知,Cr主要在内锈层富集,Cu主要在外锈层富集。由文献[12-13]可知, Cu和Cr在锈层富集,一方面能促进阳极钝化,抑制阳极溶解;另一方面形成铁铬铜的多元合金氧化物,在锈层的微裂纹和孔洞处富集,促进致密的α-FeOOH生成,提高锈层的致密性,从而提高材料的耐大气腐蚀性能。

|

| 图 9 试验钢锈层合金元素分布 |

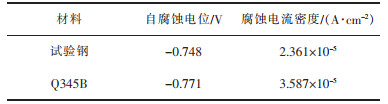

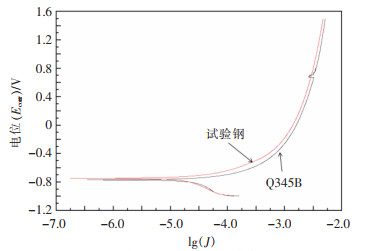

图 10为试验钢与Q345B经过72 h周期浸润腐蚀试验后的锈层动电位极化曲线,其电化学拟合参数如表 3所列。从表 3可以看出,Q345B的自腐蚀电位(Ecorr)为-0.771 V,试验钢的自腐蚀电位为-0.748 V,试验钢锈层的自腐蚀电位相对较高,自腐蚀电流密度较低,腐蚀倾向性小,腐蚀速率低。这是因为试验钢中添加Cu、Cr、Ni元素,提高了锈层热力学稳定性,促进锈层均匀生成,抑制阳极溶解,增强对基体保护作用,从而减缓钢铁材料的腐蚀过程。

|

| 图 10 试验钢与Q345B动电位极化曲线 |

|

|

表 3 试验钢和Q345B电化学拟合参数 |

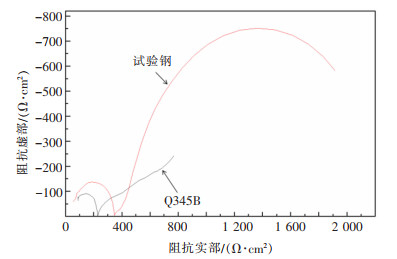

图 11为试验钢和Q345B经过72 h周期浸润腐蚀试验后锈层的交流阻抗图谱(EIS)。锈层电阻越大,锈层对离子的传输阻力越大,对基体的保护作用越好。由图 11可看出,试验钢的低频圆弧半径大于Q345B低频圆弧半径,说明试验钢锈层的阻抗比Q345B大,阻抗降低了锈层电化学反应速率,提高耐大气腐蚀性能。

|

| 图 11 试验钢与Q345B锈层交流阻抗图谱 |

1)通过低C和Nb、Ti复合微合金化成分设计,并结合控轧控冷工艺开发出屈服强度550 MPa级高强耐候钢,具有良好的强塑性匹配,延伸率大于22%,韧脆转变温度低于-80 ℃。

2)开发的550 MPa级高强耐候钢显微组织由铁素体、珠光体和粒状贝氏体组成,铁素体平均晶粒尺寸4.5 μm,体积分数64.8%。大角度晶界占比44%,晶粒内存在高密度位错和纳米级铌钛复合析出相,细晶强化对屈服强度贡献为259 MPa。

3)开发的550 MPa级高强耐候钢的腐蚀速率相对Q345B为50%,Cu在内锈层富集,Cr在外锈层富集,促进致密锈层生成,提高锈层自腐蚀电位和阻抗,抑制阳极溶解,具有良好的耐大气腐蚀性能。

| [1] |

刘清友, 汪兵, 王向东. 耐候钢的研究、应用及展望: 中国钢结构协会房屋建筑钢结构分会学术年会论文集[C]. 广州: 2011: 110-118.

|

| [2] |

胡德勇, 高秀华, 周海峰, 等. 铁路车辆用高强耐候钢的开发[J]. 机械工程材料, 2018, 42(12): 47-52. DOI:10.11973/jxgccl201812010 |

| [3] |

刘晓翠, 张转转, 刘锟, 等. Cu、Cr、Ni元素对高强耐候钢腐蚀稳定性的影响[J]. 轧钢, 2019, 36(6): 17-21. |

| [4] |

JAVAHERDASHTI R. How corrosion affects industry and life[J]. Anti-Corrosion Methods and Materials, 2000, 47(1): 30-34. DOI:10.1108/00035590010310003 |

| [5] |

陈付红, 高真凤, 黄维, 等. 国内外铁路车辆用耐候钢板发展现状[J]. 上海金属, 2017, 39(1): 70-74. DOI:10.3969/j.issn.1001-7208.2017.01.014 |

| [6] |

崔凯禹. 提高Q550NQR1耐候钢-40℃冲击功的工艺实践[J]. 特殊钢, 2018, 39(5): 54-57. DOI:10.3969/j.issn.1003-8620.2018.05.014 |

| [7] |

赵娇玉, 黄凤龙, 陈增有. Q550NQR1高强耐候钢焊接工艺研究[J]. 轨道交通装备与技术, 2016(2): 47-48. DOI:10.3969/j.issn.2095-5251.2016.02.019 |

| [8] |

KAMIMURA T, NASU S, SEGI T, et al. Corrosion behavior of steel under wet and dry cycles containing Cr3+ ion[J]. Corrosion Science, 2003, 45(8): 1863-1879. DOI:10.1016/S0010-938X(03)00023-4 |

| [9] |

张瑞琦, 刘志伟, 孙傲, 等. 薄规格A588 Gr. A低合金耐候结构钢的试制开发[J]. 轧钢, 2019, 36(5): 18-22. |

| [10] |

任家宽, 吴思炜, 陈其源, 等. Ti含量对低碳钢力学性能的影响[J]. 金属热处理, 2017, 42(6): 137-141. |

| [11] |

兰亮云, 邱春林, 赵德文, 等. 低碳贝氏体钢焊接热影响区中不同亚区的组织特征与韧性[J]. 金属学报, 2011, 47(8): 1046-1054. |

| [12] |

封辉, 刘峰, 王本贤, 等. Cu和Cr对耐候钢的力学性能及耐蚀性能的影响[J]. 材料热处理学报, 2012, 33(1): 110-116. |

| [13] |

汪兵, 刘志勇, 陈吉清, 等. 组织类型对耐候钢耐大气腐蚀性能的影响[J]. 材料保护, 2013, 46(7): 62-63. |

2022, Vol. 42

2022, Vol. 42