| 35W250高牌号冷轧无取向电工钢的研制 |

2. 新余钢铁集团有限公司, 江西 新余 338001

2. Xinyu Iron and Steel Group Co., Ltd., Xinyu 338001, Jiangxi, China

电工钢在磁性材料中的应用较为广泛,是重要的节能金属功能材料之一[1]。电工钢广泛应用于电力与电讯行业,主要用于制造发电机、电动机及变压器等。国家标准化管理委员会于2020年5月发布了GB 18613—2020《电动机能效限定值及能效等级》,根据最新标准要求,电机的最低能效等级为IE3[2],然而,目前IE3能效等级电机产量市场占比较低,随着电机高效化的逐步推进,高牌号高性能无取向电工钢市场占比还有较大的提升空间。目前,我国在各种电机用磁性材料领域的重要研究课题之一,是大力开发高牌号无取向电工钢,研发最新技术,改进成分、调整工艺,提高磁性,满足市场需求,以减少进口量[3]。宝山钢铁股份有限公司于2015年开始对高牌号无取向电工钢产品进行技术开发[4]。未来在新能源电动汽车、机器人、无人机、智能家电、智能家具等新领域,高强、高牌号、高磁感等无取向电工钢的需求将出现不断增长的趋势,预计增长20%~30%[5]。

江西新钢南方新材料有限公司(简称新钢新材,下同)CA3连续退火涂层机组和二十辊单机架可逆轧机机组于2019年年底投产使用,主要用于生产高牌号、高性能、薄规格冷轧无取向电工钢。35W250高牌号冷轧无取向电工钢具有低铁损、高磁感的特点,产品主要应用于变频空调压缩机、高效电机、EI片等。35W250牌号电工钢硅含量高、厚度较薄、带钢脆,同时要满足低铁损、高磁感要求。因此,需采用高洁净钢的冶炼技术、高精密冷轧技术及严格的退火工艺技术,生产难度较大。目前,国内35W250、50W270等高牌号产品产量相对较低,主要依赖进口[6]。本文主要通过对常化酸洗、冷轧、退火等关键技术的研究,研制出35W250高牌号冷轧无取向电工钢产品,其优异的性能满足了市场需求。

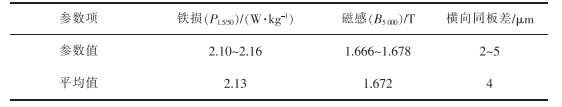

1 试验方案35W250高牌号冷轧无取向电工钢生产工艺流程如图 1所示。新钢新材主要负责常化后的生产工序,35W250牌号电工钢技术指标为:铁损(P1.5/50)≤2.30 W/kg,磁感(B5 000)≥1.640 T。试验用原材料成分与热连轧工艺一致,设计不同的工艺进行常化处理后,再采用相同冷轧工艺进行冷轧后集中安排退火,每种常化工艺对应安排不同退火工艺。对不同钢卷头、尾分别取样,利用爱泼斯坦方圈检测电磁性能。常化后与退火后的钢板用硝酸+乙醇(5∶95,V/V)溶液进行腐蚀,通过金相显微镜观察其组织形貌。

|

| 图 1 新钢新材电工钢生产工艺流程 |

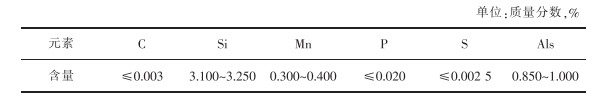

试验钢为新余钢铁股份公司卷板厂热轧线提供的XG250WG牌号电工钢,原料厚度为2.30 mm,热轧卷经过常化酸洗后进行冷轧,冷轧成品钢卷厚度为0.35 mm,牌号为35W250。热轧原料卷主要成分均为硅钢常规化学成分,严格控制钢水纯净度,主要化学成分如表 1所列。

|

|

表 1 35W250主要化学成分 |

常化处理是高牌号无取向电工钢生产过程中的重要工序。在热连轧后卷取过程中,由于快速冷却,钢卷的头、尾温差较大,从厚度方面看,钢卷表面层与中心层晶粒组织不均匀,因此,整个钢卷各部位的组织不均匀。常化处理有利于提高电工钢的磁性能[7-8]。经过常化处理后,热轧板发生完全再结晶,晶粒尺寸变粗大、组织变得均匀,提高有利织构组分,进而提高退火板磁性能。裴伟通过研究未常化与常化处理的热轧板,得出常化处理使热轧板晶粒尺寸长大,从而使最终产品的再结晶晶粒尺寸增大,提高(< 100 > //RD)再结晶织构强度,同时减弱{111} < 112 > 再结晶织构强度[9]。

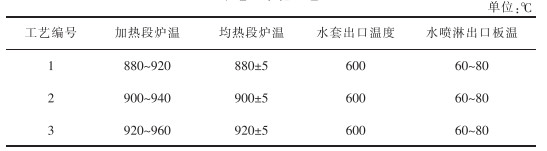

新钢新材连续式常化炉主要由预热无氧化加热炉(PH/NOF)、均热炉(SF)、水套冷却段和水喷淋冷却段组成,PH/NOF段燃烧介质为精制焦炉煤气,烧嘴为高速隧道烧嘴(效率高、加热速度快),炉内为还原性气氛,可以快速将带钢加热到再结晶退火温度。SF段采用电阻带加热,具有较高的稳定性,温度控制偏差不高于5 ℃,并通入高纯度氮气进行保护,避免在高温下发生氧化反应。35W250牌号常化生产工艺速率设为23 m/min,为了探索合适的生产工艺,设计了3种常化温度工艺,通过对比选取最合适的常化工艺温度,XG250WG牌号电工钢具体常化工艺如表 2所列。

|

|

表 2 常化工艺 |

带钢经常化处理后使用2组抛丸机,可有效去除表面氧化铁皮。酸洗采用浅槽紊流酸洗,酸洗槽总长度为30 m,分为2段。酸洗液中加入酸洗促进剂,酸洗促进剂能大幅度提高带钢表面氧化铁皮与酸液的反应速率,进而加速去除氧化铁皮,提升硅钢表面质量[10]。在圆盘剪前设置带钢加热装置,用于提高带钢温度,防止带钢发生脆断。

1.3 冷轧工艺高牌号无取向电工钢硅含量高,热轧板常化处理后晶粒粗大,其变形抗力、脆性均远比其他牌号钢大,一般选用工作辊辊径较小的单机架可逆轧机进行生产。单机架可逆轧机机动性好,适用于小批量、多品种、多规格产品的生产,尤其适合轧制高牌号硅钢[11]。新钢新材高性能高牌号冷轧无取向电工钢冷轧采用二十辊森吉米尔单机架可逆轧机。二十辊森吉米尔轧机具有多种控制板形的调整机构,如横向凸度调节(ASU)控制系统、第1中间辊横向窜辊控制、相应的辊型控制等[12-13]。

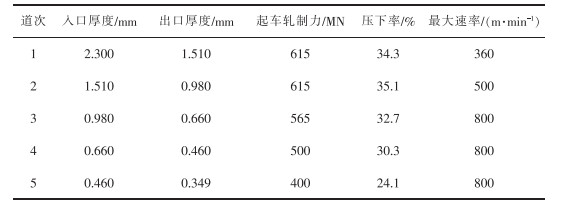

35W250牌号电工钢原料厚度为2.3 mm,总压下率为84.8%。35W250高牌号电工钢采用5道次往返轧制,轧制速率为360~800 m/min,前3个道次采用大压下率,成品道次采用较低的压下率,可有效减小轧制力,有利于板形控制。35W250牌号电工钢具体轧制工艺参数如表 3所列。

|

|

表 3 冷轧工艺参数 |

连续退火涂层机组是无取向电工钢生产过程中的关键工序,同时也是电工钢最终性能和质量保证的关键机组之一[14]。电工钢在退火过程中发生完全再结晶,消除冷轧板内应力,以保证电磁性能、力学性能等符合要求。连续退火主要工艺参数包括退火温度、速率、炉内气氛等。新钢新材CA3连续退火涂层机组为二段式退火工艺,主要由1#辐射管加热炉(1#RTF)、1#均热炉(1#SF)、2#辐射管加热炉(2#RTF)、2#均热炉(2#SF)、管冷段(CTF)、循环保护气体喷射冷却段(RJC)、最终冷却段(FJC)等组成。炉区采用全辐射管加热及电阻带加热等方式,具有升温速率快、炉温控制精度高、穿带便利以及稳定运行等优点。退火升温速率快,有利于晶粒长大及提高磁性能[15]。管冷段采用冷却管间接冷却带钢技术,冷却管冷却速度低,有利于降低铁损、内应力,改善带钢板型。炉内设有气氛露点连续检测和氢氧分析仪,对炉内气氛进行有效控制。

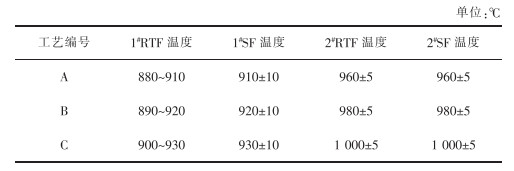

由于35W250牌号电工钢硅含量高,要求退火温度高,致使生产稳定性较差。初步设计退火工艺速率为90 m/min,退火气氛为氮气、氢气混合气体,1#SF炉6区、2#SF炉5区要求露点值不高于-25 ℃。采用较低的冷却速率,确保管冷段(CTF)炉温、进入RJC的板温不高于800 ℃。涂层采用四辊涂层机涂覆,涂层液为半有机涂层,涂层厚度根据检测涂覆量和层间电阻大小进行调节。35W250牌号电工钢干燥炉炉温为450~500 ℃。为选择最合适的退火工艺,设计了3个不同的退火温度,具体工艺参数如表 4所列。

|

|

表 4 连续退火工艺参数设置 |

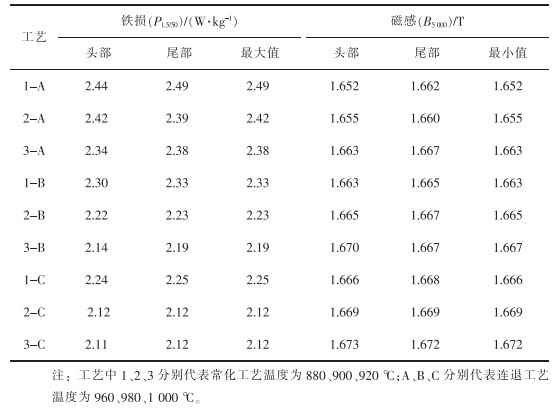

对不同工艺下退火涂层后的钢卷头、尾分别取样,利用爱泼斯坦方圈检测电磁性能,试验钢电磁性能如表 5所列。

|

|

表 5 35W250牌号各试验工艺退火板磁性能 |

试验结果表明,在退火温度相同的条件下,35W250牌号电工钢铁损值随着常化工艺温度升高而降低,磁感则相反,它随着常化温度升高呈升高趋势。当2#SF退火温度为1 000 ℃时,常化工艺温度由880 ℃提高到920 ℃,铁损(P1.5/50)由2.25 W/kg降低到2.12 W/kg,磁感(B5 000)由1.666 T提高到1.672 T;常化工艺相同时,35W250牌号电工钢铁损随退火温度升高呈降低趋势,磁感则相反,当常化温度为900 ℃时,2#SF退火温度由960 ℃提高到1 000 ℃,铁损(P1.5/50)由2.42 W/kg降低至2.12 W/kg,磁感(B5 000)由1.655 T提高到1.669 T。由此可知,当常化温度为920 ℃、2#SF退火温度为1 000 ℃时,35W250牌号电工钢磁性能较佳,但35W250牌号电工钢硅含量较高,若常化温度过高,后续的冷轧过程易出现边裂、断带等问题,且常化温度为900 ℃时,成品卷铁损与磁感均能满足要求。因此,当常化速率为23 m/min、温度为900 ℃、退火工艺速率为90 m/min、2#SF退火温度为1 000 ℃时,试验钢的铁损(P1.5/50)较低,而磁感(B5 000)较高,达到了35W250高牌号冷轧无取向电工钢所要求的低铁损高磁感性能。

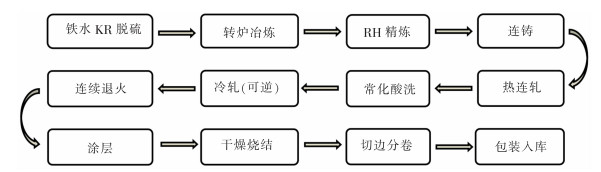

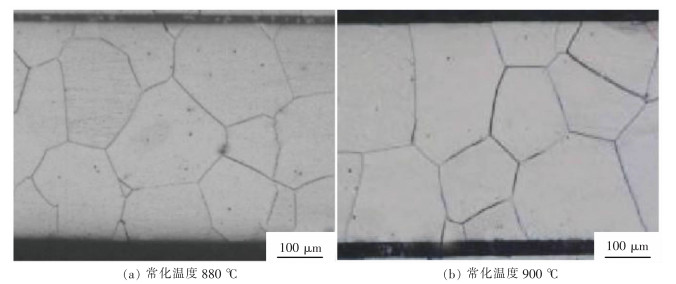

2.2 金相组织未经常化处理与880、900 ℃常化处理后的试样,在金相显微镜下观察其组织形貌,结果如图 2所示。未经常化处理的钢板组织多以形变晶粒为主,且晶界不清晰,如图 2(a)所示。常化处理后的组织为再结晶晶粒,晶粒明显长大,晶界也变得清晰,如图 2(b)、图 2(c)所示。常化工艺温度越高,再结晶晶粒尺寸越大,常化温度为880 ℃时,平均晶粒尺寸为59.41 μm,常化温度升高至900 ℃时,平均晶粒尺寸为65.52 μm。

|

| 图 2 常化处理前后试样的金相组织 |

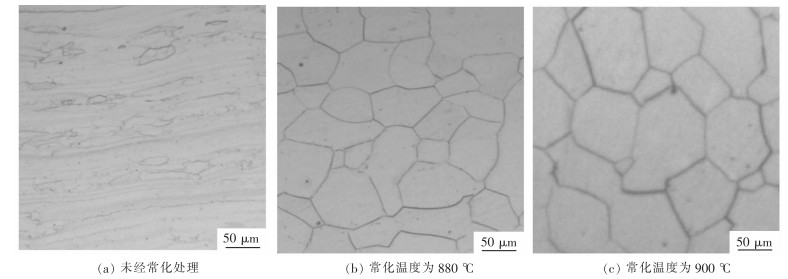

常化温度为880、900 ℃常化处理后的钢板,经冷轧、1 000 ℃退火后成品卷的显微组织如图 3(a)、图 3(b)所示。35W250高牌号无取向电工钢成品的金相组织为铁素体,880 ℃常化处理对应的成品卷平均晶粒尺寸为111.23 μm,晶粒度评级为3.0级,而900 ℃常化后钢卷经冷轧、1 000 ℃退火后平均晶粒尺寸达131.89 μm,晶粒度评级为2.0级。由图 2、图 3可知,常化温度提高,常化处理后钢板及对应的成品卷平均晶粒尺寸均会增大,有利于提高成品卷的电磁性能。

|

| 图 3 常化后钢板经冷轧、1 000 ℃退火后成品卷的显微组织 |

根据试验钢试制结果,选择较优工艺进行35W250高牌号冷轧无取向电工钢的批量生产,产品磁性能如表 6所列。

|

|

表 6 35W250牌号电工钢批量生产产品磁性能 |

由表 6可知,按本研究方案设计的成分与生产工艺生产的35W250高牌号冷轧无取向电工钢,具有较低的铁损和较高的磁感,产品板型较好,磁性能与叠片总体水平均较高。

3 结论通过对35W250高牌号冷轧无取向电工钢成分设计及常化酸洗、单机架冷轧、连续退火等工艺进行研究,成功研制出35W250高牌号冷轧无取向电工钢。

1)提高常化温度与退火温度有利于提高产品的磁性能,且常化温度越高,晶粒尺寸越大,铁损越低。

2)生产35W250牌号电工钢较优的热处理工艺为常化速率为23 m/min、常化温度为900 ℃;退火速率为90 m/min、2#SF退火温度为1 000 ℃。

3)批量生产的35W250高牌号冷轧无取向电工钢具有较低的铁损和较高的磁感,铁损(P1.5/50)平均值为2.13 W/kg,磁感(B5 000)平均值为1.672 T,产品性能稳定。

| [1] |

何忠治. 电工钢的现状与展望(续)[J]. 中国冶金, 2001, 11(5): 15-17. |

| [2] |

黄坚. GB 18613—2020《电动机能效限定值及能效等级》解读[J]. 电工钢, 2021, 3(1): 33-36. |

| [3] |

卢凤喜, 何敏. 高牌号无取向电工钢生产技术[J]. 武钢技术, 2006, 44(6): 13-16. |

| [4] |

陈凌峰, 陈晓, 谢世殊. 宝钢高牌号无取向电工钢的生产与应用[J]. 宝钢技术, 2008(4): 9-11. |

| [5] |

陈卓. 中国电工钢发展变化及新时代需求研究[J]. 电工钢, 2019, 1(2): 1-6. |

| [6] |

陈萍. 我国电工钢市场分析[J]. 冶金经济与管理, 2022(1): 46-47. |

| [7] |

赵有明, 李员妹, 胡桂英. 常化工艺对中牌号无取向电工钢组织和性能的影响[J]. 江西冶金, 2017, 37(1): 10-13. |

| [8] |

姚海东, 刘恭涛, 胡志远, 等. 常化温度对无取向电工钢组织和性能的影响[J]. 电工钢, 2021, 3(6): 19-25. |

| [9] |

裴伟. 常化工艺对50W470无取向硅钢组织和性能的影响[J]. 江西冶金, 2017, 37(6): 1-3. |

| [10] |

李国敏, 郑家燊, 付朝阳, 等. 硅钢氧化皮酸洗促进剂的制备和应用[J]. 特殊钢, 2003, 24(2): 44-46. |

| [11] |

张凤泉, 胡文才. 电工钢冷轧装备现状及冷轧技术研究[J]. 电工钢, 2019, 1(2): 7-13. |

| [12] |

武佳蕾. 冷轧电工钢森吉米尔轧机研究进展[J]. 冶金设备, 2014(增刊1): 72-73. |

| [13] |

姜东友. 二十辊森吉米尔轧机板形控制方法[J]. 中国冶金, 2019, 29(6): 65-67. |

| [14] |

许彦波, 易正鑫. 新能源汽车用电工钢退火涂层新技术[J]. 电工钢, 2021, 3(3): 43-45. |

| [15] |

何忠治, 赵宇, 罗海文. 电工钢[M]. 北京: 冶金工业出版社, 2012: 424-426.

|

2022, Vol. 42

2022, Vol. 42