| 210 吨 RH 真空炉真空泵改造后节能效果分析 |

新钢第二炼钢厂有 1 座 210 t RH 真空炉和 1 座210 t VD 炉,真空泵系统均为全蒸汽泵,共五级泵( 即 B1,B2,B3,4a \ 4b,5a \ 5b) 。蒸汽压力在 0. 9MPa 时,RH 炉全泵投入使用蒸汽瞬时消耗量约为43 t /h,VD 炉全泵投入时,蒸汽瞬时消耗量约为 48t /h,转炉正常情况下自产蒸汽约 35 ~ 45 t /h,当 时生产,必须外引动力厂高品质蒸汽,减温减压保供生产。2013 年全年外引蒸汽量为 51 863 t,平均每月外引蒸汽 4 321. 92 t,可见蒸汽消耗量很大。

1 蒸汽消耗分析从有效利用率来看,VD 炉 有 效 利 用 率 较 低,2014 年有效利用率为 9. 7% ,平均每月炼钢 109 炉,月产量 2. 25 万 t; RH 炉有效利用率较高,2014 年有效利用率为 68% ,平均每月炼钢 543 炉,月产量 来看,2014 年 VD 炉平均每月消耗 3 300 t,RH 炉平均每月消耗 1. 56 万 t,可见蒸汽消耗量主要在 RH炉。因此,改造 RH 炉更有利于节能。

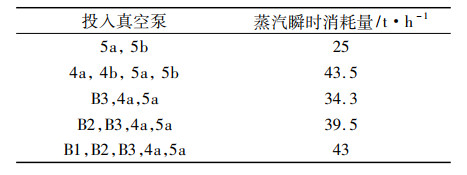

RH 炉真空泵抽气能力为 1 000 kg /h,RH 真空炉蒸汽压力为 0. 9 MPa 左右时,投入真空泵蒸汽消耗量情况见表 1。

|

|

表 1 投入真空泵蒸汽消耗量情况 |

投入 5a,5b 泵后,蒸汽瞬时消耗量约 25 t /h,再投入 4a,4b 泵后,蒸汽瞬时消耗量约 43. 5 t /h; 投入 B3,4a,5a 泵后,蒸汽瞬时消耗量约 34. 3 t /h; 投入 B2,B3,4a,5a 泵后,蒸汽瞬时消耗量约 39. 5 t /h; 投入 B1,B2,B3,4a,5a 泵后,蒸汽瞬时消耗量约 43 t /h。5a,5b 泵蒸汽消耗量最大,如改造 5a,5b 泵,将省下 5a,5b 的蒸汽消耗量,全泵投入将省下 5a 的蒸汽消耗量。

2 改造方案和内容目前国内有两种改造方式[1-3] : 一种是全机械泵,另一种是蒸汽泵 + 水环泵。全机械泵的投资费用较高,全国产化的投资费用约 2 500 万元,进口和国产泵搭配的投资费用在 3 000 万元以上。机械泵故障率较高,国内并无成功先例,重钢是全进口机械泵,所有泵已返厂维修过一次。机械泵维修周期较长,数量较多,一套真空泵组系统有 20 台,且占地面积较大,而我厂现场没有足够场地。蒸汽泵 + 水环泵运行稳定、故障率低,在国内技术比较成熟并得到广泛应用,如上海宝钢一炼钢厂 300 t 4 号 RH、二炼钢厂 300 t 6 号 RH 炉、天津大无缝钢管厂 100 t VD炉和 150 t VOD 炉、舞阳钢厂 120 t VD 炉都在使用。所以,我们选择了蒸汽泵 + 水环泵的形式对现有真空泵进行改造。

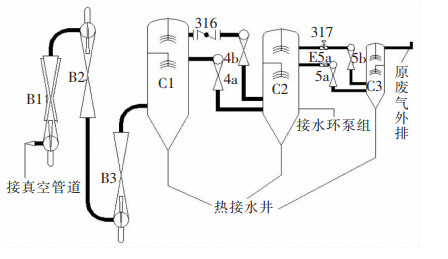

蒸汽泵 + 水环泵真空系统工作原理示意图见图 1,利用原有的前四级泵( 即 B1,B2,B3,4a \4b) ,甩掉第五级泵( 5a \5b) ,主泵由蒸汽喷射泵( B1 + B2 +B3 + 4a) + 水环泵组成,辅泵由蒸汽喷射泵( 4a \4b)+ 水环泵组成。甩掉( 5a \5b) 后,从 C2 冷凝器处引出抽气管接到 4 台水环泵上,水环泵排出的气汇总到总排气管,通向厂房顶外排。同时在 5a 前加装气动阀( 见图 1 中 E5a) ,以保证水环泵与蒸汽泵互相切换,即新增水环泵不影响全蒸汽喷射泵的使用,二者可互为备用。

|

| 图 1 蒸汽 + 水环泵真空系统工作原理示意图 |

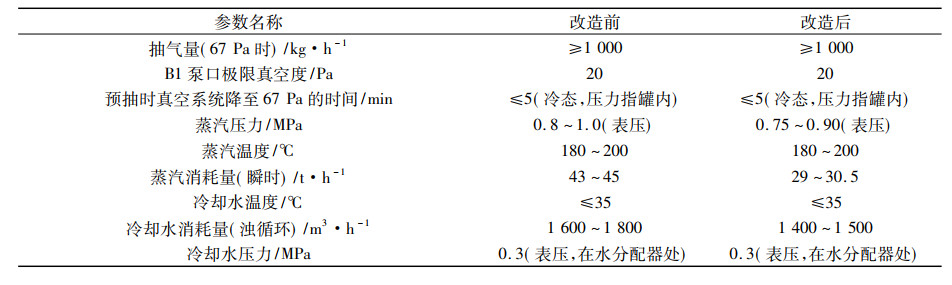

全蒸汽泵炼钢时,先开 5a \ 5b,真空度达到 30kPa 后再投 4a \4b; 真空度达到 10 kPa 后,关掉 5b,4b,投 B3 泵; 真空度达到 1kPa 后,投 B2 泵; 真空度达到 500 Pa 后,投 B1 泵,正常开启 B1,B2,B3,4a,5a 蒸汽泵的蒸汽瞬时流量为 43 ~ 45 t /h,随蒸汽压力的变化,流量会有上下波动。冷凝器的冷却水量为 1 600 ~ 1 800 m3 /h。

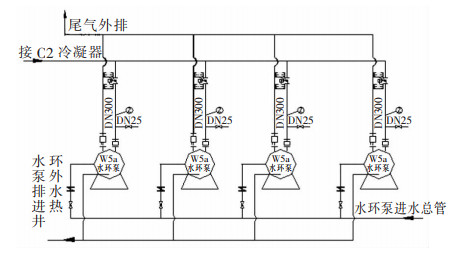

图 2 为水环泵组示意图。

|

| 图 2 水环泵组示意图 |

进水设计用 RH 炉浊环水,结合现场实际情况,改用连铸二冷水,3 台泵最大水量为 60 m3 /h,压力为 0. 45 MPa,水环泵用水通过管道排至 RH 炉热水井。水环泵组进气管接 C2 冷凝器,排气管外排厂房房顶。水环泵组共 4 台,3 开 1 备,根据需要,可选择自动或手动操作,操作模式根据水环泵情况选择。如用蒸汽泵 + 水环泵,先甩掉 5a,5b 泵,即将新增的气动阀( E5a) 和图 1 中 317 阀关闭,启动 3 台水环泵,其他操作程序和全蒸汽泵一样,当 B3 泵启动时,水环泵自动停下 1 台,此时 2 台水环泵已经能够满足工艺要求的真空度。开启 B1,B2,B3,4a 和 2 台水环泵,真空度达到极限真空时,蒸汽压力为 0. 87MPa,此时蒸汽的瞬时消耗量为 30. 5 t /h,随蒸汽压力的波动,流量会小幅波动。冷凝器冷却水量为1 400 ~ 1 500 m3 /h 可满足生产要求。RH 炉真空泵改造前后的参数对比见表 2。

|

|

表 2 RH 炉真空泵改造前后主要性能参数对比 |

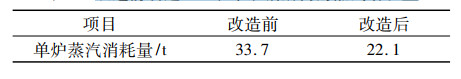

RH 炉真空泵改造前后单炉钢所需的蒸汽消耗量见表 3。从表 3 可知,改造前单炉蒸汽消耗量为33. 7 t /炉,改造后单炉蒸汽消耗量为 22. 1 t /炉,平均每炉钢节约蒸汽 34. 42% 。

|

|

表 3 改造前后送 RH 炉单炉钢所需的蒸汽消耗量 |

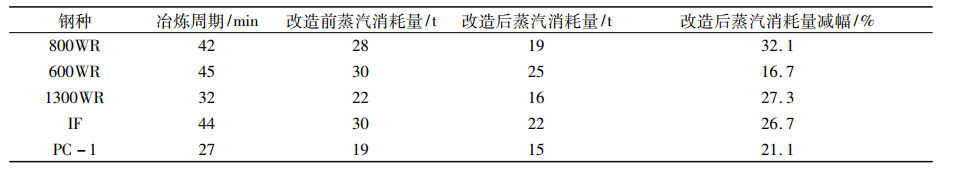

RH 炉真空泵改造前后对部分钢种蒸汽消耗量数据进行跟踪,蒸汽具体消耗量见表 4。由表 4 可知,RH 炉冶炼周期越长的钢种蒸汽消耗量也越多,但相同钢种在改造后蒸汽消耗量均比改造前有所减少,如钢种 800WR 最大减幅达到 32. 1% 。

|

|

表 4 部分钢种在 RH 炉真空泵改造前后蒸汽消耗量 |

RH 炉真空泵系统将末级泵改为水环泵以后,投产运行正常,蒸汽压力为 0. 87MPa,平均每炉钢节约蒸汽 34. 42% ,800WR 钢种节约蒸汽消耗量幅度达到 32. 1% 。蒸汽泵 + 水环泵比全蒸汽泵更节能,运行平稳,值得推广应用。

| [1] |

许海虹, 乔进封. 冶金行业用全蒸汽喷射泵、部分水环泵与全机 械 泵 的 比 较[J]. 金 属 材 料 与 冶 金 工 程, 2012, 增刊: 133-139. |

| [2] |

董荣华, 周宏, 胡兵, 等. 干式( 机械泵) 真空系统应用于 RH 工艺的实践[J]. 中国冶金, 2011, 21(4): 43-48. |

| [3] |

董伟光. 水环泵组在钢液真空精炼设备上的应用[J]. 重型机械, 2003, 增刊: 49-53. |

2016, Vol. 36

2016, Vol. 36