| 温度对高炉焦炭块度及性能的影响 |

2. 唐山首钢京唐西山焦化有限责任公司, 河北 唐山 063200;

3. 河北省煤焦化技术创新中心, 河北 廊坊 065399;

4. 首钢技术研究院, 北京 100043

2. Hebei Coal Coking Technology Innovation Center, Tangshan Shougang Jingtang Xishan Coking Co., Ltd., Tangshan 063200, Hebei, China;

3. Hebei Coal Coking Technology Innovation Center, Langfang 065399, Hebei, China;

4. Shougang Technology Research Institute, Beijing 100043, China

未来几十年甚至更长时期内,高炉炼铁仍然是主流炼铁工艺。焦炭作为高炉的骨架,也是高炉冶炼过程中最重要的原料之一,其质量好坏对高炉稳定顺行至关重要[1]。焦炭在高炉内下降过程中,发生明显的劣化和损耗,一般用块度来表征焦炭质量的劣化程度[2]。随着焦炭块度的变化,高炉下部焦炭床的透气透液性变差,导致高炉冶炼不能顺利进行[3]。因此,焦炭的块度和强度需达到要求,以保证高炉良好的透气性。而温度作为影响焦炭块度及性能的重要因素,越来越受到研究者的重视。一些学者主要针对焦炭在高炉内的劣化进行了许多探索[3-4]。其中,针对焦炭微观结构的研究表明,在高炉下部高温区,热应力是焦炭劣化、粉化的主要因素[5]。一般来说,焦炭裂纹所受应力大于气孔,但目前针对温度对焦炭微观裂纹影响的理论研究还很少。

自动化矿物学中的所有成像技术,如光学显微镜、扫描电子显微镜(SEM)和X-射线衍射(XRD)都是二维的,然而,大多数矿物材料的微观结构不均匀,二维成像的立体局限性导致无法观察到三维微观结构。计算机断层扫描(CT)已被广泛用于一系列材料的研究上,包括天然和人工多孔材料[6]、煤[7]等。另外,微计算机断层扫描技术(MicroCT成像)已广泛应用于生物医学领域,主要是骨研究。目前,CT技术逐渐成为工业无损检测技术中最先进的技术之一[8],其中,MicroCT尤其适合多孔矿物特性的研究。CT技术的发展使研究人员能够明晰炼铁过程中矿物的复杂三维(3D)微观结构,如焦炭的裂纹、孔隙率等[9-10]。因此,本文提出了工业CT在多孔矿物焦炭研究中的应用,克服了使用压汞法等常规方法测量焦炭孔隙率的局限性。焦炭主要由固定碳组成,占比约90%,是钢铁生产的关键成分。在微计算机层析成像技术出现之前,三维结构分析仅限于基于抛光切片的二维测量,从而间接估量三维立体结构,而计算机断层扫描技术能够独特、准确地识别焦炭的裂纹等微观结构,这对焦炭三维结构的研究具有重要意义。

通过工业CT、X-射线衍射(XRD)等技术研究了热处理温度对焦炭的微观结构及性能的影响规律,明晰焦炭在高炉内的劣化机制,另外,对高温下焦炭块度在高炉内演变过程的研究将有助于科学控制焦炭质量及优化高炉操作。

1 实验 1.1 实验材料与试剂本实验采用国内某钢铁厂(Coke-A)和俄罗斯某钢铁厂(Coke-B)生产的焦炭,为研究高温对焦炭块度的影响,将焦炭用孔径为50 mm的筛子进行筛分,通过粒度筛分,除去片状和条状的焦炭,获取平均粒度为50 mm的焦炭。随机选取4块筛选出的Coke-A焦炭,分别标记为C-Raw,C1-1 100 ℃,C2-1 300 ℃和C3-1 500 ℃。另外,比较了国内某厂Coke-A焦炭与俄罗斯Coke-B焦炭的基础性能,以强调温度对焦炭结构及性能的影响。

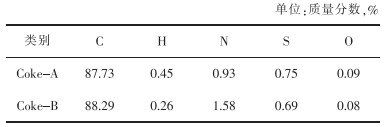

1.2 实验方法本实验分别采用国家标准GB/T 2001—2013对焦炭进行工业分析,根据国家标准GB/T 476—2008煤中C、H的测定方法以及GB/T 214—2007煤中S的测定方法对焦炭进行元素分析。所有实验均在马弗炉中进行。首先,选取平均粒度为50 mm的焦炭,质量为M1,将焦炭置于刚玉坩埚中,实验过程中通入N2保护气。打开马弗炉电源,设置升温程序,以10 ℃/min升温至200 ℃,保温10 min,然后以15 ℃/min分别升温至1 100、1 300、1 500 ℃,最后在目标温度下对焦炭进行1 h热处理,再测量焦炭质量M2,升温速率及目标温度如图 1所示。最后,对热处理前后的焦炭样品进行工业CT扫描,重建焦炭的三维结构,定量焦炭裂纹及孔隙大小。

|

| 图 1 焦炭的升温速率及目标温度 |

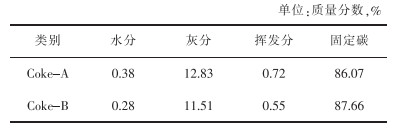

焦炭的元素分析主要是测定C、H、O、N、S等元素的含量。元素分析一般采用干燥无灰基(可燃基)为基准,通过检测分析可得到焦炭的化学成分。按照国家标准GB/T 476—2008煤中C、H的测定方法及GB/T 214—2007煤中S的测定方法对焦炭进行元素分析,得到焦炭元素分析结果,如表 1所列。结果表明,国内焦炭(Coke-A)与俄罗斯炭焦(Coke-B)中C、H、O含量存在差异。

|

|

表 1 焦炭元素分析 |

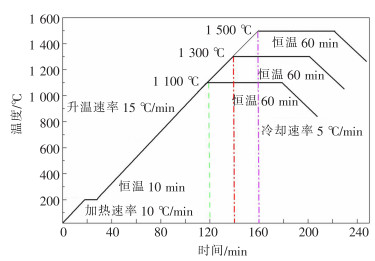

焦炭的工业分析主要包括焦炭水分、灰分、挥发分以及固定碳4个指标,这是了解焦炭特性、评价焦炭质量的基本依据。由于炼焦煤的差异以及炼焦工艺的不同,导致焦炭在工艺分析结果上会有一定的差异。根据各项指标的测定结果,可判定焦炭的基本性质及种类。根据国家标准GB/T 2001—2013测定本实验所用焦炭的工业分析结果如表 2所列。

|

|

表 2 焦炭工业分析 |

工业分析表明,与Coke-B焦炭相比,Coke-A焦炭的固定碳含量略低,而灰分含量较高,这可能会导致高温下焦炭裂纹增加;从挥发分含量来看,Coke-A焦炭属于低反应性焦炭,进入高炉内更容易裂解放热,为高炉提供足够的热能,可成为抑制焦炭劣化行为的一个重要指标。

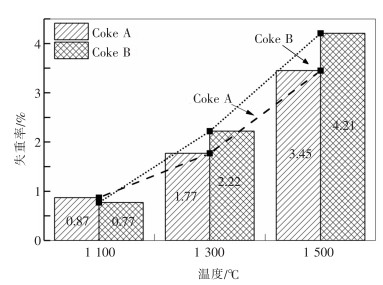

2.2 温度对焦炭失重的影响在高温热处理条件下,无论是保护性气体氮气,还是二氧化碳,焦炭内部都会发生一系列化学反应导致焦炭失重。焦炭在不同目标温度下保温1 h的失重情况如图 2所示。由图 2可知,随着热处理温度升高,焦炭失重情况逐渐严重。当温度为1 100 ℃时,焦炭无明显失重;当温度为1 300 ℃时,Coke-A焦炭失重速率为1.77%,而Coke-B焦炭的失重率达到2.22%;当温度为1 500 ℃时,焦炭失重速率急剧增加,Coke-A焦炭失重率约为1 100 ℃时的4倍。综上分析,温度高于1 100 ℃时,Coke-A焦炭的失重率小于Coke-B焦炭。该结果表明,高温下焦炭与灰分反应,即灰分中的部分氧化物易被C还原,生成CO或CO2气体,导致焦炭失重。

|

| 图 2 不同温度下的焦炭热处理后的失重率 |

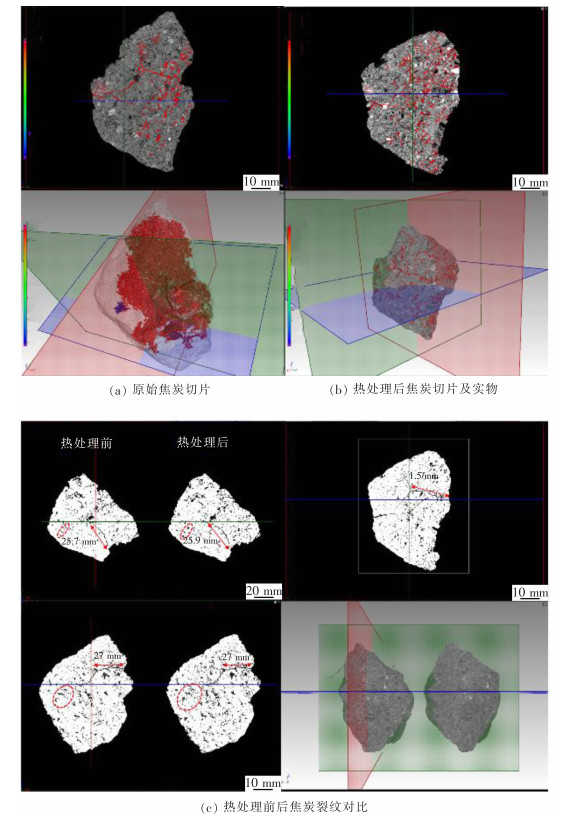

温度对焦炭裂纹的影响较大,这可能是由熔融物质的形成和热应力导致的[11]。原始焦炭和热处理后焦炭的工业CT图像如图 3所示。其中,图 3(a)和图 3(b)分别对应样品C-Raw、C1-1 100 ℃。由图 3(a)可以看出,原始焦炭内部出现了一些裂纹及大部分微孔,孔结构分布更加均匀,没有出现明显的大孔;图 3(b)为图 3(a)中焦炭在1 100 ℃热处理后的裂纹分布情况,除了可清晰看到焦炭表面裂纹,从表面深入至内部的长裂纹也清晰可见。

|

| 图 3 1 100 ℃热处理前后焦炭裂纹变化 |

为了进一步对比1 100 ℃热处理前后焦炭的裂纹变化情况,选取同一块焦炭热处理前后同一部位的切片,对其进行工业CT扫描,结果如图 3(c)所示。可以观察到,1 100 ℃热处理后焦炭内部裂纹长度从25.7 mm增加至25.9 mm,基本没有变化,内部的开气孔数量略有增加,主要是因为焦炭是一种质硬、多孔的固体燃料,而炼焦煤是在隔绝空气的条件下,加热到950~1 050 ℃,经过干燥、热解、熔融、黏结、固化、收缩等工艺最终制成焦炭[12],这导致了1 100 ℃热处理后的焦炭架构不会发生明显变化。

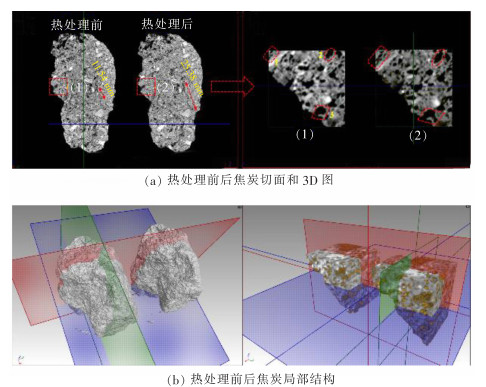

2.3.2 高温1 300 ℃下的焦炭裂纹变化在焦炉炭化室内结焦过程中随着温度升高,半焦的不均匀收缩产生的应力超过焦炭多孔体强度时会产生裂纹[13]。图 4(a)所示为Coke-A原始焦炭实物,图 4(b)通过体积表征了原始焦炭内部的裂纹及气孔分布。从图 4(a)可以观察到,焦炭表面的长裂纹清晰可见,且不同裂纹连接贯通;图 4(b)中深红色部位表示了焦炭由表至里的裂纹分布,浅红色代表了焦炭内部的开气孔,蓝色表示了焦炭内部闭气孔堆积情况。

|

| 图 4 1 300 ℃条件下焦炭裂纹分布 |

为进一步对比1 300 ℃热处理条件下焦炭微观结构变化情况,选取了热处理前后具有代表性的焦炭切片如图 4(c)和图 4(d)所示,对应样品C2-1 300 ℃。结果表明,随着温度升高,热处理后的焦炭裂纹长度增加。由图 4(c)可以看出,热处理前原始焦炭裂纹长度为16.3 mm,经过1 300 ℃热处理后焦炭裂纹长度增加至23.8 mm。另外,从图 4(d)中可以发现焦炭的孔结构随着温度升高而分布弥散,部分孔壁在1 300 ℃时会消失,导致原始焦炭孔隙与裂纹相互连通而形成大孔,即从原来的6.9 mm增加至10.4 mm。造成这一现象的原因可能是高温下由于热应力作用,焦炭内部碳与灰分反应,造成焦炭体积膨胀,使焦炭粉化率增加,从而导致焦炭裂纹增长。

2.3.3 高温1 500 ℃下的焦炭裂纹变化焦炭在高炉内的热处理温度与时间是影响焦炭结构的主要因素,焦炭裂纹与孔结构取决于热处理过程中的反应性[14]。随着热处理温度升高,焦炭裂纹增加,孔径变大,其显微强度降低。当温度升高到1 500 ℃时,热处理对焦炭的降解作用尤其明显。

1 500 ℃下焦炭裂纹及气孔分布如图 5所示。图 5(a)表征了热处理前后焦炭切片和3D图,即样品C3-1 500 ℃。由图 5(a)可发现,高温条件下更易造成焦炭裂纹缺陷,热处理前焦炭的裂纹长度为11.54 mm,经过1 500 ℃后的焦炭裂纹扩展为25.38 mm,裂纹明显增长。为了进一步对比,选取了图 5(a)中热处理前后焦炭的局部区域(1)和区域(2),如图 5(b)所示。1 500 ℃热处理后,焦炭孔隙增多,孔径增加,且部分焦炭气孔壁消失,这导致许多微孔相互连通形成大孔。这一现象表明,高温下焦炭层间的热应力增大,导致焦炭开裂,甚至裂纹不断扩展,焦炭块度减小。

|

| 图 5 1 500 ℃条件下焦炭裂纹及气孔分布 |

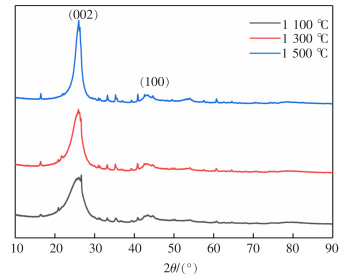

焦炭结构是影响焦炭质量的主要因素,通常包括气孔结构、显微组织及微晶结构[15-16]。焦炭作为一种碳材料,具有一定的类石墨化结构,随着温度的升高(1 100 ℃以上),内部碳层结构逐渐向石墨片层转化,本文通过X射线衍射仪(XRD)解析温度对焦炭微观结构的影响。

图 6所示为不同热处理温度下的Coke-A焦炭XRD图谱。由图 6可知,不同热处理温度下的XRD图谱存在一定的相似性。在焦炭的XRD图谱中存在2个较为明显的衍射特征峰,分别为碳材料的(002)峰和(100)峰。通过对比发现,随着温度升高,焦炭(002)峰的峰型由“矮胖型”向“高瘦型”转变,峰型越来越尖锐,肩峰越来越窄。综上,焦炭的石墨化程度随着温度升高而增大。

|

| 图 6 不同温度条件下焦炭(Coke-A)的XRD图谱 |

基于焦炭热处理试验,研究了在惰性气氛下,不同温度对焦炭内部裂纹等微观结构的影响,分析了裂纹及气孔的变化规律,得到以下结论:

1)随着热处理温度升高,焦炭失重情况越严重。温度为1 100 ℃时对焦炭的质量基本无影响;当温度为1 300 ℃时,Coke-A焦炭失重率为1.77%,而Coke-B焦炭的失重率达到2.22%;温度升高至1 500 ℃时,焦炭失重速率急剧增加,Coke-A焦炭失重率约为1 100 ℃时的4倍。总体分析表明,温度大于1 100 ℃时,Coke-A焦炭的失重率小于Coke-B焦炭。

2)温度为1 100 ℃时,Coke-A焦炭裂纹基本没变化,内部开气孔略有增多;温度升高至1 300 ℃,焦炭裂纹由16.3 mm增加至23.8 mm,一些焦炭孔隙与裂纹相互连通而形成大孔;当温度为1 500 ℃时,热处理后焦炭裂纹明显由11.54 mm增加至25.38 mm,焦炭孔径增大。综上表明,高温下焦炭层间的热应力增加,导致焦炭裂纹延展,焦炭块度减小。

3)通过XRD研究不同温度下Coke-A焦炭的微晶结构,随着热处理温度升高,焦炭(002)峰变得越高越窄,表明微晶结构中芳香碳网的定向程度越好,即焦炭的石墨化程度随着温度升高而升高。

| [1] |

张建良, 孙敏敏, 李克江, 等. 高炉焦炭在铁水中溶解行为研究现状及展望[J]. 钢铁, 2020, 55(4): 1-11. |

| [2] |

刘云仙. 焦炭在高炉中的劣化分析及其质量要求[J]. 煤质技术, 2021, 36(4): 57-63. |

| [3] |

李克江, 李洪涛, 张建良, 等. 高炉焦炭石墨化程度及其影响因素的研究进展[J]. 钢铁, 2020, 55(7): 23-33. |

| [4] |

SUN M M, ZHANG J L, LI K J, et al. Influence of structure and mineral association of tuyere-level coke on gasification process[J]. Metallurgical and Materials Transactions B, 2018, 49(5): 2611-2621. DOI:10.1007/s11663-018-1344-2 |

| [5] |

范兰涛. 焦炭在高炉内的破损机理研究[D]. 唐山: 河北理工大学, 2009.

|

| [6] |

TSAFNAT N, TSAFNAT G, JONES A S. Automated mineralogy using finite element analysis and X-ray microtomography[J]. Minerals Engineering, 2009, 22(2): 149-155. DOI:10.1016/j.mineng.2008.06.003 |

| [7] |

GOLAB A, WARD C R, PERMANA A, et al. High-resolution three-dimensional imaging of coal using microfocus X-ray computed tomography, with special reference to modes of mineral occurrence[J]. International Journal of Coal Geology, 2013, 113: 97-108. DOI:10.1016/j.coal.2012.04.011 |

| [8] |

MATHEWS J P, CAMPBELL Q P, XU H, et al. A review of the application of X-ray computed tomography to the study of coal[J]. Fuel, 2017, 209: 10-24. DOI:10.1016/j.fuel.2017.07.079 |

| [9] |

GHOSH B, SAHOO B K, NIYOGI O S, et al. Coke structure evaluation for BF coke making[J]. International Journal of Coal Preparation and Utilization, 2018, 38(6): 321-336. DOI:10.1080/19392699.2017.1340883 |

| [10] |

LIU X L, HONEYANDS T, MITRA S, et al. A novel measurement of voidage in coke and ferrous layers in softening and melting under load test using synchrotron X-ray and neutron computed tomography[J]. ISIJ International, 2018, 58(11): 2150-2152. DOI:10.2355/isijinternational.ISIJINT-2018-257 |

| [11] |

SUN M M, ZHANG J L, LI K J, et al. Negatively catalyzed gasification characteristics of metallurgical coke and its implication for ironmaking process[J]. ISIJ International, 2021, 61(3): 674-683. |

| [12] |

徐浩伦. 干燥煤粒径分布对焦炭质量的影响及其机理研究[D]. 武汉: 武汉科技大学, 2020.

|

| [13] |

陈小凯. 灰分对气化焦裂纹孔隙的影响研究[D]. 徐州: 中国矿业大学, 2018.

|

| [14] |

刘起航, 王利东, 杨双平, 等. 高炉焦炭微观气孔结构演变及分形特征研究[J]. 钢铁研究学报, 2021, 33(7): 566-574. |

| [15] |

湛文龙, 孙崇, 余盈昌, 等. 高炉焦炭石墨化过程中的微观组织和冶金性能演变[J]. 工程科学学报, 2018, 40(6): 690-696. |

| [16] |

张琢, 郑义, 高楠, 等. X射线衍射测定焦炭微晶有序度的研究[J]. 煤质技术, 2020, 35(1): 12-17. |

2022, Vol. 42

2022, Vol. 42