| 高碳钢盘条拉伸试样断头原因分析及预防 |

一般来说,高强度钢的拉伸试样发生断头的概率远远高于较低强度拉伸试样,这是因为强度高意味着材料的脆性增加,塑性指标下降,断后伸长率和断面收缩率明显降低,断裂趋于敏感[1]。拉伸试验过程中试样易受到引发脆性断裂因素的影响,致使断裂位置产生偏移,断裂位置容易发生在拉伸试样的夹持端部位置,产生拉伸试样断头现象[2-3]。按照GB/T 228.1—2010规定[4],具有恒定横截面尺寸的线材产品可以不经加工而进行试验。符合这类要求的拉伸试样原则上是随机断裂在平行长度方向上。试样塑性变形过程得到充分进行,测得的断面收缩率接近真实反映材料的塑性变形能力,因此,高强度钢若出现较多的试样断裂发生在夹头处,属于不正常现象[5]。

本文对日常检测过程中拉伸试样在夹头处的断裂现象进行分析,经试验验证,找出潜在的试验设备类型、夹片齿痕粗细,试样直线度、试样夹持方法及试验速度等影响因素,明确这些因素与断头现象的关系,并根据试验验证结果,针对性地进行合理有效地调整和制定预防措施,降低高碳钢盘条拉伸试样断头现象,提高高碳钢质量。

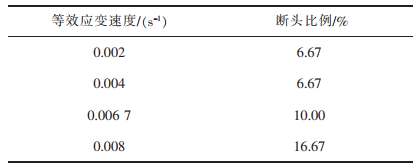

1 研究现状实验室在进行高碳钢盘条拉伸试验时,一般只检测抗拉强度和断面收缩率两个指标,鉴于盘条特殊的时效性,对于刚轧制完成的盘条一般先进行人工时效再进行检测(提前预判盘条自然时效后性能);另外,由于试样校直产生加工硬化,也会影响盘条的性能,且校直试样需要一定的时间,为确保检测数据真实,提高检测效率,一般只对规格≥12.5 mm的试样进行校直处理,其他试样不校直而直接进行试验。试样校直主要采用JZ-300校直机(校直机压头和垫块已改为呢绒材料),使用配备液压平推夹具的CMT5305试验机和楔形夹具的ETM305D试验机进行拉伸试验。拉伸过程中常出现试样断头现象,对断头试样断口位置宏观形貌进行观察,发现多数断头试样断口处都有一定的夹持印记,见图 1。使用CMT5305试验机时断头现象发生更为频繁,有时甚至高达50%,影响了抗拉强度和断面收缩率的准确性,且数据不合格时还需要重新取样检测,造成检测工作量增大,检测周期延长,浪费大量的人力和物力资源。另外,周期延长还严重影响产品的入库和出厂。因此,迫切需要明确影响高碳钢盘条拉伸试样断头的主要因素,制定相应的控制措施,减少试样断头的概率,确保检测效率和检测质量,减少不必要的重复性工作。

|

| 图 1 断头试样断口处宏观形貌 |

金属材料的拉伸过程包括弹性变形阶段、弹塑性变形阶段和断裂阶段,其中,断裂又包含了裂纹的形成和扩展两个阶段。关于裂纹的形成,大量的试验已经表明,显微裂纹总是在那些强烈塑性变形区产生,即在晶界、亚晶界、孪晶界交叉处以及夹杂物或第二相与基体界面处、缺陷处及损伤处等薄弱区域形成应力集中,在切应力作用下,位错运动受阻,因塞积位错的弹性应力场的拉应力作用而形成裂纹造成开裂,裂纹在外加载荷的持续作用下,不断长大和聚合产生了扩展直至断裂。依据日常检测经验可知,除材料内部组织外,盘条试样断头原因很大一部分是试验过程中试样和夹片相互作用,致使试样产生损伤,应力集中于损伤位置导致试样在损伤处提前发生断裂[6]。日常试验检测中采用不同的设备类型及不同粗细齿痕夹片,进行不同规格及不同长度的试样检测时均会导致试样在夹头处断裂,且断裂发生概率无规律可循;再者,相关标准上讲述了试样夹持及试验速度对检测的影响[7]。因此,分别针对以上可能的影响因素进行试验分析。

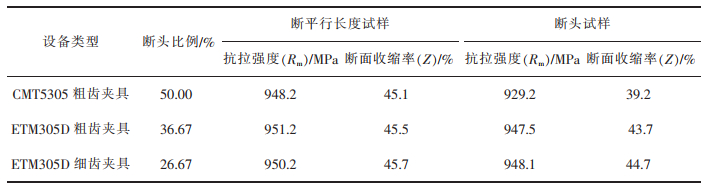

2.1 试验机类型对试样断头影响的分析不同类型试验设备对试样夹持的原理各不一致,配备的夹片类型不同,试验时夹片对试样的损伤程度也不一样[8]。为此,取足够数量长度为350 mm,不经校直的10 mm盘条试样(试验前先对盘条进行250 ℃保温2 h人工时效处理,后续所有试验用盘条试验前均采用此工艺进行人工时效处理),分别用配备液压平推夹具的CMT5305试验机和楔形夹具的ETM305D试验机进行试验,试验速率全程采用GB/T 228.1—2010中方法A规定的应变速率0.006 7 s-1(后续分析试验如未规定试验速率均采用此速率),统计采用不同类型设备检测时试样断头概率及性能情况,结果见表 1。

|

|

表 1 不同类型设备检测试样断头比例及性能情况 |

由表 1可以看出:

1)使用ETM305D试验机检测试样断头的概率远远低于使用CMT5305试验机。

2)使用CMT5305试验机检测,断头试样的抗拉强度和断面收缩率明显偏低,使用ETM305D试验机检测,数据比较接近,且使用细齿夹具效果更好。

3)对断头试样进行检查发现CMT5305试验机检测的试样,断口处夹持痕迹明显比ETM305D试验机检测的试样严重。使用楔形夹具试验机检测效果明显好于平推夹具试验机,且使用细齿夹片效果更胜。

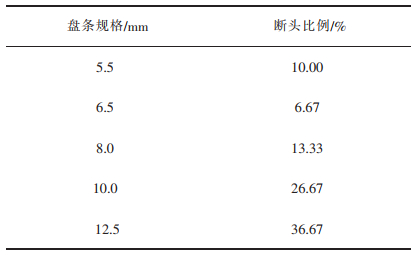

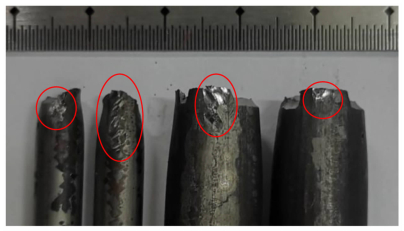

2.2 盘条规格对试样断头影响的试验分析采用楔形夹具的试验机,夹片的夹持力随着拉伸试验力的增加而增加,小规格盘条拉伸试验力较低,相应的夹持力也较低,对试样夹持部分造成的损伤也较小,断头概率也较低。为此,分别在不同规格的盘条上取足够数量长度为350 mm的试样,试样不经校直,夹片选用细齿夹片,用ETM305D试验机进行拉伸试验,统计试样断头情况,结果见表 2。

|

|

表 2 不同规格试样断头的比例 |

由表 2中结果可以看出,采用楔形夹具的试验机时,试样断头概率随着盘条规格增大而大幅提高,规格≤8 mm时,由于力值较小,盘条规格对断头概率影响较小;当盘条规格达到10 mm时,断头概率大幅上升。检测10 mm以上规格的盘条时必须经校直处理。

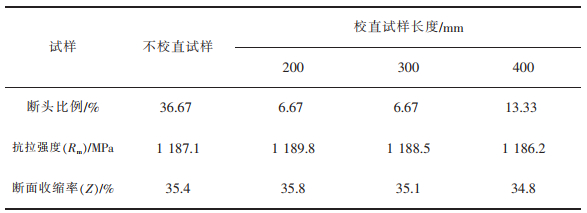

2.3 试样校直及长度对试样断头影响的试验分析GB/T 228.1—2010附录C[4]提到,以盘卷交货的产品,拉伸试验前可进行校直,GB/T 28900—2012[9]也明确提出从盘卷上制取的试样,在拉伸试验前可进行简单的弯曲校直,但要确保最小的塑性变形,校直后需要进行人工时效处理再试验。另一方面,由于盘条强度高,弹性大,造成试样校直比较困难,试样每次校直后都会有一定的回弹,校直后的试样还具有一定的圆弧状,试验过程中当试样受力拉直时,试样和夹片摩擦产生损伤,引起试样提前断裂[10]。对于呈现圆弧状的试样,试样长度越长其直线度越差,为此,选取一批12.5 mm的盘条进行校直处理(先校直再人工时效),然后分别取长度为200、300、400 mm的试样进行试验,统计性能情况(只统计平行长度区域试样性能)和断头结果见表 3。从表 3可以看出,试样长度(直线度)对试样断头的概率有一定的影响,长度越短(直线度越小),断头概率越低,试样校直与否性能变化不大。

|

|

表 3 不同长度试样断头比例 |

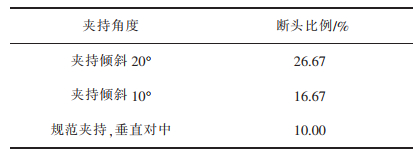

试样夹持也会对试验结果产生影响,当试样夹持偏离竖直方向一定程度时会引起试样受力变化,在试样上产生一个水平的切应力,拉伸试样端部切应力和夹片摩擦力相互作用,极易损伤试样,使得试样在损伤处应力集中而发生提前断裂[11]。为此,取足够数量的长度为300 mm的校直试样,采用不同的夹持角度,分别统计夹斜20°、夹斜10°以及垂直夹持的试样断头概率,统计结果见表 4。从表 4可以看出,试样夹持的垂直度对试样断裂位置有很大影响,试样夹持越垂直,在夹头处断裂的概率越低。

|

|

表 4 试样夹持角度对断头的影响 |

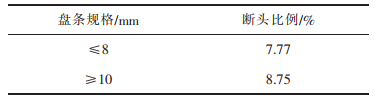

金属的变形及断裂主要是通过位错的滑移进行[12],对于高强度材料而言,由于强度高、塑性差、脆性断裂倾向大、拉伸速度快等容易导致试样拉断时断裂位置处于拉伸试样夹持端应力集中部位,产生试样断头现象。为此,取足够数量的长300 mm校直试样,按规范夹持进行试验,采用横梁位移估算的应变速率分别为0.002、0.004、0.006 7、0.008 s-1进行试验,统计结果见表 5。从表 5可以看出,应变速度越快,试样断头的概率越高。

|

|

表 5 不同试验速度下试样断头的比例 |

通过一系列验证试验可知:

1)拉伸试验时,通过试样与夹片齿面之间的摩擦力夹持试样,摩擦力和夹持力成正比关系,对于楔形夹具而言,夹持力随着试验力值的增加而增加。平推夹具的夹持力是固定的,夹持力太小,试样容易打滑,夹持力过大又容易对试样造成损伤,从而导致试样提前在损伤处断裂。在夹持力一定的情况下,试样夹持过少,单位面积上的夹持力过大,也容易损伤试样。另外,粗齿夹片与试样接触面积更小,齿痕更深,更容易损伤试样。

2)拉伸试验时,拉伸试样夹持偏离竖直方向不仅引起其受力变化,还会在拉伸试样水平方向产生剪切应力作用,斜角越大,剪切力越大,剪切应力和夹片相互作用,对试样造成损伤,使得应力集中于夹头处而发生提前断头。同理,试样长度越长,直线度受校直的影响越大,剪切力越大,越容易导致试样断在夹头处。

3)试验速度对脆性材料的断裂敏感度影响较大,试验速度越快,试样断头的概率越高。

4)试样校直虽然会产生加工硬化,但是如果在校直时能保持最小的塑性变形,一次成型,避免反复弯曲,对校直后的盘条进行人工时效处理(消除内应力)后再检测,校直对材料的抗拉强度和断面收缩率影响不大。

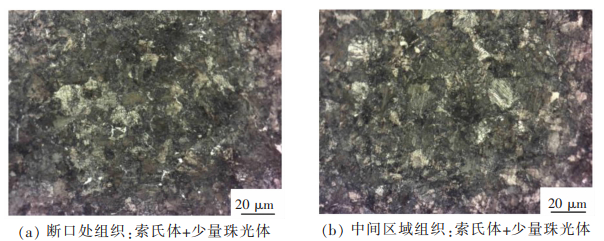

5)对断头盘条分别进行断口处和平行长度区域金相组织对比分析,见图 2,盘条组织均以索氏体为主,伴有少量珠光体,说明盘条的内部组织相对均匀,排除异常组织对断头现象的影响。

|

| 图 2 断头试样金相组织 |

综合以上分析可知,试验机夹具夹持力过大挤伤试样、设备采用粗齿夹片对试样产生的夹持印过深损伤试样、夹持试样时试样夹持过少及试样夹斜损伤试样、采用楔形夹具时大规格试样造成夹持力过大、试验速度过快等是导致试样断头的主要原因,可以通过选择合适类型及合适夹片的检测设备、控制试样夹持角度、规格和长度、制定合理的校直制度以及采用合适的试验速度来对高碳钢盘条拉伸试样检测进行控制,降低试样断在夹头处发生概率,为此在兼顾生产检测效率和实验室现有条件下,针对高碳钢盘条断头率过高现象制定如下预防措施并用于生产检测中:

1)对规格≤8 mm盘条,试样可不经过校直直接用于试验;

2)对规格≥10 mm盘条,试样采用JZ-300校直机校直;

3)按要求取长度≤300 mm的试样;

4)采用楔形夹具的ETM305D型试验机进行检测;

5)检测盘条时试验机必须更换细齿夹片;

6)夹持试样时要求确保试样垂直、对中,夹持超过夹片的3/4;

7)试验速度全程采用横梁位移估算的应变速率0.004 s-1。

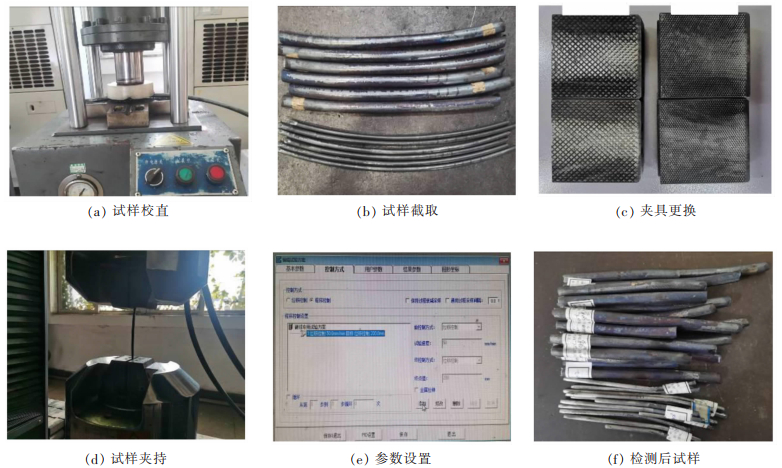

试样的具体制备及检测过程见图 3,通过对改进后近一个月的盘条检测情况进行统计,最终的结果见表 6。

|

| 图 3 措施实施后的试样制备及检测过程 |

|

|

表 6 验证试验试样断裂情况统计 |

制定改进措施进行试验后,试样大多断在平行长度部分,断头比例控制在10%以下,基本满足生产检测的要求,并且断头试样夹持痕迹很小,对检测结果的影响非常小,通过评判结果也可报出,基本解决了试样断头造成检测结果不准和检测周期过长的问题。

4 结论1)导致高碳钢盘条拉伸试验试样断头的原因有很多,主要包括试验机夹持系统类型。试样的直线度、试样的直径、试样夹持以及试验速度等,除此之外可能还包括材料的内部组织、人员的操作水平等。

2)在有条件的试验室,优先选择带楔形夹具的试验机进行检测高碳钢盘条,夹片优先选装细齿夹片,应变速率过慢影响检测效率,过快会增大断头率,取应变速率0.004 s-1为宜。

3)规格≤8 mm的盘条,可不校直;规格≥10 mm的盘条,采用呢绒材料改造垫块和压头后的JZ-300型校直机进行校直。试样长度在满足试验夹持条件下以≤300 mm为宜,夹持时确保试样垂直和对中,夹持超过夹片3/4。

4)试样断头原因主要为拉伸过程中夹片对试样造成损伤,导致试样在变形过程中因应力集中提前在损伤部位断裂,检测后实际测量的抗拉强度和断面收缩率均偏小,对于只规定了标准值下限的高碳钢盘条,性能如果合格可以直接报出,无需进行重新取样试验;性能如果不合格则需重新取样检测。

| [1] |

李军伟. 拉伸试样断头原因分析[J]. 理化检验(物理分册), 2014, 50(3): 197-198. |

| [2] |

张文杰. 金属材料拉伸试验影响因素及应对措施[J]. 铸造设备与工艺, 2019(4): 43-47. |

| [3] |

荣健, 李晶, 吕海青, 等. 金属材料拉伸试验影响因素及应对措施[J]. 冶金与材料, 2019, 39(5): 46. DOI:10.3969/j.issn.1674-5183.2019.05.026 |

| [4] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 金属材料拉伸试验第1部分: 室温试验方法: GB/T 228.1-2010[S]. 北京: 中国标准出版社, 2011.

|

| [5] |

邹江河, 姜云. 超高强度弹簧钢冷变形性能及其仿真模拟[J]. 钢铁研究学报, 2020, 32(12): 1157-1164. |

| [6] |

余涛, 张亚君, 杨红来, 等. 82B盘条表面擦伤笼口断裂原因分析与预防[J]. 江西冶金, 2020, 40(6): 29-35. |

| [7] |

孙慧. 材料试验中试样夹持技术方法的研究[D]. 长春: 吉林大学, 2014.

|

| [8] |

马云开. 一体化拉力试验机控制系统研究[D]. 哈尔滨: 哈尔滨工业大学, 2019.

|

| [9] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 钢筋混凝土用钢材试验方法: GB/T 28900-2012[S]. 北京: 中国标准出版社, 2013.

|

| [10] |

张亚君, 杨红来, 黄小山, 等. 82B盘条脆断原因分析与预防[J]. 江西冶金, 2020, 40(4): 33-37. |

| [11] |

张春花. 光标定位技术在拉伸试验中的应用[J]. 天津冶金, 2019(2): 49-52. DOI:10.3969/j.issn.1006-110X.2019.02.013 |

| [12] |

刘宝良. 金属变形过程中微观组织协调行为的原位研究[D]. 南京: 东南大学, 2016.

|

2022, Vol. 42

2022, Vol. 42