| 稀土冶炼 |

稀土元素在周期表中的位置非常特殊,使得它们在自然界中共生在一起.其分离和提纯通常采取湿法冶炼即溶剂萃取法、柱上色层法、化学法等, 火法冶炼即熔盐电解法,金属还原法、中间合金法等。

1 湿法冶炼 1.1 稀土溶剂萃取分离稀土溶剂萃取分离法是指含有被分离物质的水溶液与互不混溶的有机溶剂接触.借助于萃取剂的作用, 使一种或几种组分进入有机相, 而另一些组分留在水相中,从而达到分离的目的。

溶剂萃取法具有处理容量大.反应速度快, 分离效果好的优点.是分离提取稀土元素的主要方法, 也是分离制备高纯单一稀土化合物的丰要方法之一。目前该法可制取2N~5N纯度的单一稀土产品。在萃取工艺上, 一般采用分馏萃取, 它通过多级萃取和洗涤, 能从萃余水相和萃取有机相两者出口, 同时得到高纯度和高收率的产品。

随着串级萃取理论的进一步发展和稀土萃取分离工艺的深入研究, 三出口工艺研究获得成功, 广泛应用于多组份串级萃取体系,具有较高的经济技术指标。

目前用于分离提纯稀土的萃取剂有TBP, P350, P204, P507, 环烷酸及异构酸、季胺盐等10多种。

1.1.1 环烷酸萃取分离高纯氧化钇环烷酸一盐酸体系萃取法分离氧化钇工艺主要分4个部分组成。

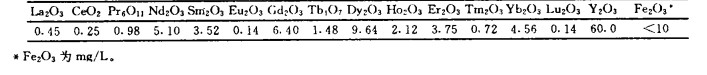

(1) 稀土精矿分解与料液的净化处理。HCl:矿=2.3:1调浆, 加热80℃溶解, 加入1molNH4OH, 调pH4.5~5.0, 煮沸, 将溶液过滤, 滤液清亮呈玫瑰色, 无夹杂物, 其稀土配分和杂质含量见表 1。

|

|

表 1 料液中稀土配分、杂质含量, % |

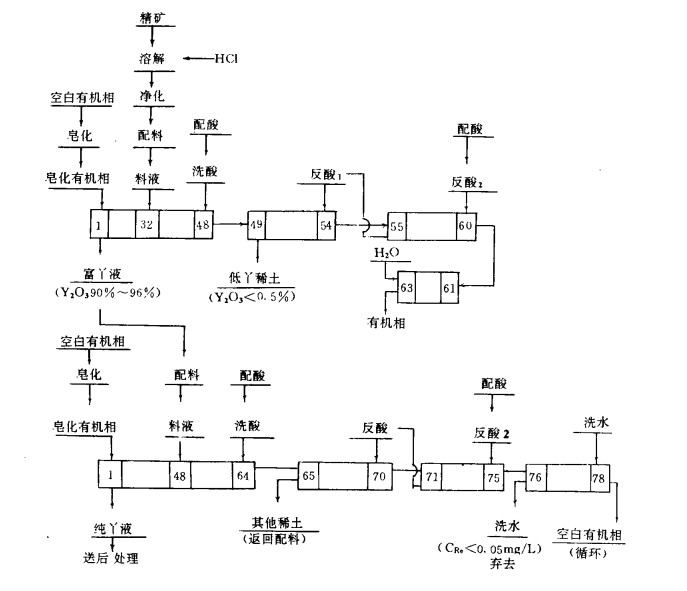

(2) 萃取分离。萃取分离分两步进行。

第一步 有机相: 0.84mol HA-15% ROH-煤油, 30%氨化;

流比: 有机相; 料液: 洗酸=7.6: 1:2.2;

料液: pH3.0 CRE= 1.0mol;

洗酸: 1.97mol HCl;

反酸: 5molHCI;

混合时间: 7min。

第二步 有机相: 0.84mol HA-15% ROH-煤油, 30%氨化

流比: 有机相: 料液: 洗酸=29.5: 3.4:15.2;

料液: pH3.0 CRE= 1.0mol;

洗酸: 1.2mol HCl;

反酸: 5molHCl;

混合时间: 7min

工艺流程见图 1。

|

| 图 1 萃取分离工艺流程 |

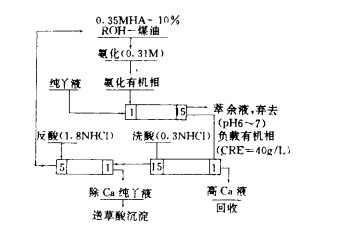

(3) 钇与非稀土杂质的分离, 由于高纯Y2O3目前主要用于制备彩电红色荧光粉和三基色灯用粉, 对Y2O3中非稀土杂质Ca, Fe, Pb, Ni, Cu等都有严格限制, 除Ca工艺流程见图 2。

|

| 图 2 除Ca工艺流程 |

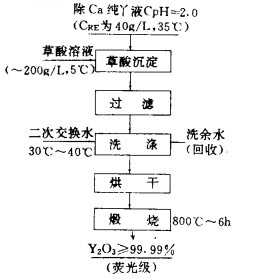

(4) 草酸沉淀粒度控制,制取荧光级Y2O3详见图 3。

|

| 图 3 荧光级Y2O3工艺流程 |

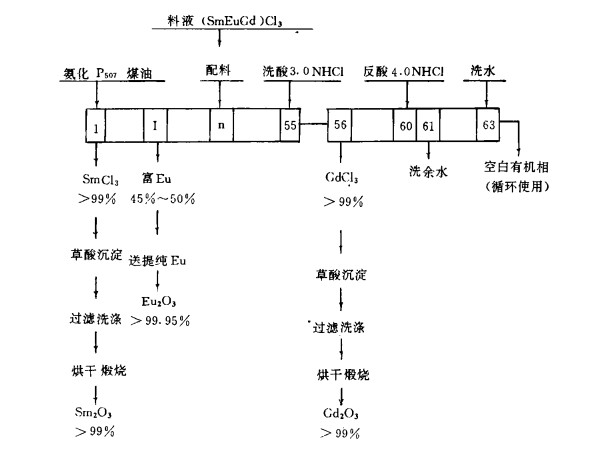

本工艺在二出口的基础上不改变级数,采用三出口工艺, 大大简化了流程, 在保证两端出口产品质量的前提下, 增加了富铕产品,经碱度法或其他富铕提纯的方法,可制取高纯氧化铕。由于三出口工艺, 割掉了原流程Sm-Eu分离段(~60级), 减少了工程设备、化工试剂P507和稀土积累投资,因此, 三出口工艺是目前规模工业生产广泛采用的新技术。其工艺流程见图 4。

|

| 图 4 分离钐、铕、钆工艺流程 |

有机相: 1.5 molP507-煤油, 氨化0.54 mol NH4+;

料液: pH 3~4, CRg45~50g/L, (Sm2O3 56%~58%, Eu2O3; 2%~4%, Gd2O338%~40%)

洗酸: 3.0 mol HCl。

1.2 离子交换和萃淋树脂法分离稀土元素离子交换和萃淋树脂色层法均属色层技术。萃取色层法是一种以吸附在惰性支持体上的萃取剂为固定相, 无机盐类溶液或矿物酸作流动相,用于分离无机物质的新型分离技术,具有萃取法萃取剂的良好选择性与色层法的多级性双重优点。该法可用于制取高纯和超高纯单一稀土氧化物。

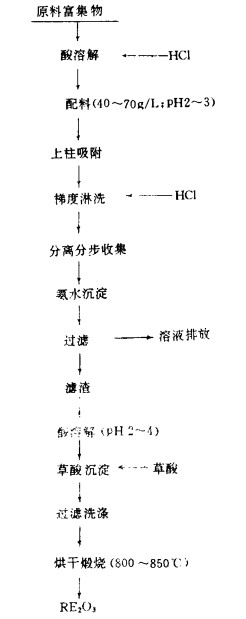

我所生产的Tb4O7, Tm2O3, Lu2O3产品采用柱上色层法, 其工艺流程见图 5。

|

| 图 5 柱上色层分离工艺 |

(1) 氧化还原法。利用某些稀土元素性质上的差异, 经过氧化或还原, 将它们从三价稀土中分离出来, 如Ce, Sm, Eu等。

(2) 液膜萃取法。一种新型萃取技术, 具有有机相用量少,快速、高效、选择性强等优点。适用于从有价元素含量很低的料液中回收浓缩有价元素。

(3) 分级结晶法和分级沉淀法。是最早使用的稀土分离方法。由于效率低, 流程长,现已被淘汰。在稀土工业生产中, 分离提纯主要采用溶剂萃取法。

2 火法冶炼稀土金属及合金的制备方法主要是金属热还原法、熔盐电解法、中间合金法和稀土金: 属的提纯。它们所用的原料是稀土氧化物、氯化物和氟化物。从火法冶金角度来分析, 稀土金属可分为3组, 第一组是La, Ce, Pr, Nd, 它们的熔点低,沸点高; 第二组是Sm, Eu, Yb, Tm, 它们熔点居中, 沸点属稀土金属中最低; 第三组是Tb, Dy, Ho, Er, Y, Lu, 它们的熔点高, 沸点也高。根据物理性质的不同, 可以采用不同特点的方法冶炼。

2.1 金属热还原法卤盐及稀土氧化物的金属热还原法广泛用于制取稀土金属, 工业上除La, Ce, Pr, Nd和混合金属外,几乎都用金属热还原法生产。

采用金属热还原法制备稀土金属主要根据它们的热力学性质和物理性质选择工艺方法。目前常用的有以下几种方法。

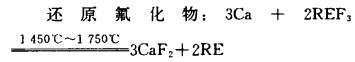

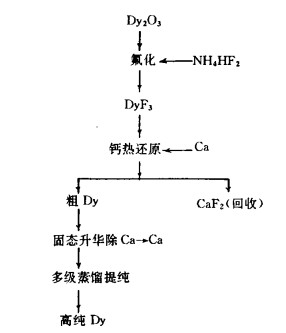

2.1.1 钙热还原法制取稀土金属根据所用原料的不同, 可分为钙热还原稀土氟化物和氯化物两种。

|

适合于制备高熔点致密稀土金属。热还原产物CaF2与稀土金属的熔点接近, 前者蒸气压低, 使反应过程进行平稳, 其流动性好, 便于金属凝聚和分离, REF3不易水解, 易于操作; 还原反应速度快, 金属回收率高, 但反应温度高, 废气中的F-对设备腐蚀性大。我所采用此法工业生产金属Dy, 工艺流程见图 6。

|

|

| 图 6 钙还原法制盘属Dy |

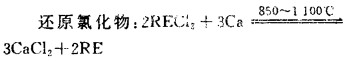

此法适于制取La, Ce, Pr, Na等熔点较低的稀土金属, 由于反应速度较慢.废气对设备腐蚀相对较少.这就简化了还原设备。但混于渣中的稀土金属纺末不易分离, 氯化稀±的蒸汽压较高, 从而降低了稀土金属的回收率。

上述两种方法, 其共同点是还原都必须在惰性气氛中进行,所制取的产品纯度为90% ~99%的工业纯稀土金属, 高纯度产品须通过真空蒸馏方法提纯。

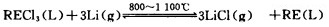

2.1.2 锂还原法制取稀土金属锂还原法的原料是稀土氯化物, 反应式为:

锂热还原过程是在气相中进行, 与钙热还原法不同,由于在气相反应中, 所产出的稀土金属固体结晶中杂质含量较少。

2.1.3 还原-蒸馏法制备稀土金属适用于制取蒸气压值较高的稀土金属, 利用稀土氧化物为原料, 通过蒸气压低的La, Ce金属还原-蒸馏制得, 其反应式:

|

特点是还原和蒸馏过程同时进行, 简化了工序, 所产出的渣也是稀土氧化物, 减少了非稀土杂质污染, 提高了稀土金属产品的纯度。一次还原-蒸馏产品纯度可达99.5%以上。

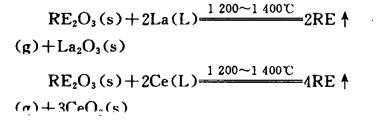

2.2 熔盐电解法金属La, Ce, Pr, Nd和混合金属可采用熔盐电解法生产, 其原理是稀土化合物在高温下熔融电离, 在电流的作用下向阴极迁移而被还原形成单质金属。其方法与金属热还原法相比, 具有经济、方便、可连续生产等特点。最常见的体系有两种。

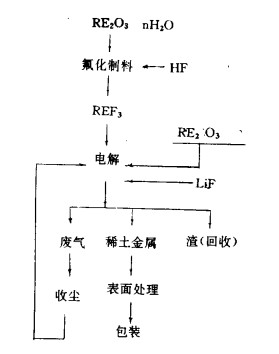

2.2.1 稀土氧化物熔盐电解在碱金属或碱土金属熔融氯化物中电解无水稀土氯化物。工艺流程见图 7。

|

| 图 7 抓化稀土熔盐电解工艺 |

在业生产中, 为减少金属在氯化物熔盐中的损失,可向熔体中加入具有析出电位比RE3+更负的阳离子盐, 降低稀土金属的溶解损失。

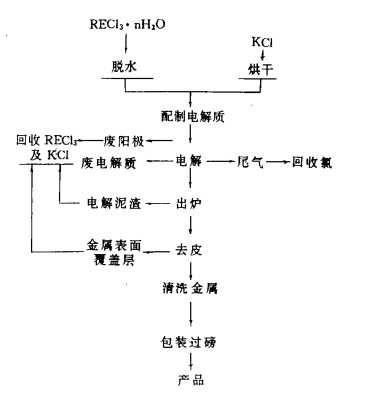

2.2.2 稀土氧化物在氟化物熔体中电解主要原料为稀土氧化物和制熔盐的氟化物, 其工艺流程基本与氯化物电解相同。我所生产的镧钕混合稀土金属采用此法, 工艺流程见图 8。

|

| 图 8 碳酸盐电解制翻铁合金 |

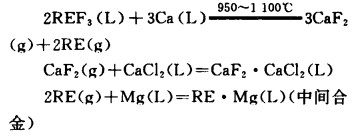

适合于制备高熔点、低沸点的稀土金属。其反应式:

|

从反应式可以看出, 中间合金是基于钙热还原稀土氟化物, 在还原过程中降低稀土金属和氟化钙渣的熔点, 在炉料中添加了熔点低、蒸气压高的合金化组合金属Mg和造渣剂CaCl2。其优点是显著降低了钙热还原的温度,从1 450~1 700℃降低到950~1 100℃, 减少稀土金属对设备材料的腐蚀, 降低了设备费用, 简化了还原设备, 有利于工业生产。

2.4 稀土金属的提纯金属热还原法和熔盐电解法大量制备的稀土金属含量在95%~99%, 可满足一般工业用途的要求。随着高技术, 特种功能材料的应用和发展, 对稀土金属纯度的要求越来越高, 纯度要求在大于99.9%以上。除杂质尤为重要, 杂质包括稀土杂质和非稀土杂质, 下面介绍几种常用的除杂质方法。

2.4.1 真空蒸馏法真空蒸馏法提纯稀土金属, 是利用某些稀土金属与杂质之间, 在某一温度下蒸气压的差别, 在高温高真空下加热处理, 使稀土金属与杂质分离制备高纯金属的常用方法。

2.4.2 区域熔炼法区域熔炼法是在一个被熔炼提纯的锭料上造成一个或几年熔区, 熔区沿锭长方面做多次定向移动, 使锭料中杂质重新分布, 达到集中杂质提纯金属的目的。

该法设备简单, 提纯效果好, 因缺少合适的容器和操作气氛不适宜还未能用于稀土金属的提纯, 近期由于超高真空技术的发展, 为区域熔炼法提纯稀土金属创造了有利条件。

2.4.3 电迁移法电迁移法是一种应用溶解在固体(液体导体)中的原子在直流电场的作用下能够有序地迁移的原理提纯金属的方法。该法已成功地用于除去稀土金属中的O, C, N, H等杂质和部分金属杂质, 设备较简单, 但提纯周期长、产率低、能耗大, 仅用于某些量少的研究领域。

2.4.4 悬浮区熔一电迁移联合法悬浮区熔一电迁移联合法是在一个试棒利用区熔质去除金属杂质和电迁移法去除氧等气体杂质, 效果明显, 两法同时进行的方法,目的在于提高提纯效率、缩短提纯周期。目前该法用于金属Y, Ce的提纯。

2.4.5 电解精炼法熔盐电解精炼法是将金属在一定的熔盐体系中经电解除去杂质提纯金属的方法.该法周期短, 对除去某些杂质(O, N等)有较明显效果。

综上所述, 现行的稀土火法冶金工艺技术存在的问题是产品成本高, 纯度和冶炼收率较低, 不同程度地影响了稀土金属的应用和发展。研究新的方法以求降低成本、提高质量和收率, 推动稀土金属的应用发展, 已成为人们的共识。

1997, Vol. 17

1997, Vol. 17