| 冷却方式和回火对管线钢X70组织和性能影响的研究 |

随着对石油和天然气能源需求的不断增长, 越来越多地采用管道输送这种最经济快捷的运输方式[1]。为提高输送效益, 管线工程向着大管径、高压方向发展[2]。目前国内外油气输送管所适用的标准规范对X70管线钢的强度和韧性提出了更严格的要求。为此, 对X70管线钢进行不同冷却方式、冷却速度和回火状态组织和硬度研究, 为开发满足客户要求的X70管线钢提供依据, 提高产品合格率。

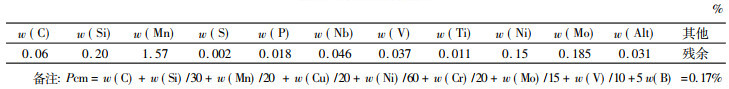

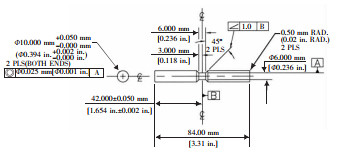

1 试验材料与方法 1.1 材料300 mm厚板坯经过加热, 轧制成44 mm厚的钢板, 板坯加热温度1 200~1 240℃, 在炉时间按1.1min/mm, 粗轧开轧温度大于1 050℃, 终轧温度不小于980℃, 精轧开轧温度不大于900℃, 900℃以下累计变形率不小于60%, 终轧温度(820±20) ℃。轧后钢板进行控冷, 返红温度600~630℃。材料的化学成分见表 1。从钢板厚度1/4处取热模拟Gleeble试验样若干, 试样尺寸见图 1。

|

|

表 1 材料的化学成分 |

|

| 图 1 试样尺寸示意图 |

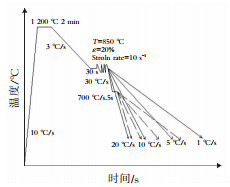

将加工好的热模拟试样平均分为两组, 试验在Gleeble 3 800热模拟试验机上进行。将一组热模拟试样以10℃/s加热至1 200℃保温2 min, 然后以3℃/s的冷却速度冷却至850℃, 保温30 s, 道次变形量为20%, 变形速率10 s-1, 冷却工艺见图 2。方案1为变形后分别以1℃/s, 5℃/s, 10℃/s, 20℃/s的冷却速度冷却至室温, 称为连续冷却方式; 方案2为变形后先以30℃/s冷却至700℃, 随后分别以1℃/s, 5℃/s, 10℃/s, 20℃/s冷却速度冷却至室温, 称为阶梯冷却方式。将另一组试样先按上述热模拟工艺进行试验, 然后在箱式马弗炉进行650℃, 保温30 min回火。将试样沿热电偶焊接点横向切开, 磨制抛光后用4%硝酸酒精溶液腐蚀, 采用德国Zeiss公司的Axiovert 200 MAT型金相显微镜观察组织; 对不同工艺参数下的试样在MHVD-10AP设备上进行维氏硬度测试。

|

| 图 2 试验方法示意图 |

|

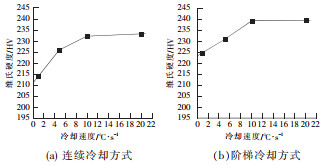

| 图 3 冷却速度对试验钢硬度的影响 |

由图 3可知, 无论是连续冷却还是阶梯冷却, 随着冷却速度的增大, 试验钢的硬度总体升高; 冷却速度为1℃/s时, 阶梯冷却的试样硬度更高。

冷却速度对试验钢组织的影响见图 4 (a), (b), (c), (d)和图 5 (a), (b), (c), (d)。

|

| 图 4 连续冷却方式时,不同冷却速度下试验钢的组织图 |

|

| 图 5 阶梯冷却方式时,不同冷却速度下试验钢的组织图 |

从图 4和图 5可以看出, 冷却速度为1℃/s时, 经连续冷却的试样室温组织以多边形铁素体组织为主, 粒状贝氏体为辅, 而经阶梯冷却的试样室温组织以粒状贝氏体组织为主, 多边形铁素体为辅, 这就是阶梯冷却试样硬度更高的主要原因。当冷却速度增至5℃/s时, 两种冷却方式的试样室温组织中多边形铁素体均基本消失, 组织全部转变为粒状贝氏体, 但连续冷却时贝氏体组织中碳化物相对更粗大。随着冷却速度的增大, 两种冷却方式的试样室温组织中均呈现出板条贝氏体特征, 但相变产物仍以粒状贝氏体为主。

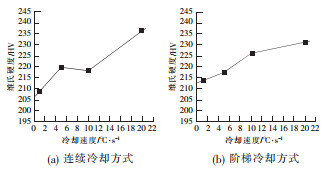

2.2 试验钢回火后组织与性能 2.2.1 形变后的冷却速度对试验钢回火硬度的影响形变后的冷却速度对试验钢回火硬度的影响见图 6 (a), (b)。

|

| 图 6 形变后的冷却速度对试验钢回火硬度影响 |

从图 6可以看出, 无论连续冷却还是阶梯冷却, 随着形变后冷却速度增大, 试验钢回火硬度均提高, 但是形变后的冷却速度增至10℃/s后, 试验钢回火硬度的增幅减缓。

连续冷却和阶梯冷却方式下, 形变后冷却速度对试验钢回火组织的影响分别见图 7 (a), (b), (c), (d)和图 8 (a), (b), (c), (d)。

|

| 图 7 连续冷却方式下,形变后不同冷速的回火组织 |

|

| 图 8 阶梯冷却方式下,形变后不同冷速的回火组织 |

连续冷却方式下的试样经过650℃, 30 min回火后, 当冷却速度为1℃/s时, 组织为铁素体+贝氏体+珠光体, 阶梯冷却方式下, 马奥岛数量增加, 分布更加弥散均匀, 硬度高12 HV。随着冷却速度的增加, 珠光体组织减少。

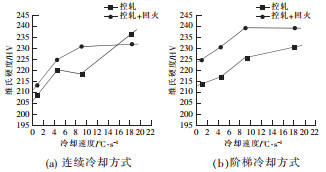

2.2.2 控冷与回火对钢硬度的影响不同冷却速度下, 控冷与回火对试验钢硬度的影响见图 9 (a), (b)。

|

| 图 9 控冷与回火状态试验钢的硬度 |

从图 9可以看出, 在连续冷却条件下, 当冷却速度小于10℃/s时, 钢经过回火后硬度增加; 当冷却速度大于10℃/s时, 钢经过回火后硬度增幅不大; 冷却速度为20℃/s时, 钢经过回火后硬度降低了5HV。在阶梯冷却条件下, 随着冷却速度的增加, 钢经过回火后硬度增加, 但增幅降低。

3 分析与讨论冷却速度为1 ℃ /s时,相当于延长了缓冷的总时间,铁素体析出开始温度723 ℃,增加了铁素体析出量。在变形后的冷却中,冷却速度增加(30 ℃ /s冷却至700 ℃)时,形变奥氏体的回复减少,储能得以保留,而且在较低温度(开始析出温度687 ℃)析出铁素体时,其相变过冷度也较大,从而增大了铁素体的形核驱动力,获得较高的形核率,将增加最终室温组织的铁素体含量,细化铁素体组织[3]。二阶段高冷速下形成贝氏体板条束细小,高比例的板条界面、高位错密度、细小的碳化物均有利于提高贝氏体组织的硬度。固溶于基体中的微合金元素如Nb,V等会以(Nb,V) C,N形式在轧后冷却过程中的高温区间析出并长大,影响析出物的数量及尺寸的主要因素为温度和时间,决定了钢的硬度[4]。所以,随着冷却速度的增加,连续冷却方式下硬度均值波动大,阶梯冷却方式硬度逐渐增加,见图 3。

500 ~ 650 ℃回火30 min后,针状铁素体(AF)明显减少,而多边形铁素体(PF)的含量明显增多,组织的均匀性有所改善,晶粒的方向性逐渐减弱,这个温度下多边形铁素体的显微组织具有较高的强度水平及优异的延性[5]。阶梯冷却方式由于析出时间短,较多析出物被保留在铁素体基体,当钢进行回火后,析出得到充分释放,硬度增加。

4 结语1) 阶梯冷却方式下,随着冷却速度增加,硬度均值提高; 连续与阶梯冷却方式相比,不同冷却速度下,硬度均值出现波动。

2) 冷却速度为1 ℃ /s时,组织为贝氏体+铁素体+少量珠光体,连续冷却条件下试验钢铁素体呈块状,珠光体团粗大; 阶梯冷却条件下,提高变形后的冷却速度获得更多针状铁素体。当冷却速度大于5 ℃ /s时,试验钢的组织为粒状贝氏体,MA岛含量明显增多,分布更加均匀、细小。

3) 试验钢回火后,在连续冷却方式下,随着冷却速度的增加,硬度均值提高,但是增幅下降; 阶梯冷却方式与连续冷却方式比,硬度的变化规律一致,不同冷却速度下,硬度均值更高。

| [1] |

潘家华. 中国天然气工业的发展前景[J]. 油气储运, 2005, 24(6): 1-3. DOI:10.3969/j.issn.1000-8241-D.2005.06.001 |

| [2] |

王义康. 高压输气管线材料和相关问题[J]. 焊管, 2000, 23(3): 89. |

| [3] |

孙磊磊, 柏明卓, 郑磊. 两阶段冷却工艺对基于应变设计X70管线钢组织的影响[J]. 钢铁, 2014, 49(9): 81-85. DOI:10.3969/j.issn.1006-6764.2014.09.027 |

| [4] |

康健, 赵金华, 王学强, 邸洪双. 超快冷下X70管线钢热轧工艺及显微组织[J]. 东北大学学报, 2015, 36(11): 1576-1579. |

| [5] |

黄贞益, 卢茜倩, 姜辉, 姜金星. X70管线钢高温回火工艺研究[J]. 热加工工艺, 2015, 44(22): 156-159. |

2017, Vol. 37

2017, Vol. 37