| 新能源汽车用高牌号无取向电工钢的研究现状及发展趋势 |

近年来,环境污染和能源枯竭成为限制汽车行业发展的阻碍,生产电池电动汽车(BEV)、混合动力电动汽车(HEV)和燃料电池电动汽车(FCEV)成为当前汽车行业不可阻挡的趋势[1-2]。作为新能源汽车核心的驱动电机也将朝着高效、轻便、节能的发展方向前进,而无取向电工钢作为电机定转子铁芯的核心材料,其磁性能及力学性能又影响着驱动电机服役效果[3]。因此,本文通过介绍新能源汽车驱动电机所需的电工钢特性,来总结当前国内外新能源汽车用电工钢的发展,归纳当前无取向电工钢磁性能优化和力学性能提升的研究,预测今后新能源汽车用无取向电工钢发展的趋势。

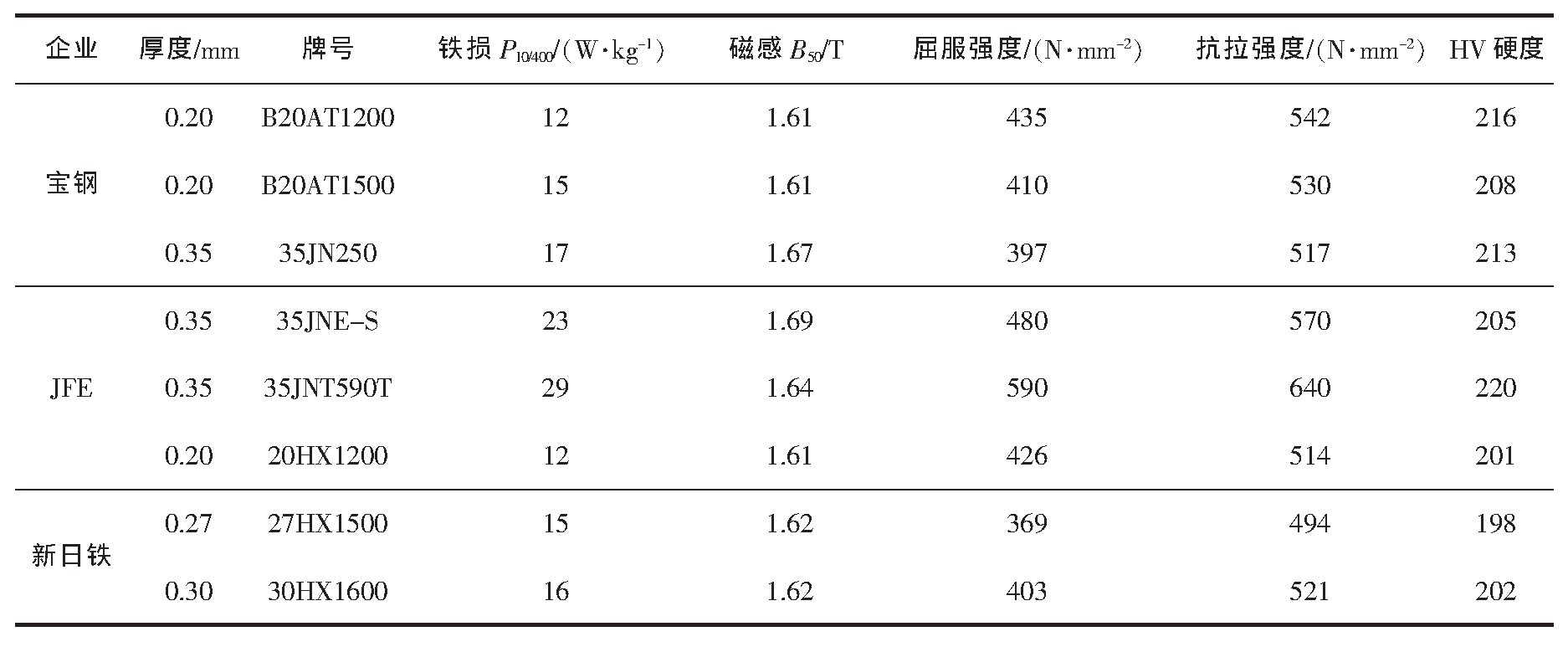

1 驱动电机对无取向电工钢性能要求电动机作为新能源汽车的“心脏”,应具有运转效率好,高效区间宽,功率密度高,转子强度大等特点[4]。如图 1,汽车在启动和爬坡时,驱动电机需要维持足够大的转矩和功率来提升汽车前进的动力,因此,电工钢应具有尽可能高的磁感应强度;车辆在加速时,驱动电机转速提高,磁场频率增大,铁损增加,因而要求电工钢在高频下的铁损低;电机高速运转时巨大的离心力和狭小的定转子间隙对硅钢机械性能要求很高,因此转子用硅钢需要满足较高的屈服强度和抗拉强度[4-5]。综上所述,在要求驱动电机高性能的市场背景下,能够批量生产出薄规格高强度无取向电工钢,是当前钢铁企业研发新能源汽车用无取向电工钢的目标。

|

| 图 1 硅钢材料特性要求与转速关系[4] |

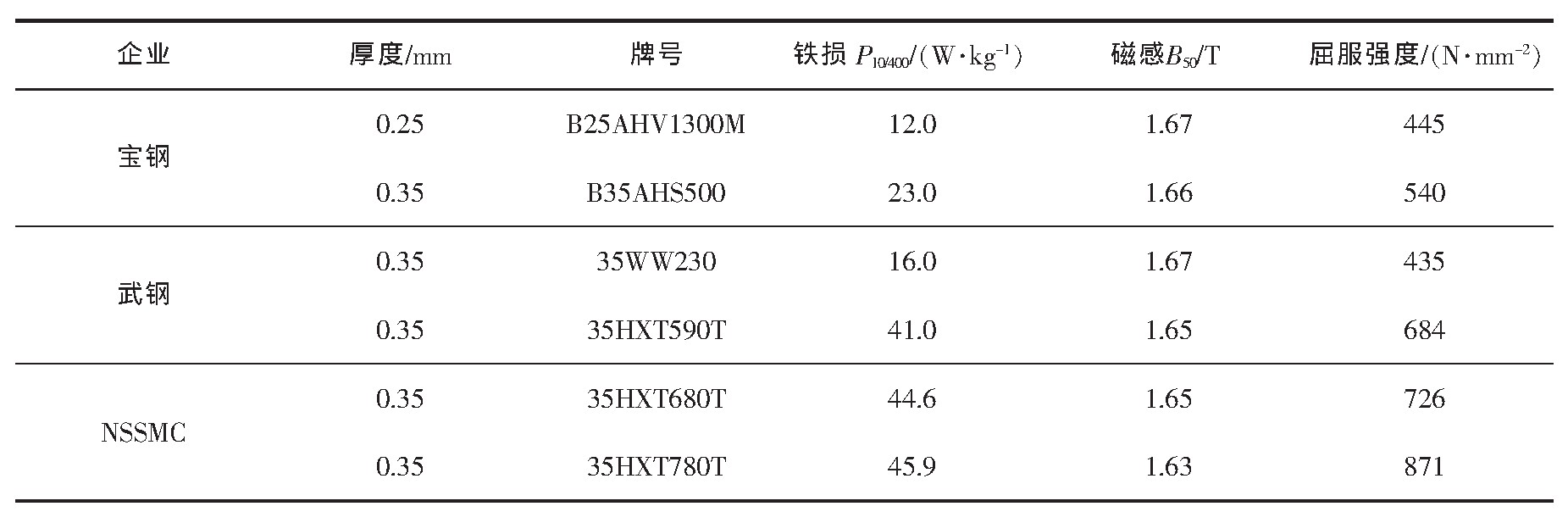

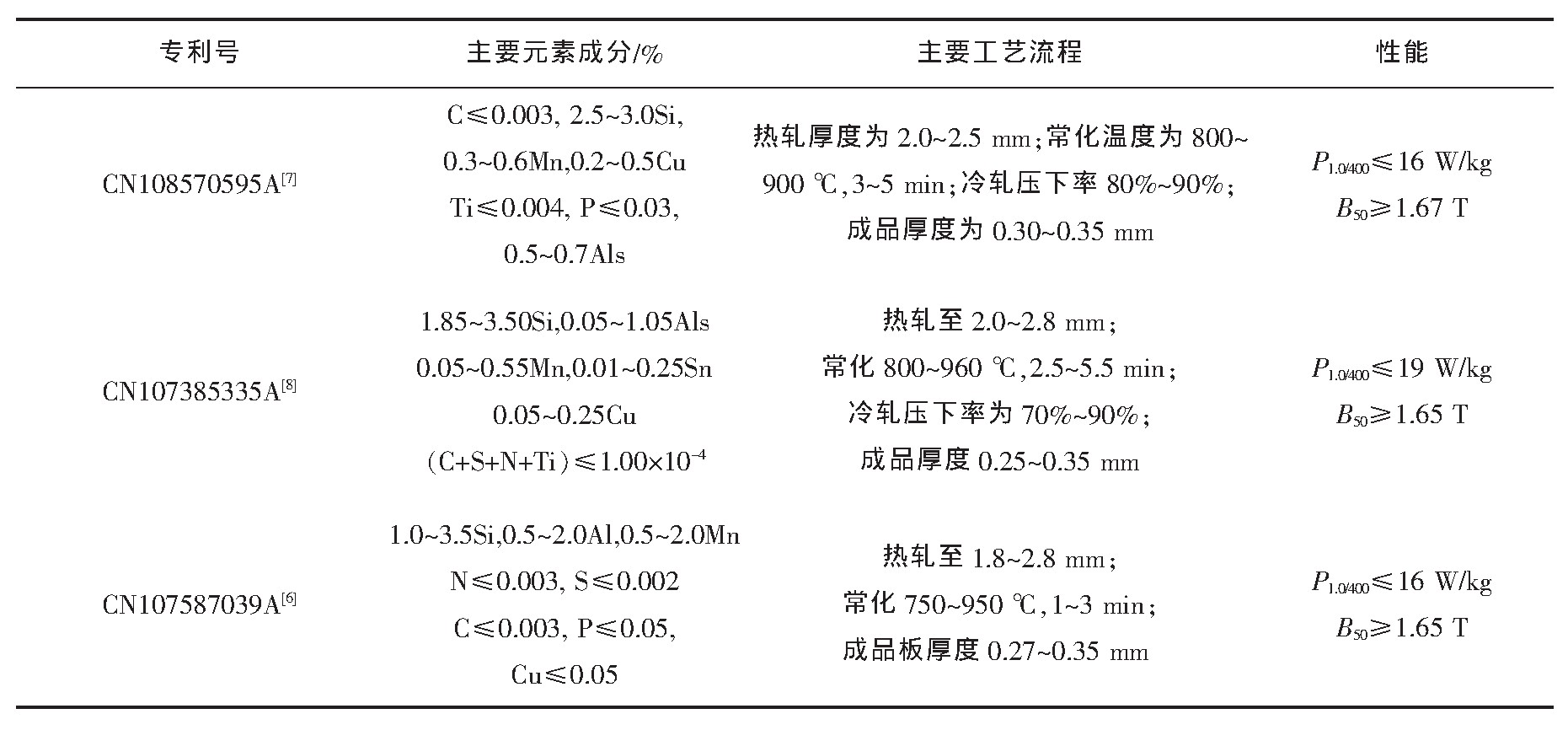

目前市场上薄规格高强度电工钢产品中,有日本JFE公司针对内永磁电机专门研发的0.35 mm JNP系列产品、新日铁公司生产的0.15~0.30 mm HX系列产品,而国内少数企业也具备了批量生产薄规格无取向电工钢的能力。武钢在2015年成功生产出最小厚度为0.18 mm的电动汽车用无取向电工钢,目前宝钢为适应新能源汽车驱动电机应用,生产相关的高效AHV、高强度AHS系列产品。鞍钢在最近也成功研发出35ADG1800驱动电机用电工钢。参照文献[6-8],部分薄规格和高强度新能源汽车用无取向电工钢磁性能和力学性能如表 1和表 2所列。

|

|

表 1 国内外典型薄规格无取向电工钢产品磁性能和力学性能 |

|

|

表 2 国内外高强度无取向电工钢产品典型性能 |

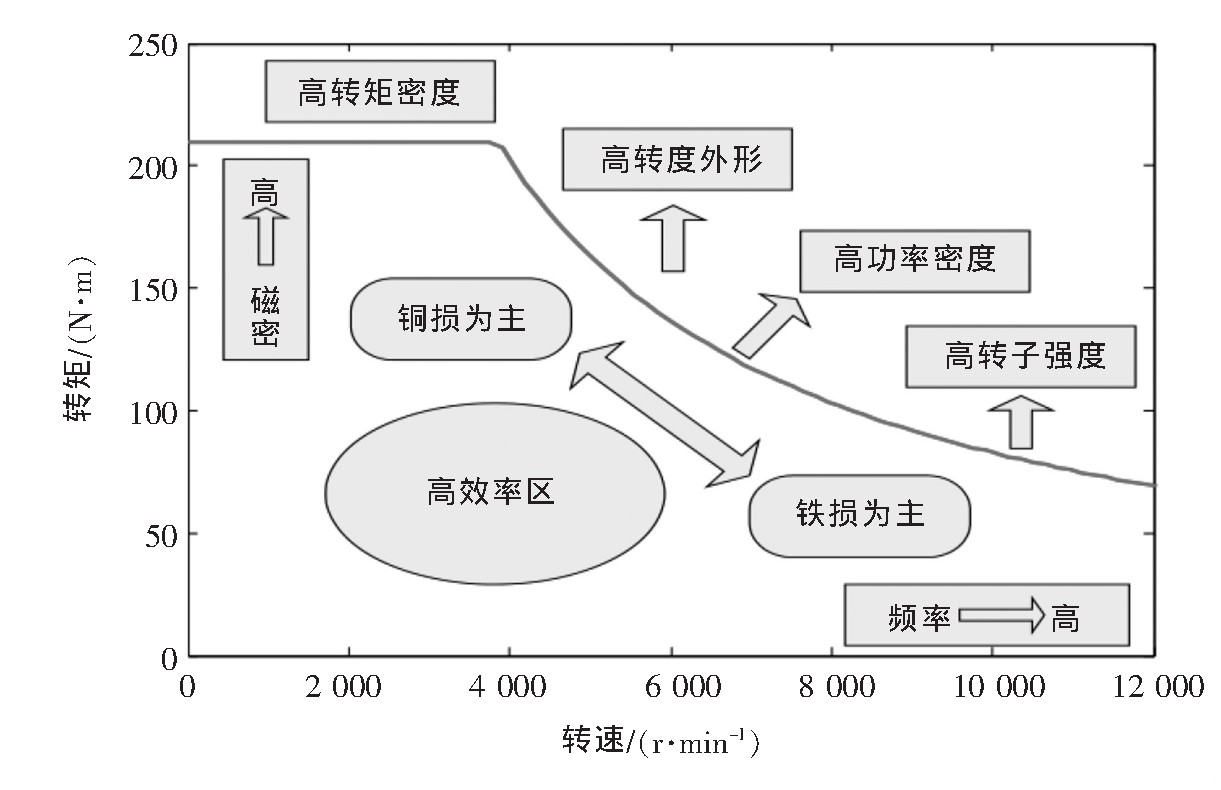

由表 1可见,在厚度减薄的情况下,电工钢的高频铁损有较大的降低,这种下降与涡流损耗和电工钢的厚度成正比有关。从表 2中看出,当电工钢在拥有足够高的屈服强度下往往会表现出较大的铁损。尽管高屈服强度和高频低铁损不可兼得,但追求良好的磁性能和力学性能,一直是企业和科研机构在新能源汽车用无取向电工钢不断追求的目标。表 3为各企业和科研机构在研究新能源汽车用无取向电工钢中取得的专利成果。从表中发现具有以下特点:(1)为改善电工钢的磁性能,多采用降低C、S、N、O、Ti、P等有害元素,提高钢液的纯净度;(2)添加合金元素Sn、Cu、Mn等;(3)控制合理的冷轧压下率。从上述的专利可以发现,以1.0%~3.5%硅钢为基础,添加适量新型合金元素,优化轧制工艺手段,以主要的析出强化和固溶强化手段生产高磁高强硅钢是当前制造驱动电机用无取向电工钢的主流趋势。

|

|

表 3 驱动电机用无取向电工钢专利内容 |

采取多元合金成分优化设计,可以有效缓解电磁性能和可制造性的矛盾,降低轧钢的断带风险[9]。Al在提高电阻率和稳定钢中的铁素体方面与硅有类似作用。研究发现[10], Al原子在晶界偏聚不一,导致不同取向在晶界生长速率发生变化,一定程度上抑制了(111)织构的生长速率,改善了磁性能。武钢WD系列无取向电工钢开发,提出了以Cr代替部分Si的新思路。研究认为[11],一方面溶质原子Cr在层错面上富集可使热轧板晶粒组织发达,在冷轧后增加剪切带,而剪切带正是(100)等有利织构形核位置,因此,退火后占据主导的有利织构会显著改善电工钢的磁性能。另一方面,Cr原子半径与Fe差异小,所产生的晶格畸变小,对位错的滑移阻力相比Si弱,可以代替Si改善加工性能。此外,还有通过添加稀土元素来净化钢液、控制夹杂物形态、增大成品晶粒尺寸、改善再结晶织构的作用,优化电工钢的磁性能[12]。因此,当前合金化设计仍是一种开放性设计,具体合金元素成分添加对硅钢性能影响还没有定论,而可以确定的是合金化是改善硅钢磁性能的一个有效途径。

3.2 夹杂物行为控制高牌号无取向电工钢对夹杂物控制比较严格,主要包括两方面:一方面为无取向电工钢中的氧化物、氮化物、硫化物等复合体总量尽可能减少;另一方面尽量减少钢中亚显微夹杂含量,特别是小于1μm的微细夹杂物,这种细小弥散粒子会抑制晶粒长大,阻碍磁畴壁运动,对成品电工钢磁性能危害较大[13]。当前无取向电工钢工艺主要为铁水预处理、氧气顶吹转炉炼钢(BOF)、RH精炼、连铸和轧制技术。在转炉冶炼中,通过有效控制转炉冶炼终点C、O含量、温度和熔渣成分去除夹杂物,为后续工序提供合适的钢水[14]。RH精炼中,真空处理脱碳脱硫和钢包顶渣改性技术可有效减少夹杂物数量。吴德润等[15]在冶炼B50A1300无取向电工钢中加入主要成分为30%~50%CaO、0~10%SiO2、5%~25%Al2O3、20%~40%Al、3%~9%CaF2的改质剂,改性后发现钢中小于5μm的夹杂物明显减少,改性前后铁损P15/50减少4.65%,磁感B50增加0.4%。

3.3 改进轧制退火工艺采用传统轧制方法制备的电工钢成品板通常都是以γ织构为主,不利于磁性能。因此,通过改进轧制退火工艺调控再结晶织构是改进磁性能的重要方式。研究发现[16],在2%硅钢经过常化工艺后的成品板比无常化硅钢具有更强的磁感应强度和更低的铁损,这是因为成品退火板晶粒尺寸随热轧晶粒增大而增大,晶粒尺寸越大,铁损越小。且热轧板的大晶粒更容易在之后的轧制中产生更大的剪切带,为有利取向提供生长优势,抑制γ织构[17]。

采用二次冷轧法对硅钢磁性能也有重要影响。有实验通过比较一次冷轧与二次冷轧性能研究发现,虽然一次冷轧后的薄板有着较强的屈服强度,但磁性能较差,特别是高频铁损P10/400差距可达14 W/kg[18]。也有研究发现,二次冷轧压下率对高硅钢薄带再结晶η织构有明显影响。二次冷轧通过改变形变晶粒晶界间距和剪切带数量影响织构成分,当压下率60%~80%内的二次压下率可获得有利的强η织构,但过大的二次压下率则会增大γ再结晶织构[19]。

3.4 开发硅元素梯度钢板最新研究的硅元素梯度钢板发现在高频下铁损值低于正常电工钢板,适合高速转动的驱动电机材料。实验中硅梯度钢板表层硅含量为6.5%,中心4.5%,平均硅含量5.5%,与正常6.5%硅钢相比,硅梯度钢板表层形成拉应力,中心层承受压应力,磁化矢量方向与压应力方向相反,压缩方向的磁导率降低,因此,表层有更大磁流体集中,在这种情况下,可以有效减少涡流损耗,降低铁损[20]。作为硅钢的一个新品种,硅梯度电工钢板在高频工况有较大的发展前景。

3.5 开发极薄硅钢带当前,新能源汽车的发展对硅钢薄带的需求增加,薄规格无取向电工钢前景十足,但国内目前尚未有主要钢厂能够多批量生产0.15 mm以下的薄规格无取向电工钢,而日本仍是走在电工钢产品前沿,以JFE为代表的钢铁企业已可批量生产10JNEX900、10JNHF600等超薄高效的电工钢产品。各企业对极薄硅钢技术保密严格,只能从部分公开资料了解薄规格硅钢开发的技术。目前,薄规格取向硅钢的研制多是在传统轧制基础上引入多次冷轧退火,不断减薄厚度,最低至0.02 mm,但该种方式只针对中低含量的硅钢,高硅电工钢难加工性而不易轧制成0.1 mm以下。东北大学研究人员则是采用轧薄能力更强的异步轧制,多道次冷轧至0.045~0.100 mm,成品板相较于同步轧制磁性能更优越[21]。针对无取向硅钢薄带,在轧制方式上可用叠轧获得超薄硅钢。部分专利则是通过熔融合金钢锭快凝甩带的方式制得0.02~0.06 mm的高硅钢薄带,以添加合金元素改善流动性,提高硅钢薄带的表面质量[22]。文献[23]提出超薄带的制备方式,采用表面机械研磨和异步轧制制备具有纳米结构表层的无取向硅钢超薄带。综上所述,虽然有机构和企业可以制备出极薄硅钢薄带,但国内还未有真正能够批量生产超薄硅钢薄带的企业,开发出的薄规格硅钢薄带具有成本低、效率高、表面质量稳定特点是当前开发中亟待解决的问题。

4 无取向电工钢力学性能提升对新能源汽车用高牌号无取向电工钢来说,除了追求优异磁性能,还需要有较高的强度。当电机转速达到200 000~300 000 r/min时,高速电机所需要的电工钢片屈服强度要大于588 MPa,抗拉强度要大于687 MPa[24]。因此,面对新能源汽车的迅速发展,驱动电机用电工钢在保证良好的磁性能情况下,拥有良好的力学性能也是至关重要的。目前,主要的电工钢强化方式有:固溶强化、细晶强化、析出强化及位错强化[25]。根据公开专利资料,新日铁主要采用Si、P、Mn、Ni、Cr、Mo、Cu、Ti等合金元素对无取向硅钢固溶强化,住友金属公司则是在研制的SXRC系列选择轧制中引入位错和固溶Nb控制再结晶制造出0.35 mm厚板材,屈服强度可达743 MPa[26],国内宝钢通过控制C、N、S、Ti等磁性能有害元素,添加Ni、Cr等固溶元素提高屈服强度最高至720 MPa[27]。还有通过成品退火不完全再结晶实现力学性能和磁性能的平衡。以下是通过国内外文献专利,研究描述无取向硅钢的强化机制。

4.1 固溶强化通常,硅含量为3%的硅钢屈服强度不超过450 MPa[28],仅用该材料作为驱动电机定转子铁芯很难承受高转速下的离心力和疲劳强度,而增加硅的含量虽然可以提高强度,但高硅带来的脆性会增加电工钢冷加工困难,影响硅钢片的成品率。因此,通过添加其他合金元素是目前提高硅钢力学性能的有效途径。Ni是硅钢常用的固溶合金元素之一,实验通过比较添加2%的Ni与未添加Ni的3%硅钢,发现相同工艺下,添加Ni同比未添加Ni的硅钢屈服强度最大增加了25.3%,磁感B50同比增加1.9%,高频铁损P10/400降低了4.5%,可见Ni在同类型固溶合金元素强化下,有着一定的力学性能及磁性能强化优势[29]。但Ni价格昂贵且稀少,并不适用于硅钢的大规模生产,因此,常考虑用其他元素代替。

Mn也是硅钢中常用的合金元素,Mn的添加,可以扩大γ相区,改善硅钢组织,且在铁素体中有一定的固溶度,可以降低铁损和提高一定的强度和硬度[24]。但强化有限,需要和其他合金共同作用才能达到最低强度要求。根据2011年日本JFE公司公开专利介绍,其以Ti元素作为发明例关键,各元素控制:(C+N)≤0.01%、Si(1.5%~5.0%)、Mn≤3%、Al≤3%、板厚0.35 mm、其屈服强度(635~939 MPa)、高频铁损P10/400(30~48 W/kg)。他们认为,Ti具有固溶强化的作用,能提高一定的强度;还能够提高硅钢的再结晶温度,在退火时可保留不完全再结晶组织,使得部分位错密度的存在,增加硅钢的强度[30]。也有研究发现[31], Ti在电工钢中主要与Mn、S、Al形成复合化合物Ti-MnS、TiS-MnS、TiAl-MnS夹杂物富集,退火时阻碍晶粒生长,细化晶粒,增大抗拉强度,但也会恶化磁性能。

4.2 析出强化Nb和Zr、Ti、V一类的合金元素有类似作用,一方面和固溶在铁素体内的C、N析出碳氮化合物来改善硅钢的制造性,另一方面通过固溶强化提高硅钢的屈服强度和抗疲劳能力[24]。采用低温短时的退火工艺可增加Nb的晶界偏聚,细化晶粒,达到细晶强化和析出强化的作用[32]。B在析出物改性方面有重要作用,可以将细小的AlN改性为粗大的BN,有效减少{111}组分[33]。随着B的添加,B有向晶界偏析的趋势,增加了晶界的结合力,造成了晶粒细化,塑性和强度上升[34]。添加Cu元素也是当今常用的方式,根据文献[35]描述,Cu在铁素体内几乎没有溶解度,以析出相存在,可以通过合理的退火工艺暂时抑制Cu的析出,等冲片后进行时效处理析出Cu相提高其强度[25]。也有相关研究Cu、Ni、Cr元素对3%硅钢力学性能比较,发现Cu对于无取向电工钢屈服强度最大,且屈强比最高,冲片性能好[27]。

4.3 不完全再结晶不完全再结晶技术对力学性能的提升,即采用位错强化增强硅钢的屈服强度,虽然会对磁性能有害,但强度提升效果明显。ZHANG等[35]通过4.5%硅钢在400~800℃Ar气氛中退火2 h发现屈服强度和再结晶率成线性关系,随着再结晶程度的增加,屈服强度不断变小,相应的铁损减小,在90%再结晶程度下磁性能和力学性能最优。

于雷等[36]同样以含Cr、Nb合金元素的2.8%硅钢研究部分再结晶退火对其磁性能和力学性能,发现不同再结晶程度下各强化方式对力学性能的贡献占比。冷轧板尚未发生再结晶时,位错强化和析出强化占主导。当冷轧板再结晶程度提高,位错密度下降,析出相粒子固溶或者尺寸增大,使得位错强化和析出强化减弱。最后冷轧板完全再结晶,位错密度消失,细晶强化无法填补位错强化和析出强化带来的减弱,最终完全再结晶时,强度进一步减小。对磁性能研究发现,60%再结晶程度下磁感应强度B50最高,之后不断减弱。因此,推测要想获得优良的磁性能及力学性能,就需要控制再结晶程度在60%~90%。

5 结论本文系统介绍了当前新能源汽车驱动电机所需的高效、轻便、节能的性能特点,对驱动电机用无取向电工钢的未来发展方向进行了概括,即高磁感应强度、高频低铁损和高屈服强度。通过对国内外驱动电机用无取向硅钢片介绍和国内专利具体内容分析,认为当前驱动电机用无取向电工钢的磁性能和力学性能的提升,在于改善轧制退火工艺和控制合金成分的方式。同时研究了当前无取向硅钢磁性能优化的方式,并且介绍了未来改善无取向硅钢力学性能的方法:固溶强化、析出强化和部分再结晶。因此,在提高力学性能的同时兼顾优良的磁性能是新能源汽车驱动电机用高牌号无取向电工钢的发展方向。

| [1] |

SUN S, WANG W. Analysis on the market evolution of new energy vehicle based on population competition model[J]. Transportation Research Part D: Transport and Environment, 2018, 65: 36-50. |

| [2] |

ZHOU W, YANG L, CAI Y, et al. Dynamic programming for new energy vehicles based on their work modes part I: Electric vehicles and hybrid electric vehicles[J]. Journal of Power Sources, 2018, 406: 151-166. |

| [3] |

龚坚, 罗海文. 新能源汽车驱动电机用高强度无取向硅钢片的研究与进展[J]. 材料工程, 2015, 43(6): 102-112. |

| [4] |

陈晓, 谢世殊, 王波.电动汽车驱动电机用无取向硅钢产品的开发: 第十届中国钢铁年会暨第六届宝钢学术年会论文集[C].北京: 中国金属学会、宝钢集团有限公司, 2015.

|

| [5] |

ODA Y, KOHNO M, HONDA A. Recent development of nonoriented electrical steel sheet for automobile electrical devices[J]. Journal of Magnetism and Magnetic Materials, 2008, 320(20): 2430-2435. |

| [6] |

石文敏, 詹东方, 杨光, 等.磁性优良的电动汽车驱动电机用无取向硅钢及生产方法: CN107587039A[P]. 2018-01-16.

|

| [7] |

占云高, 施立发, 王立涛, 等.一种新能源汽车驱动电机用低铁损高磁感冷轧无取向电工钢及其生产方法: CN108570595A[P]. 2018-09-25.

|

| [8] |

张振海, 王立涛, 裴英豪, 等.一种新能源汽车驱动电机用无取向硅钢薄带及制造方法: CN107385335A[P]. 2017-11-24.

|

| [9] |

刘献东, 王波, 朱简如, 等. 宝钢无取向电工钢发展历程及生产技术进步[J]. 电工材料, 2014(5): 41-48. DOI:10.3969/j.issn.1671-8887.2014.05.009 |

| [10] |

周顺兵, 张彦文, 冯大军. 铝和铬在无取向电工钢晶粒长大过程中对晶界的作用[J]. 钢铁研究学报, 2011, 23(6): 34-41. |

| [11] |

冯大军, 杜光梁, 石文敏.武钢WD系列无取向电工钢的开发: 高性能电工钢推广应用交流暨第五次全委工作(扩大)会专题报告及论文[C].北京: 中国金属学会, 2013.

|

| [12] |

秦镜, 刘德福, 张迎晖, 等. 稀土在电工钢中的应用研究现状与发展前景[J]. 钢铁研究学报, 2018, 30(3): 163-170. |

| [13] |

罗艳.无取向电工钢在精炼过程的夹杂物演变规律: 第十三届中国电工钢学术年会论文集[C].北京: 中国金属学会电工钢分会, 2015.

|

| [14] |

盛鹏飞. 50W350牌号无取向电工钢夹杂物的特征及控制研究[D].合肥: 安徽工业大学, 2017.

|

| [15] |

吴德润, 唐洪乐, 李玉华, 等. 钢包顶渣改性对无取向电工钢夹杂物和磁性能的影响[J]. 电工材料, 2016(1): 3-6. |

| [16] |

CHANG S K, HUANG W Y. Effect of normalizing of hot band on magnetic properties and texture in high silicon non-oriented electrical steels[J]. Steel Research International, 2007, 78(4): 340-347. |

| [17] |

XU H J, XU Y B, JIAO H T, et al. Influence of grain size and textu re prior to warm rolling on microstructure, texture and magnetic properties of Fe-6.5wt% Si steel[J]. Journal of Magnetism and Magnetic Materials, 2018, 453: 236-245. |

| [18] |

LU Y K, ZU G Q, LUO L, et al. Investigation of microstructure and properties of strip-cast 4.5 wt% Si non-oriented electrical steel by different rolling processes[J]. Journal of Magnetism and Magnetic Materials, 2020, 497: 1-6. |

| [19] |

姚勇创.高硅钢二次冷轧薄带再结晶结构研究[D].沈阳: 东北大学, 2016.

|

| [20] |

HIRATANI T, ZAIZEN Y, ODA Y, et al. Investigation of the magnetic properties of Si-gradient steel sheet by comparison with6.5% Si steel sheet[J]. AIP Advances, 2018, 8(5): 1-7. |

| [21] |

高秀华, 齐克敏, 叶何舟, 等. 异步轧制对硅钢极薄带三次再结晶的影响[J]. 材料科学与工艺, 2005(4): 50-52. |

| [22] |

梁永峰, 齐佳坤, 林均品, 等.一种含硼高硅钢薄带及其制备方法: CN106957948A[P]. 2017-07-18.

|

| [23] |

莫成刚, 黄凯, 刘刚, 等. 表面机械研磨/异步轧制无取向硅钢薄带的渗硅行为[J]. 材料与冶金学报, 2011, 10(3): 60-63. |

| [24] |

何忠志, 赵宇, 罗海文.电工钢[M].北京: 冶金工业出版社, 2012.

|

| [25] |

潘振东, 项利, 张晨, 等. 高强度无取向电工钢的研究进展[J]. 机械工程材料, 2014, 38(4): 7-14. |

| [26] |

张志仁(译), 王中伦(校). 省资源型高强度电磁钢板SXRC的开发[J]. 太钢译文, 2011(2): 37-39. |

| [27] |

胡瞻源, 王波, 谢世殊, 等.一种较高磁感的高强度无取向电工钢及其制造方法: CN 102453838 A[P]. 2010-10-25.

|

| [28] |

张峰, 胡瞻源, 王波. Cu、Ni、Cr对3%Si无取向硅钢组织和性能的影响[J]. 电工材料, 2017(2): 9-13. |

| [29] |

潘振东.实验室研制含Ni高强度无取向电工钢: 第十四届中国电工钢学术年会论文集[C].北京: 中国金属学会, 2017: 108-114.

|

| [30] |

河野雅昭, 尾田善彦, 大久保智幸.高强度无方向性电磁钢板及其制造方法: CN102226251A[P]. 2011-10-26.

|

| [31] |

裴陈新, 裴英豪, 王立涛. 电工钢中钛的行为研究[J]. 安徽冶金, 2016(2): 13-15. |

| [32] |

黄俊, 罗海. 退火工艺对含Nb高强无取向硅钢组织及性能的影响[J]. 金属学报, 2018, 54(3): 377-384. |

| [33] |

LYUDKOVSKY G, RASTOGI P. Effects of boron and zirconium on microstructure and magnetic properties of batch annealed alkilled low carbon steels[J]. IEEE Trans Magn, 1985(21): 1912-1914. |

| [34] |

KIN K N, PAN L M, LIN J P, et al. The effect of boron content on the processing for Fe-6.5 wt% Si electrical steel sheets[J]. Journal of Magnetism and Magnetic Materials, 2004, 277(3): 331-336. |

| [35] |

ZHANG B, LIANG Y F, WEN S, et al. High-strength low-iron-loss silicon steels fabricated by cold rolling[J]. Journal of Magnetism and Magnetic Materials, 2019, 474: 51-55. |

| [36] |

于雷, 罗海文. 部分再结晶退火对无取向硅钢的磁性能与力学性能的影响[J]. 金属学报, 2020, 56(3): 291-300. |

2020, Vol. 40

2020, Vol. 40