Dynamic response and damage analysis of high-piled wharves under ship impact

-

摘要: 针对高桩码头在船舶意外撞击下的损伤问题,本文基于有限元软件ANSYS / LS-DYNA建立了船舶和高桩码头的结构模型,分析了船舶撞击下高桩码头基桩顶部的受力特性,对比分析了不同撞击速度、撞击角度下高桩码头受到的有效应力、撞击力以及基桩顶部位移,并依此对基桩损伤进行了判断。研究表明: 在船舶撞击下,高桩码头后斜桩受到的压应力较大,前斜桩受到的拉应力较大;高桩码头的动力响应随着船舶撞击速度、撞击角度(锐角)及船舶吨位的增大而增大;当船舶的撞击角度为对称方向时,码头受到的撞击力和有效应力及桩顶最大位移的相对大小取决于船舶滑移过程中船艏与码头的相对运动趋势。Abstract: This study establishes the structural models of ships and high-piled wharves based on the finite element software ANSYS/LS-DYNA to examine high-piled wharves under the impact, analyzes the stress characteristics of the top of high-piled wharves under ship impact, compares, and analyzes the effective stress, impact force, and displacement of the top of foundation piles under different impact speeds and impact angles, and judges the damage of foundation piles. The research shows that under the ship impact, the rear inclined pile of the high pile wharf suffers greater compressive stress and the front one suffers greater tensile stress; the dynamic response of the high pile wharf increases with the increase in the impact speed, impact angle (sharp angle) and the ship tonnage; when the impact angle of the ship is in the symmetrical direction, the impact force and effective stress of the wharf, and the maximum displacement of the pile top depend on the relative movement trend of the bow and the wharf during the ship slippage.

-

高桩码头结构在港口工程领域应用较为广泛,在经历了大规模的港口建设期之后,我国现阶段存在大量使用了几十年的老旧高桩码头[1]。这些使用年限已久的码头在使用期间由于船舶撞击、风浪荷载、混凝土材料劣化及自然环境侵蚀,基桩普遍受到了一定的损伤。高桩码头的特性导致码头的修复工作需要花费的金钱和时间都要远远超出其他结构形式的码头,而船舶撞击作为高桩码头的主要荷载来源,对高桩码头的使用耐久性影响较大,因此有必要针对高桩码头的船舶撞击损伤进行研究和预测,为实际碰撞事故提供更多的理论依据。Minorsky[2]提出了基于24次实际碰撞事故的半解析求解方法,分析了碰撞过程中船舶的损伤程度,标志着船舶碰撞研究的开始;AbuBakar等[3]研究了撞击角和撞击速度对碰撞的影响,以数值模拟结果为基础,提出了船艏结构碰撞损伤响应的简化计算方法;Petersen[4]利用船舶水平运动的瞬态方程推导了仿真程序,采用条分法计算了船舶碰撞过程中作用于船体的水动力问题,用近似方法计算截面附加质量和阻尼,从而计算截面单元响应函数。Amdahl等[5]开发了动力分析软件USFOS,建立了船-桥碰撞系统的数值模型,对船撞桥梁的3个碰撞位置,即中跨、1/4跨和桥端跨进行了数值分析,计算了包括位移、轴力、剪力和弯矩在内的桥梁响应。邓雷飞等[6]应用有限元方法对船舶撞击码头的过程进行了数值模拟,根据码头结构产生的最大拉、压应力和混凝土强度破坏准则判断码头的损伤情况,由此确定码头升级改造的可行性;冯森[7]采用非线性软件ANSYS/LS-DYNA建立了散货船和高桩码头实际尺寸模型,研究了船舶不同初始速度、船艏不同构件增厚以及码头有无橡胶护舷等不同工况对碰撞过程的影响。赵天辉[8]使用ABAQUS/Explicit对船舶与码头碰撞过程进行了动力学模拟,分别就船舶撞击速度、船舶排水量、撞击角度、码头结构刚度及有无橡胶护舷等影响因素进行对比分析,提取了桩身顶部单元三向应力进行损伤判断和计算,并分别得出它们对高桩码头桩基损伤的影响。王璟[9]基于人工神经网络方法,对不同参数组合下的群桩结构损伤位置进行了预测,进行可行性评估。王承强[10]依托连云港老港区的高桩码头,对不同类型船舶靠泊荷载进行了现场试验,并根据行业规范对结构承载力进行了复核计算。

以上研究中对于高桩码头在船舶撞击下的动力响应及损伤特性研究较少,因此本文采用ANSYS/LS-DYNA软件,考虑撞击速度、撞击角度等参数,分析了高桩码头在船舶撞击下的动力响应以及桩的损伤特性。

1. 碰撞模型建立

1.1 模型简化

本文主要研究对象为高桩码头,因此对船舶的内部结构进行合理简化,所建船舶模型主要包括船艏和船身,保持船舶模型的一些基本参数如船长、船宽、型深、重心、质量等和实船相同即可。建模时采用附加水质量法[11-12]。将船舶周围的水对船舶的作用通过附加质量的方式体现出来,其中,附加水质量为船舶总质量的0.05倍。增大船身钢板密度以使船模和实船质量相等。由于实船内部结构复杂以及通常会运输大量货物,船舶总质量比空船质量大得多,因此,本文通过增大船身钢板密度使得货物等的质量转化到船身上,从而确保船模质量和实船质量相等。

1.2 建立几何模型

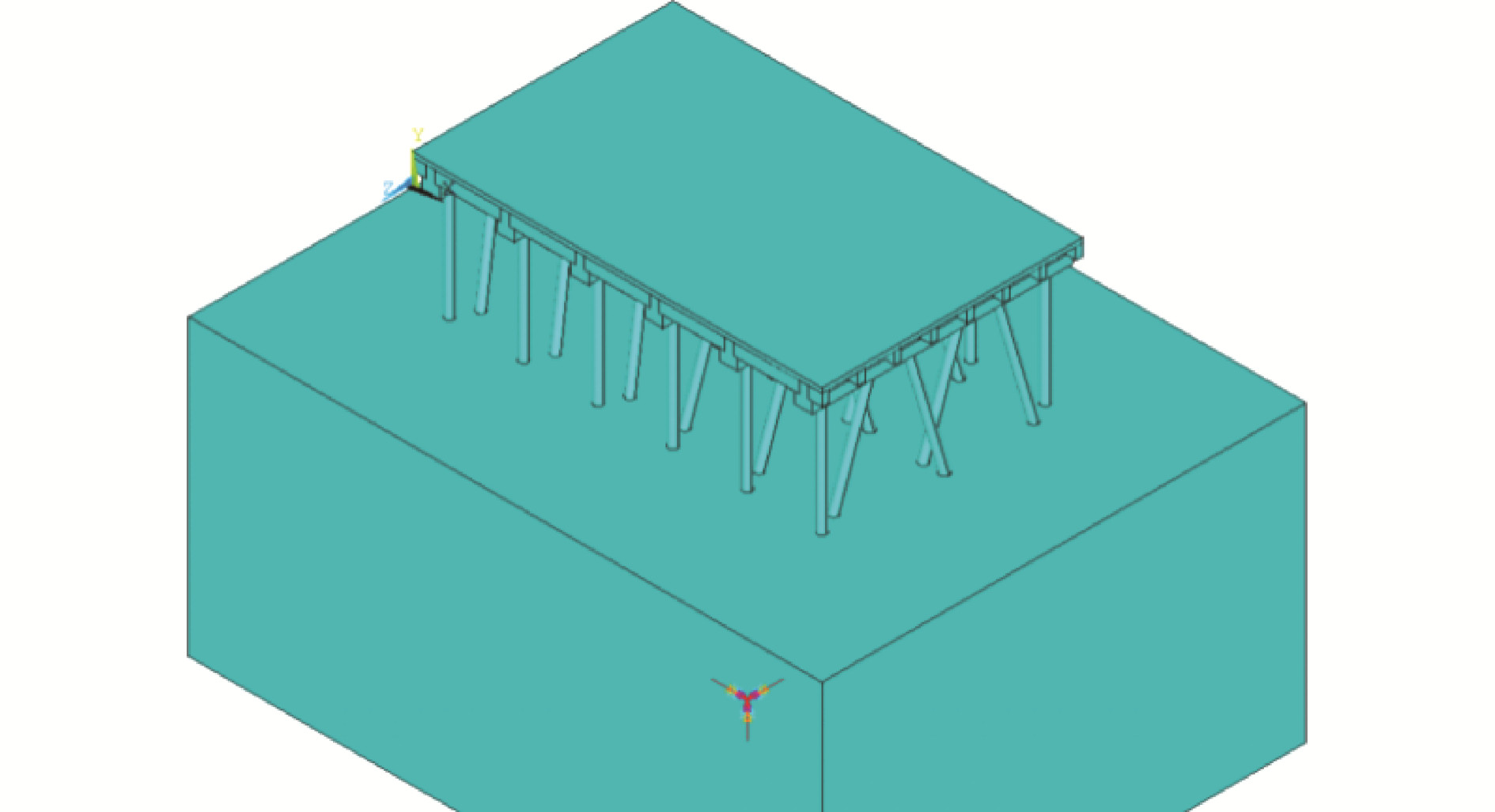

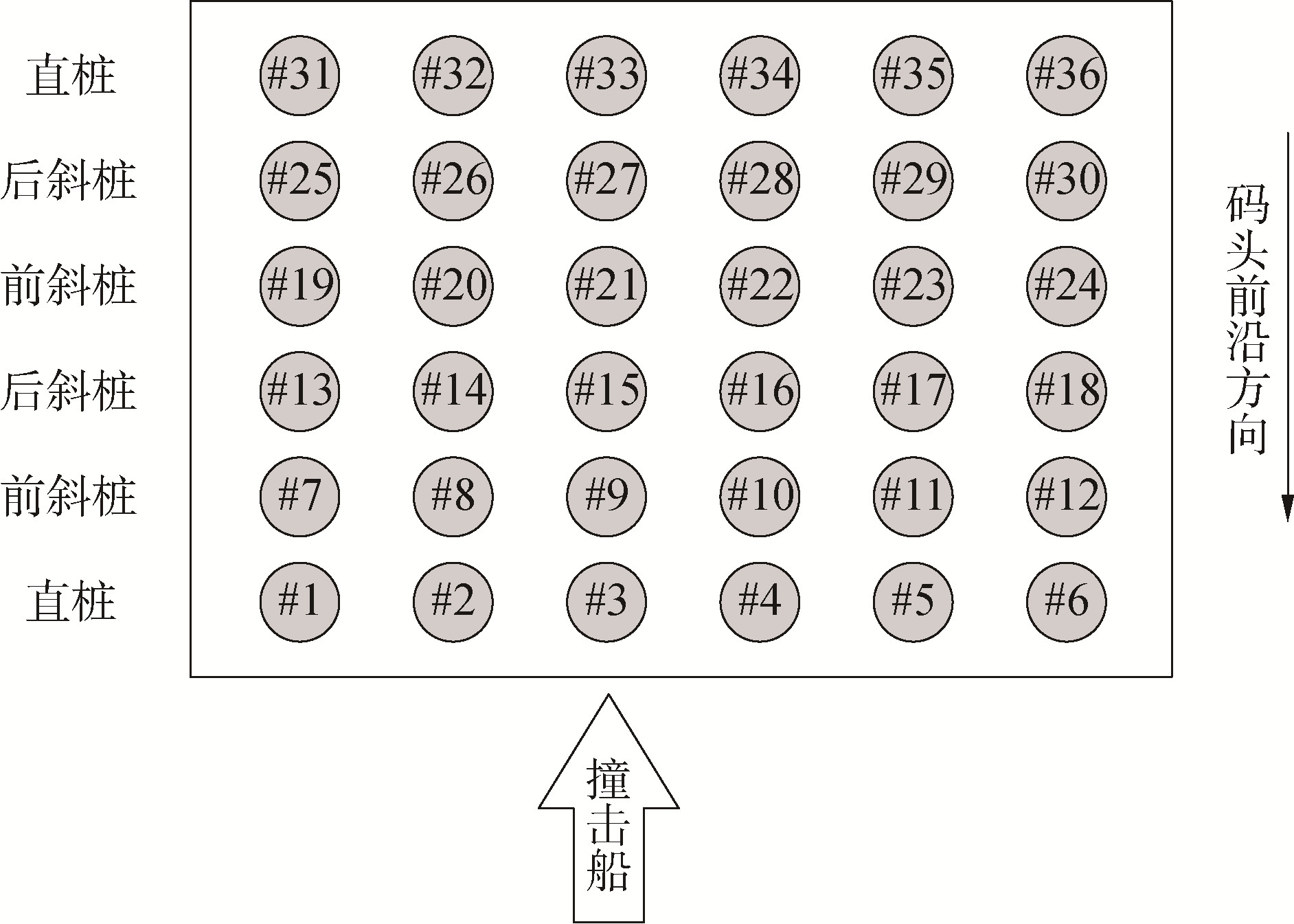

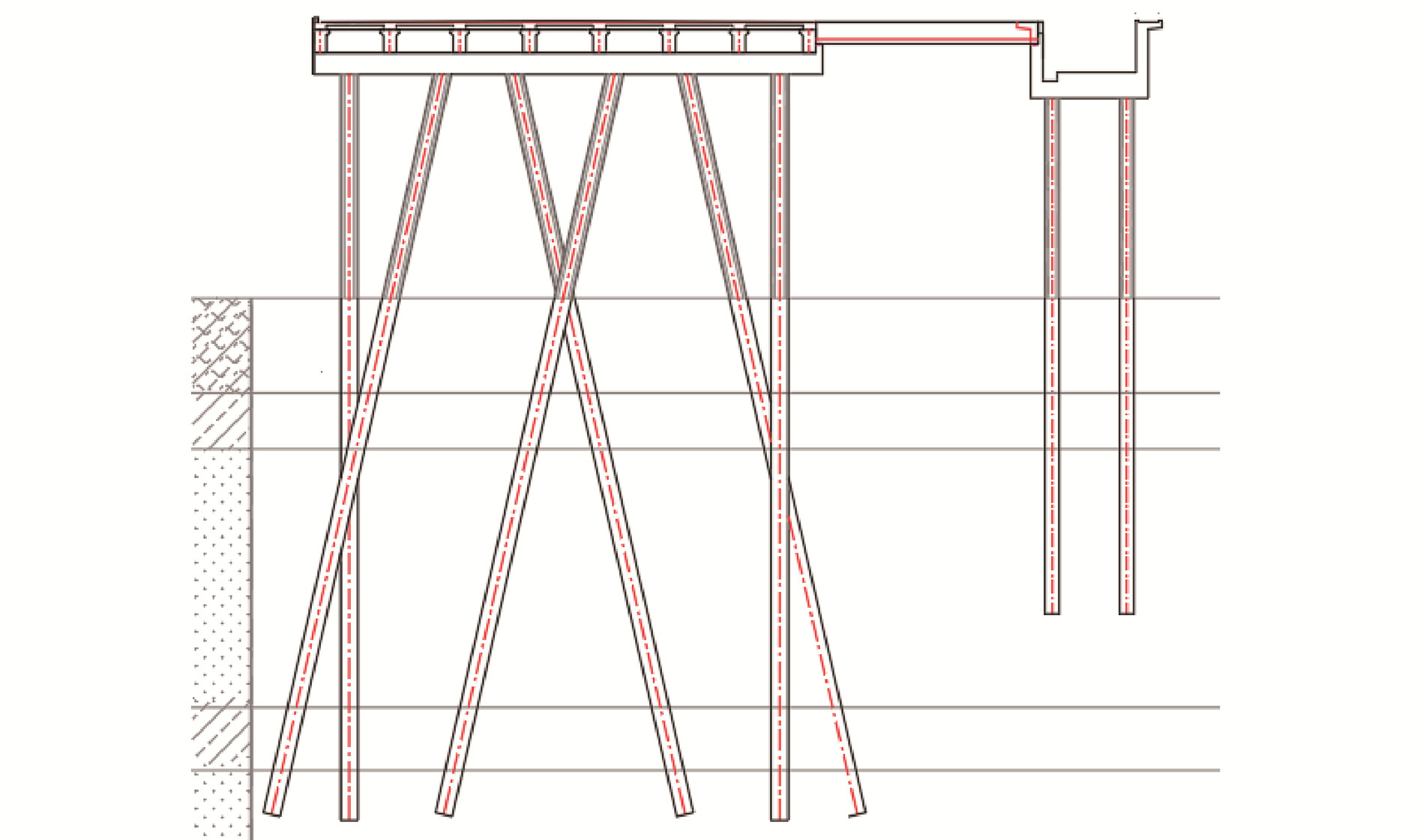

高桩码头的几何模型是参照图 1所示天津港液化天然气(liquefied natural gas,LNG)码头的实际结构尺寸建立的,高桩码头几何模型如图 2所示。该高桩码头的工作平台平面尺寸为55 m×35 m,主要由混凝土面板、横梁、纵梁、混凝土基桩等结构组成。工作平台混凝土基桩一共有36根,分为6排6列,桩径均为1.2 m。其中,第1、6排为直桩,直桩长51.5 m;第2、4排为前斜桩,第3、5排为后斜桩,斜桩长52.5 m。各列桩距10 m,各排桩距5~7 m。各基桩的桩位如图 3所示,船舶撞击点位于#3基桩的横梁处。

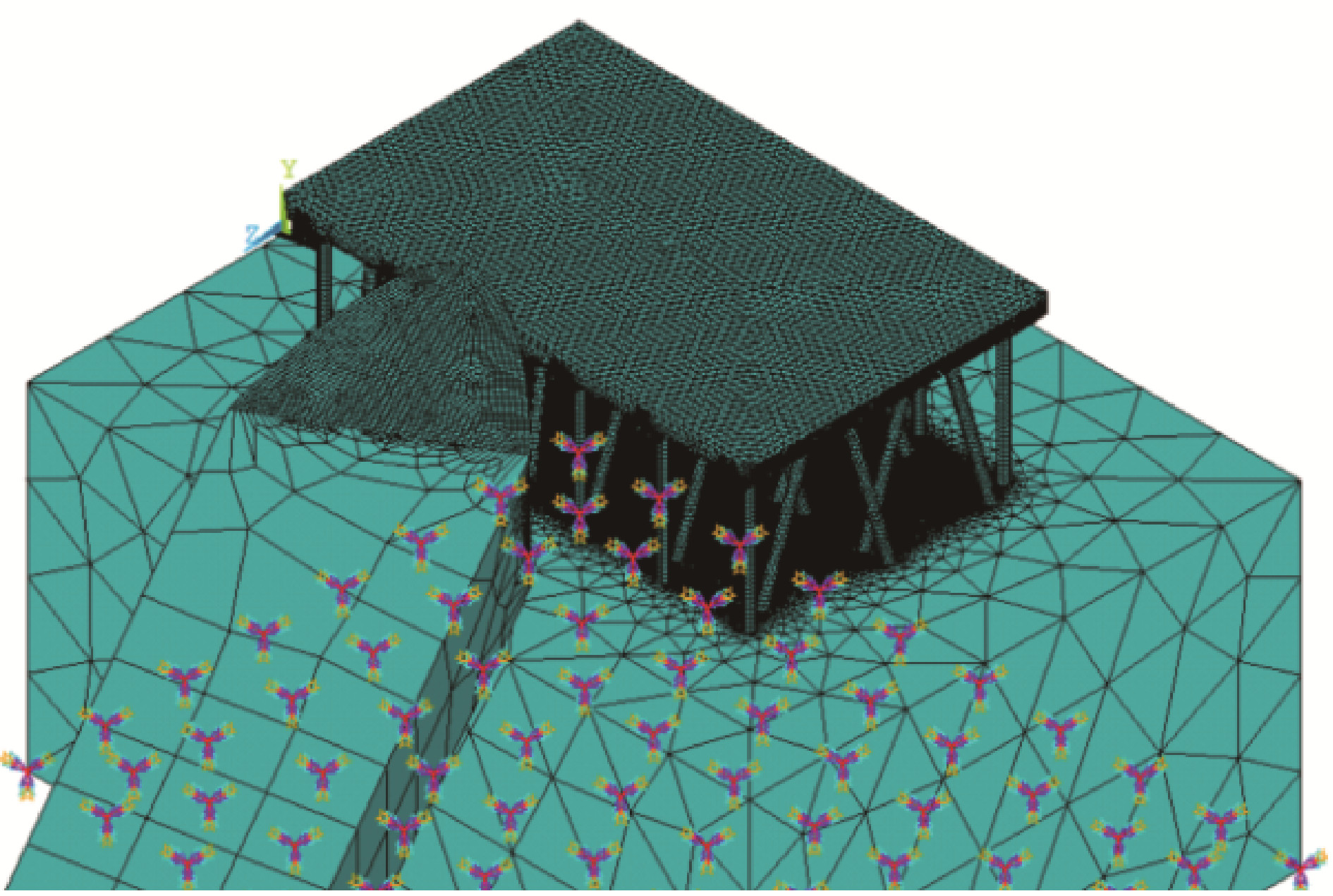

本文中船舶的结构尺寸参数为:船长164 m,船宽26 m,型深13.4 m,船舶吨位20 000 t。划分网格后的船舶撞击高桩码头模型如图 4所示。

1.3 材料参数设置

本文中船舶的船艏及船身结构采用Thin Shell 163单元,高桩码头及土体结构采用3D Solid 164实体单元。其中,船身钢板的密度是通过使船舶吨位达到20 000 t计算得到的,各结构的材料参数设置如表 1所示。

表 1 船舶结构材料参数Table 1 material parameters of ship structure结构 材料密度/ (kg·m-3) 弹性模量/ (N·m-2) 泊松比 屈服应力/ (N·m-2) 硬化模型/ (N·m-2) 失效应变 船体钢板 7 800 2.1×1011 0.30 2.35×108 1.18×109 0.35 横梁、纵梁及面板 2 350 2.55×1010 0.17 — — — 基桩 2 400 3.25×1010 0.17 — — — 土体 2 000 2×107 0.35 — — — 根据以上结构的材料参数对船舶和高桩码头模型进行网格划分,网格划分过密会大大增加计算时间,网格划分过疏则会使计算精度降低,本文综合考虑了计算时间和计算精度,最终划分的网格总数为290万。

1.4 计算参数设置

在网格划分结束后,还要对模型进行一系列的计算参数设置,才能进行进一步的求解,计算参数设置主要包括以下几个方面:

1) 撞击船的速度。撞击船的速度主要包括速度的大小和速度的方向,本文中速度的大小选取了0.2 m/s和0.5 m/s,而速度的方向(撞击船的中纵剖面方向与码头前沿右侧之间的夹角)选取了30°、45°、60°、90°、120°、135°、150°这7个具有代表性的角度,故共计14个计算工况;

2) 计算时间。为了保证在计算时间内船舶和高桩码头完成碰撞并保证能量充分传递,各个工况的计算时间均为2.2 s;

3) 时间步长。最小时间步长与单元大小密切相关,本文计算时间步长为1.1×10-5 s,完成整个计算需要2×105步;

4) 接触和约束。为实现碰撞过程中船舶与高桩码头之间的能量传递,在船舶与高桩码头之间设置单面自动接触,动摩擦因数和静摩擦因数的取值为0.3;在桩与土体之间设置面面自动接触,动摩擦因数和静摩擦因数的取值为0.6;约束土体底面所有自由度。

2. 碰撞结果分析

在ANSYS/LS-DYNA中完成计算以后,可在后处理软件LS-Prepost中查看碰撞过程中各结构的撞击能量、位移、撞击力及有效应力等参数随时间的变化规律,进而对碰撞结果进行分析。

2.1 撞击能量分析

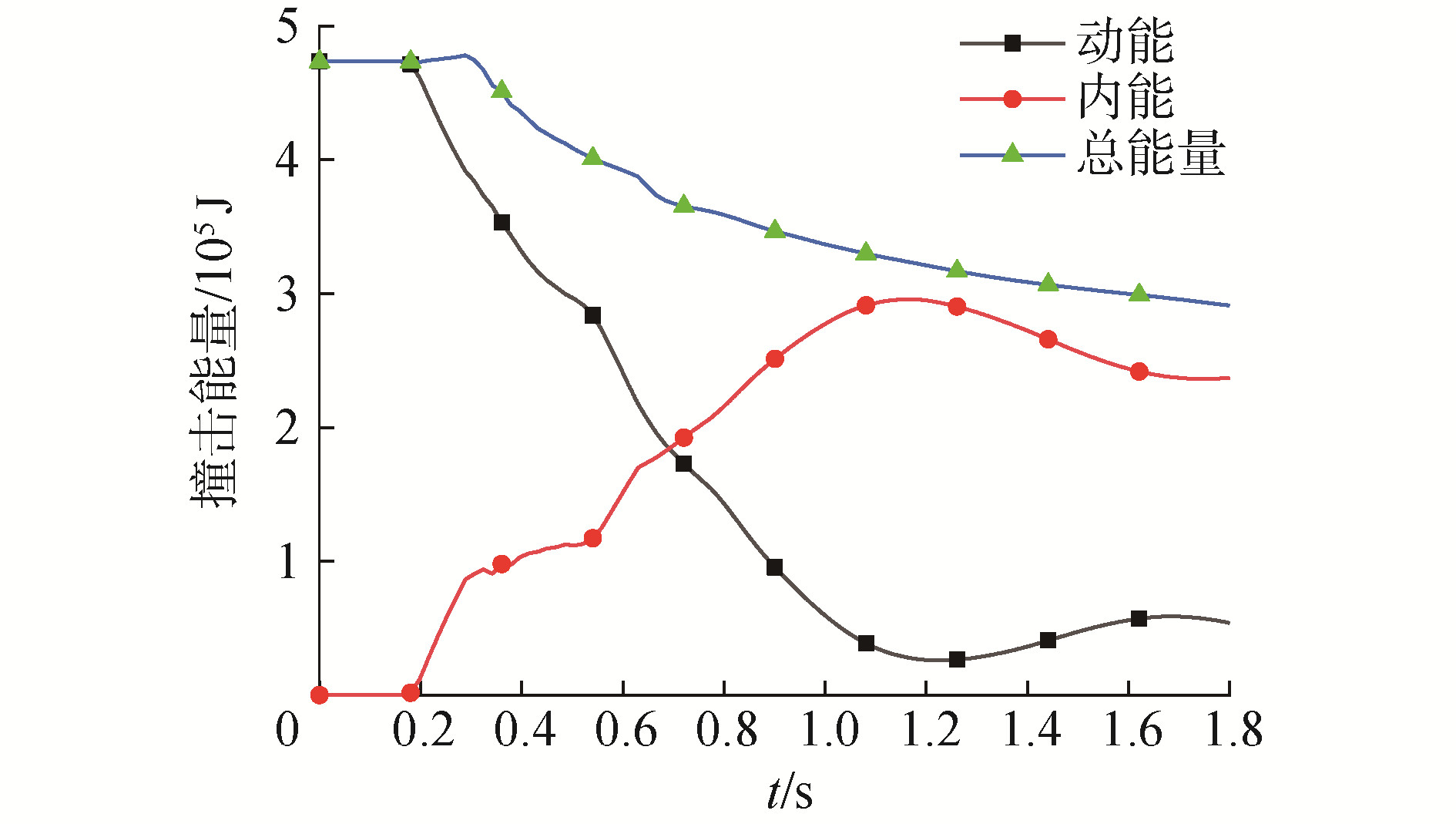

在船舶撞击高桩码头时碰撞系统的总能量包括动能和内能,碰撞过程中动能向内能转换,总能量以热能等形式发生耗散。2万吨级船舶以0.2 m/s的速度正向撞击高桩码头时碰撞系统的能量变化如图 5所示。

从碰撞系统的能量变化曲线可以看出,在碰撞过程中,系统的最大内能达到了296 kJ,而内能的增加是由碰撞系统各结构发生形变引起的,因此碰撞系统的最大内能即为船舶的有效撞击能量。根据港口工程荷载规范[13]中的相关规定,船舶靠岸时的有效撞击能量为:

$$ E_0=\frac{\rho}{2} m \boldsymbol{V}_n^2 $$ (1) 式中:E0为船舶靠岸时的有效撞击能量,kJ;ρ为有效动能系数,取0.7~0.8;m为船舶质量,t;Vn为船舶靠岸的法向速度,m/s。

由式(1)计算可得2万吨级船舶以0.2 m/s的速度正向撞击高桩码头时的有效撞击能量为280~320 kJ,而在有限元软件中计算得到的有效撞击能量为296 kJ,介于经验公式计算得到的结果范围之间,进一步验证了有限元软件计算结果的准确性。

2.2 桩顶有效应力分析

桩是高桩码头结构中易受损伤的一个部分,桩的损伤形式因不同的受力特性分为3种:拉应力过大导致桩顶断裂、压应力过大导致桩顶压碎、位移过大导致桩倾斜变位。当船舶撞击高桩码头时,桩的顶端弯矩最大,桩顶受到的有效应力也是最大的,因此在研究中主要关注桩顶受力。

由于应力集中,桩顶截面外部单元的应力较大,桩顶截面内部的单元应力较小。再从桩顶截面有效应力云图中可以看出有效应力较大的区域主要集中在桩顶前侧和桩顶后侧,其中桩顶前侧受到了较大的压应力,而桩顶后侧受到了较大的拉应力。以撞击速度0.2 m/s、撞击角度90°(即船艏正碰)为例,桩顶前、后侧单元的有效应力如图 6、7所示。

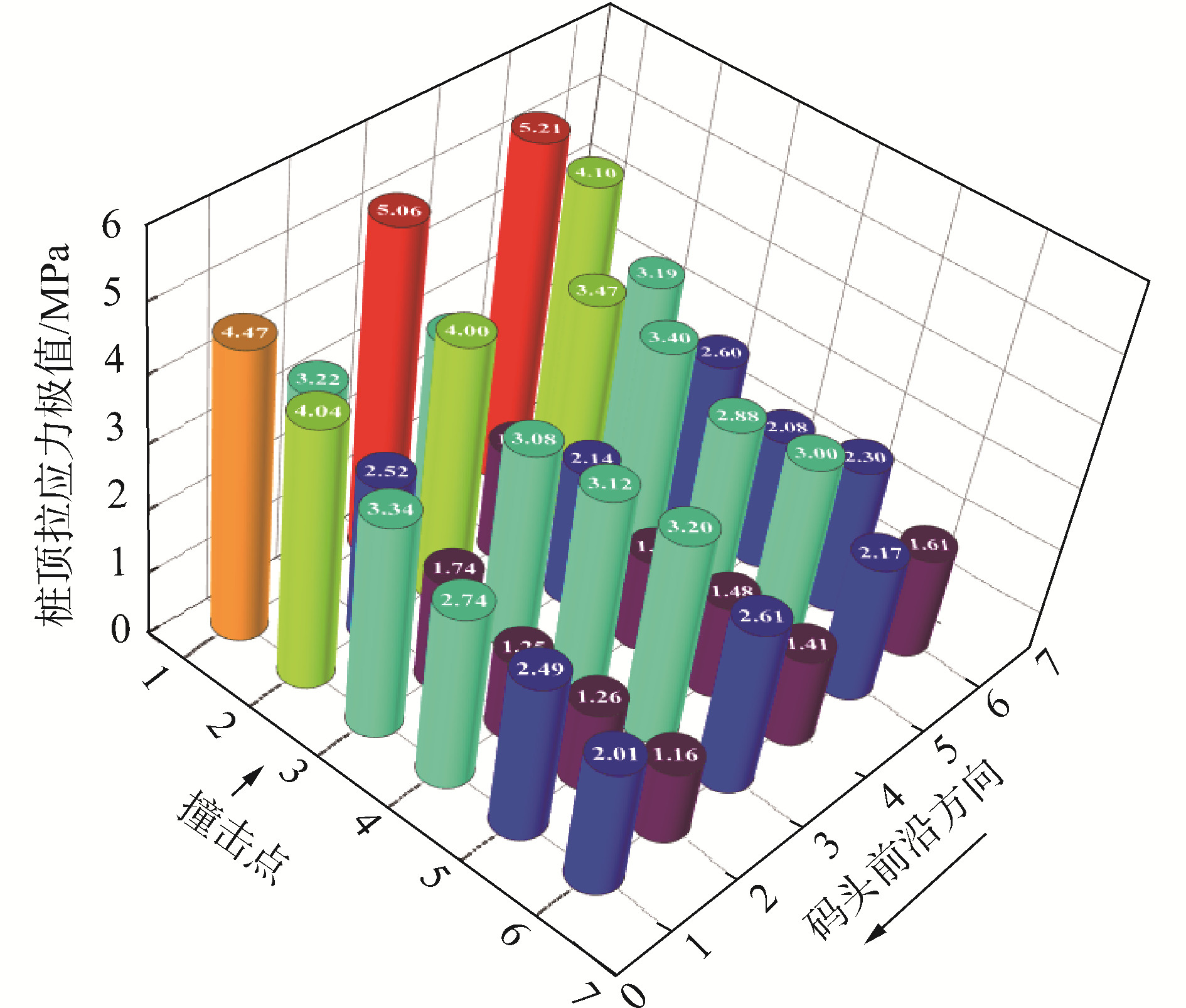

图 6和图 7中的6个数据图分别代表第1~6列桩顶单元的有效应力。由于桩顶前侧单元主要受到压应力,从图 6中的数据对比可以看出,后斜桩受到的压应力大于直桩,直桩受到的压应力大于前斜桩,即不同类型的桩受到的压应力σc大小的关系为:σc3>σc1>σc2(其中,1、2、3分别对应直桩、前斜桩、后斜桩,下同)。而桩顶后侧单元主要受到拉应力,从图 7中的数据对比可以看出,前斜桩受到的拉应力大于直桩,直桩受到的拉应力大于后斜桩,即不同类型的桩受到的拉应力σt大小的关系为:σt2>σt1>σt3。各桩顶所受拉压应力极值大小如图 8和图 9所示。另外,由于船舶撞击点在#3号桩的横梁处,位于码头中部的左侧,因此各列桩所受到的有效应力呈现出从左到右递减的趋势,其中,第1、2列桩受到的有效应力较大。因此,对于以上撞击工况,压应力较大的桩集中在第1、2列桩中的后斜桩中,在码头维护的过程中应重点检测这些桩是否发生桩顶压碎损伤;而拉应力较大的桩集中在第1、2列桩中的前斜桩中,在码头维护的过程中应重点检测这些桩是否发生桩顶断裂损伤。

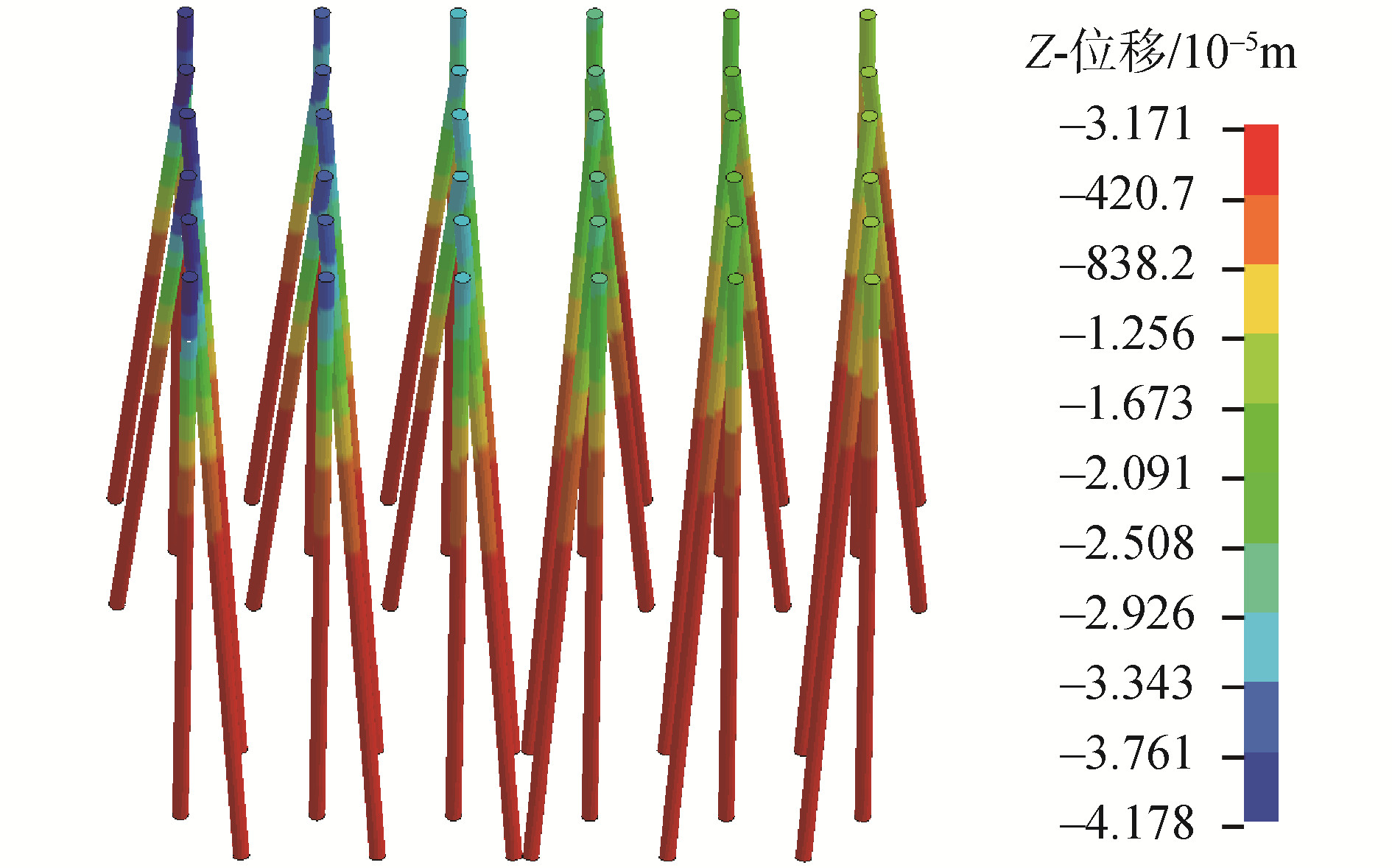

图 10所示桩的位移云图可以看出,在该撞击工况下,各列桩的位移也呈现出从左到右递减的趋势,第1、2列桩的位移较大,因此在码头维护的过程中应重点检测这些桩是否发生倾斜变位。

3. 不同影响因素下碰撞结果对比

3.1 撞击速度

以撞击角度90°(即船艏正碰)为例,分别让船舶以0.1、0.2、0.3、0.4、0.5 m/s的撞击速度撞击高桩码头,撞击结果对比如表 2所示。

表 2 撞击角度90°时不同撞击速度结果对比Table 2 Comparison of results at different impact velocities when the impact angle is 90°撞击速度/ (m·s-1) 撞击力/ (MN) 码头有效应力/MPa 桩顶最大位移/m 码头局部损伤 0.1 6.94 15.65 0.025 无 0.2 9.24 20.77 0.041 有 0.3 10.02 22.93 0.046 有 0.4 10.50 23.78 0.047 有 0.5 12.35 30.14 0.057 有 注:码头混凝土材料为C30,即平均抗压强度为30 MPa,根据疲劳损伤理论[14],在本研究中认为码头有效应力大于16.5 MPa时码头开始出现局部损伤。 由表 2数据对比可以看出,在船艏正碰的情况下,撞击速度越大,码头受到的撞击力和有效应力以及桩顶最大位移也越大;当撞击速度大于0.2 m/s时,码头有效应力大于20 MPa,码头开始出现局部损伤;当撞击速度达到0.5 m/s时,码头有效应力大于混凝土材料的抗压强度,被撞区域发生压碎损坏。

3.2 撞击角度

以撞击速度0.2 m/s和0.5 m/s为例,分别让船舶以30°、45°、60°、90°的撞击角度撞击高桩码头,撞击结果对比如表 3所示。再将撞击速度0.2 m/s时,各对称方向撞击角度(即30°和150°、45°和135°、60°和120°)下的撞击响应进行对比,结果如表 4所示。

表 3 撞击速度0.2 m/s和0.5 m/s时不同撞击角度结果对比Table 3 Comparison of results of different impact angles at impact velocity of 0.2 m/s and 0.5 m/s撞击角度/(°) 撞击速度/ (m·s-1) 垂向速度/ (m·s-1) 撞击力/ (MN) 码头有效应力/MPa 30 0.2 0.1 2.68 6.18 0.5 0.25 4.69 11.39 45 0.2 0.14 4.90 11.78 0.5 0.35 6.26 18.57 60 0.2 0.17 6.31 17.92 0.5 0.43 9.19 27.04 90 0.2 0.2 9.24 20.77 0.5 0.5 12.35 30.14 表 4 撞击速度0.2 m/s时各对称方向撞击角度下的撞击响应对比Table 4 Comparison of impact response under impact angle in each symmetrical direction at impact velocity of 0.2 m/s撞击角度/ (°) 撞击力/ (MN) 码头有效应力/MPa 桩顶最大位移/m 30 2.68 6.18 0.013 150 3.14 7.14 0.009 45 4.26 9.83 0.022 135 4.65 11.14 0.016 60 6.13 14.64 0.025 120 7.37 14.75 0.018 由表 3可以看出,在撞击速度一定时,撞击角度(锐角)越大,码头受到的撞击力及有效应力也越大。这是因为当船舶与码头撞击角度为锐角时,船舶的撞击速度可以分解为垂直于码头前沿的垂向速度和平行于码头前沿的切向速度,垂向速度提供撞击过程中的撞击动能,而切向速度使船舶在撞击过程中沿码头前沿滑移。当撞击角度越大时,船舶的垂向速度越大,因此码头受到的撞击力及有效应力也越大,碰撞响应越接近正碰。

然而,由表 4中的对比结果可以发现,当船舶的撞击角度为对称方向时,撞击角度为钝角的情况相比于撞击角度为锐角的情况下码头受到的撞击力和有效应力更大,而桩顶的最大位移更小。这是因为在本研究的碰撞情况中,船舶撞击点位于#3号桩的横梁处,桩顶位移呈现出从左侧到右侧逐渐递减的趋势,即码头在碰撞过程中呈现出顺时针旋转的趋势。当船舶的撞击角度为锐角时,由于船舶沿着码头前沿向左侧滑移,而码头前沿的位移向左侧逐渐增大,因此,在滑移的过程中船艏与码头有一个分离的趋势;当船舶的撞击角度为钝角时,由于船舶沿着码头前沿向右侧滑移,而码头前沿的位移向右侧逐渐减小,因此,在滑移的过程中船艏与码头有一个靠近的趋势,这就导致了撞击角度为钝角的情况相比于撞击角度为锐角的情况下码头受到的撞击力和有效应力更大的现象。另外,由于撞击角度为钝角时,船舶向码头中部滑移,因此由船舶撞击力导致码头旋转的旋转力矩有所减小,这也就导致桩顶最大位移相比于撞击角度为锐角时的更小。

3.3 船舶吨位

分别建立20 000、80 000、130 000、280 000 t船舶撞击高桩码头的碰撞模型,以撞击速度0.2 m/s船艏正碰为例,码头局部皆有损伤,撞击结果对比如表 5所示。

表 5 撞击速度0.2 m/s时不同船舶吨位结果对比Table 5 Comparison of results of different ship tonnage at impact velocity of 0.2 m/s船舶吨位/ t 撞击力/ (MN) 码头有效应力/MPa 桩顶最大位移/m 20 000 9.24 20.77 0.041 80 000 14.82 46.36 0.085 130 000 17.18 97.37 0.125 280 000 18.46 114.83 0.256 对比不同船舶吨位下的撞击结果可以看出,随着船舶吨位的增加,船舶撞击力、码头有效应力和桩顶最大位移均显著增加。当船舶吨位为80 000 t时,撞击点处的有效应力达到了46.36 MPa,远超过高桩码头混凝土面板及横梁的平均抗压强度,即此时码头撞击点处已经发生损坏。

4. 结论

1) 在船舶撞击作用下,高桩码头不同类型的桩受到的拉压应力大小不同。其中,后斜桩受到的压应力较大,在码头维护的过程中应重点检测后斜桩是否发生桩顶压碎损伤;前斜桩受到的拉应力较大,在码头维护的过程中应重点检测前斜桩是否发生桩顶断裂损伤。

2) 对于本文中的撞击工况(撞击点在#3号桩的横梁处),高桩码头各列桩所受到的有效应力呈现出从左到右递减的趋势,各列桩的位移也呈现出从左到右递减的趋势,在码头维护的过程中应重点检测第1、2列桩是否发生损伤。

3) 在船艏正碰的情况下,撞击速度或船舶吨位越大,码头受到的撞击力和有效应力以及桩顶最大位移也越大。撞击速度或船舶吨位过大可能直接导致码头损坏。

4) 在撞击速度一定时,撞击角度(锐角)越大,码头受到的撞击力及有效应力也越大;对于本文中的撞击工况(撞击点在#3号桩的横梁处),当船舶的撞击角度为对称方向时,撞击角度为钝角的情况相比于撞击角度为锐角的情况下码头受到的撞击力和有效应力更大,而桩顶的最大位移更小,这取决于船舶滑移的过程中船艏与码头的相对运动趋势。

由于研究水平及时间有限,本文对于高桩码头的船舶撞击研究还存在一些不足。例如,基桩拉压应力的一般规律主要针对斜桩,若码头基桩均为直桩,在船舶撞击下码头基桩拉压应力的变化规律还有待研究,可在今后的研究工作中进一步完善。

-

表 1 船舶结构材料参数

Table 1 material parameters of ship structure

结构 材料密度/ (kg·m-3) 弹性模量/ (N·m-2) 泊松比 屈服应力/ (N·m-2) 硬化模型/ (N·m-2) 失效应变 船体钢板 7 800 2.1×1011 0.30 2.35×108 1.18×109 0.35 横梁、纵梁及面板 2 350 2.55×1010 0.17 — — — 基桩 2 400 3.25×1010 0.17 — — — 土体 2 000 2×107 0.35 — — — 表 2 撞击角度90°时不同撞击速度结果对比

Table 2 Comparison of results at different impact velocities when the impact angle is 90°

撞击速度/ (m·s-1) 撞击力/ (MN) 码头有效应力/MPa 桩顶最大位移/m 码头局部损伤 0.1 6.94 15.65 0.025 无 0.2 9.24 20.77 0.041 有 0.3 10.02 22.93 0.046 有 0.4 10.50 23.78 0.047 有 0.5 12.35 30.14 0.057 有 注:码头混凝土材料为C30,即平均抗压强度为30 MPa,根据疲劳损伤理论[14],在本研究中认为码头有效应力大于16.5 MPa时码头开始出现局部损伤。 表 3 撞击速度0.2 m/s和0.5 m/s时不同撞击角度结果对比

Table 3 Comparison of results of different impact angles at impact velocity of 0.2 m/s and 0.5 m/s

撞击角度/(°) 撞击速度/ (m·s-1) 垂向速度/ (m·s-1) 撞击力/ (MN) 码头有效应力/MPa 30 0.2 0.1 2.68 6.18 0.5 0.25 4.69 11.39 45 0.2 0.14 4.90 11.78 0.5 0.35 6.26 18.57 60 0.2 0.17 6.31 17.92 0.5 0.43 9.19 27.04 90 0.2 0.2 9.24 20.77 0.5 0.5 12.35 30.14 表 4 撞击速度0.2 m/s时各对称方向撞击角度下的撞击响应对比

Table 4 Comparison of impact response under impact angle in each symmetrical direction at impact velocity of 0.2 m/s

撞击角度/ (°) 撞击力/ (MN) 码头有效应力/MPa 桩顶最大位移/m 30 2.68 6.18 0.013 150 3.14 7.14 0.009 45 4.26 9.83 0.022 135 4.65 11.14 0.016 60 6.13 14.64 0.025 120 7.37 14.75 0.018 表 5 撞击速度0.2 m/s时不同船舶吨位结果对比

Table 5 Comparison of results of different ship tonnage at impact velocity of 0.2 m/s

船舶吨位/ t 撞击力/ (MN) 码头有效应力/MPa 桩顶最大位移/m 20 000 9.24 20.77 0.041 80 000 14.82 46.36 0.085 130 000 17.18 97.37 0.125 280 000 18.46 114.83 0.256 -

[1] 孙熙平. 基于动力特性的高桩码头基桩损伤识别方法及承载力检测技术研究[D]. 天津: 天津大学, 2013. SUN Xiping. Research on the damage identification method based on dynamic characteristics and bearing capacity testing technology of high-piled wharf piles[D]. Tianjin: Tianjin University, 2013. [2] MINORSKY V U. An analysis of ship collision with reference to protection of nuclear power plants[J]. Journal of ship research, 1959, 3(2): 1-4. doi: 10.5957/jsr.1959.3.2.1 [3] ABUBAKAR A, DOW R S. The impact analysis characteristics of a ship's bow during collisions[J]. Engineering failure analysis, 2019, 100: 492-511. doi: 10.1016/j.engfailanal.2019.02.050 [4] PETERSEN M J. Dynamics of ship collisions[J]. Ocean engineering, 1992, 9(4): 295-297. [5] SHA Yanyan, AMDAHL J, DØRUM C. Dynamic responses of a floating bridge subjected to ship collision load on bridge girders[J]. Procedia engineering, 2017, 199: 2506-2513. doi: 10.1016/j.proeng.2017.09.425 [6] 邓雷飞, 李越松, 郭畅. 船舶撞击码头动力响应有限元分析[J]. 水运工程, 2013(8): 92-96. doi: 10.3969/j.issn.1002-4972.2013.08.016 DENG Leifei, LI Yuesong, GUO Chang. Finite element analysis for dynamic response of vessel impact on wharf[J]. Port & waterway engineering, 2013(8): 92-96. doi: 10.3969/j.issn.1002-4972.2013.08.016 [7] 冯森. 船舶撞击高桩码头结构的动力响应分析[D]. 镇江: 江苏科技大学, 2019. FENG Sen. Dynamic response analysis of ship impacting high-pile wharf structure[D]. Zhenjiang: Jiangsu University of Science and Technology, 2019. [8] 赵天辉. 对高桩码头在船舶撞击力作用下损伤预测的研究[D]. 天津: 天津大学, 2018. ZHAO Tianhui. Damage prediction of high-piled wharf under ship impact force[D]. Tianjin: Tianjin University, 2018. [9] 王璟, 孙克俐. 基于ANN的船舶撞击高桩码头群桩损伤位置预测[J]. 港工技术, 2020, 57(2): 34-38. https://www.cnki.com.cn/Article/CJFDTOTAL-GAOG202002009.htm WANG Jing, SUN Keli. Prediction of damaged position of pile clusters while a ship colliding with piled berth structure based on ANN[J]. Port engineering technology, 2020, 57(2): 34-38. https://www.cnki.com.cn/Article/CJFDTOTAL-GAOG202002009.htm [10] 王承强, 刘强, 高军军, 等. 高桩码头船舶荷载响应测试及结构承载力评估[J]. 人民珠江, 2020, 41(11): 60-64. doi: 10.3969/j.issn.1001-9235.2020.11.009 WANG Chengqiang, LIU Qiang, GAO Junjun, et al. Ship load response test and structural bearing capacity assessment of high-piled wharfs[J]. Pearl River, 2020, 41(11): 60-64. doi: 10.3969/j.issn.1001-9235.2020.11.009 [11] 王自力, 蒋志勇, 顾永宁. 船舶碰撞数值仿真的附加质量模型[J]. 爆炸与冲击, 2002, 22(4): 321-326. https://www.cnki.com.cn/Article/CJFDTOTAL-BZCJ200204005.htm WANG Zili, JIANG Zhiyong, GU Yongning. An added water mass model for numerical simulation of ship/ship collisions[J]. Explosion and shock waves, 2002, 22(4): 321-326. https://www.cnki.com.cn/Article/CJFDTOTAL-BZCJ200204005.htm [12] 王自力, 顾永宁. 船舶碰撞数值仿真的一种组合模型[J]. 华东船舶工业学院学报(自然科学版), 2001, 15(6): 1-6. https://www.cnki.com.cn/Article/CJFDTOTAL-HDCB200106000.htm WANG Zili, GU Yongning. A simplified model of numerical simulation of ship collisions[J]. Journal of East China Shipbuilding Institute (science and technology), 2001, 15(6): 1-6. https://www.cnki.com.cn/Article/CJFDTOTAL-HDCB200106000.htm [13] 港口工程荷载规范: JTS 149-1-2007[S]. 北京: 人民交通出版社, 2007. [14] 高万国. 循环荷载作用下高桩码头构件疲劳损伤分析方法研究[D]. 天津: 天津大学, 2008. GAO Wanguo. Research on fatigue analysis of open type wharf on piles under cyclic loading[D]. Tianjin: Tianjin University, 2008.

下载:

下载: