2. 哈尔滨工程大学 材料科学与化学工程学院, 黑龙江 哈尔滨 150001;

3. 哈尔滨科德威冶金股份有限公司, 黑龙江 哈尔滨 150007

2. College of Materials Science and Chemical Engineering, Harbin Engineering University, Harbin 150001, China;

3. Harbin Kedewei Metallurgy Co., Ltd., Harbin 150007, China

在大型球铁零件的生产过程中,凝固过程中铁水的冷却时间过长,导致孕育衰退严重,从而直接影响球墨铸铁零件的机械性能[1-4]。采用包芯线喂线技术替代传统的冲入法进行球化处理和孕育处理可显著地降低铁水处理温度,从而克服了冲入法难以实现高温出炉、低温浇铸的技术难题,有效地减小了铁水冷却时间,减小了铁水孕充衰退的机率[5-6]。比如采用喂线法技术取代传统的冲入法生产厚大端面电弧炉水冷壁,采用喂线法生产CADI(含碳化物的等温淬火球磨铸铁)[7-8]。

纳米SiC作为一种新近出现的铁水孕育剂,在铁水孕育过程中因其SiC自身的性质及其尺寸效应使得孕育效果明显,应用越来越多[9]。然而,纳米级的SiC材料由于颗粒小,堆积密度低,加入铁水后易产生飘浮,使得孕育效果恶化[10]。将纳米SiC粉末做成包芯线,在对铁水进行喂线球化处理时一同喂入,这样既保证了SiC纳米颗粒直接加入到铁水底部,而且通过球化处理产生的较为剧烈的搅拌作用,将SiC颗粒更均匀的分散到铁水内部[11]。本文在生产大型注塑机零件用的大型球铁件过程中,采用喂线法同时进行球化处理和孕育处理,将纳米SiC作为长效孕育剂加入到大型铸件试样中,并分析了其对于大型铸件显微组织和力学性能的影响。

1 试验过程本文研究的大型注塑机零件用的大型球铁件目标材质为QT400-10,原材料采用高纯Q10生铁和优质碳素废钢,配比为85:15,熔炼采用一个30吨感应熔炼炉和一个60吨保温炉联用,保证一次出铁量为60吨,原铁水的成分如表 1所示。

| 元素 | C | Mn | Si | S | P | Ce |

| 含量 | 3.3 | 0.19 | 1.5 | 0.033 | 0.06 | 3.9 |

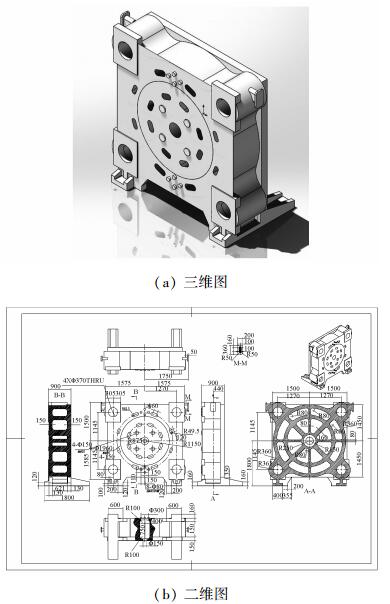

铁水炉外孕育和球化处理采用3个20吨处理包。经炉外处理后的铁水经拨渣后在浇注系统进行浇注铸件,铸件的形状和尺寸如图 1所示。

|

| 图1 所浇铸的大型注塑机零件图纸 Figure 1 Drawings of the injection molding machine |

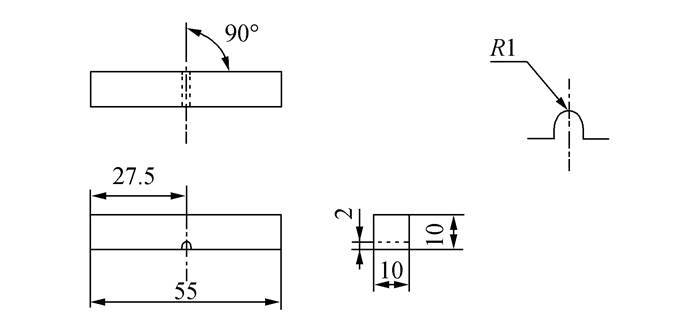

浇注完后取随铸试样进行成分分析、金相组织观察以及机械性能指标测试。成分分析采用直读光谱QSN750进行测试,金相组织观察时先后对试样进行水砂纸打磨、抛光、4%硝酸酒精腐蚀,然后在MAT200进行金相组织观测(观察石墨球形貌时不经过腐蚀直接观测),对于强度和延伸率,采用力学试验机进行拉伸试验,对于冲击韧性,采用U型缺口试样进行冲击试验,试样尺寸如图 2所示,对于硬度则采用布氏硬度计进行测试。

|

| 图2 U型缺口冲击试样尺寸 Figure 2 Size of the type U notched impact specimen |

铁水出炉温度控制在1 450℃-1 470℃,喂线球化和孕育处理温度控制在1 350℃-1 370℃,处理后最终保证浇铸温度为1 300℃-1 320℃。

喂线球化和孕育处理过程中三包铁水称装相同重量的铁水,定义为A、B、C。

进行喂线球化处理时,使用含Mg含量为30%的高镁合金包芯线(Si含量45%,其为Fe),以40 m/min的喂线速度喂入660 m包芯线。

孕育处理方面,三个处理包分别采用不同的孕育工艺,其中A包采用常规孕育包芯线(粉料的主要成分为Fe-55Si)进行处理,加入量为铁水量的0.3%;B包在加入0.3%常规孕育剂的基础上,同时加入0.25%的纳米SiC包芯线(包芯线合金粉组成为:20%平均尺寸为60 nm的SiC粉,8%的钙粉,余量为铁粉);C包在加入0.3%常规孕育剂的基础上,同时加入0.4%的纳米SiC包芯线。以36 m/min的喂线速度喂入包芯线。

3 试验结果 3.1 铸件浇注前后的化学成分经处理后三包铁水的化学成分如表 2所示,由表中可以看出,加入纳米SiC作为孕育剂处理后的铁水相比于采用常规硅铁孕育剂,Si和Mg含量有所提升,其它成分基本没有差异。这是由于加入纳米SiC后,除了纳米SiC本身引入了Si使得Si含量提高外,有效地促进了球化效果的提高,使得球化处理过程中的Mg收得率得到明显提高。

| wt.% | ||||||

| C | Si | Mn | S | P | Mg | |

| A包 | 3.45 | 2.19 | 0.17 | 0.016 | 0.057 | 0.063 |

| B包 | 3.46 | 2.21 | 0.16 | 0.017 | 0.061 | 0.070 |

| C包 | 3.46 | 2.23 | 0.16 | 0.015 | 0.060 | 0.075 |

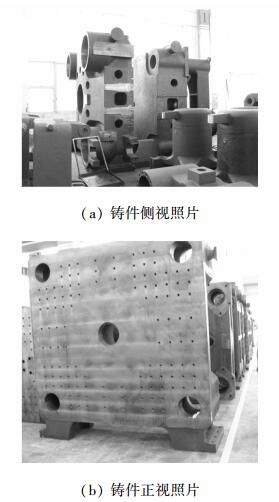

铁水经过喂线球化孕育处理后马上分别浇铸,获得的铸件如图 3所示。取3个铸件上相同位置处的辅铸试块进行成分分析结果如表 3所示,对比表 2和表 3数据可知,浇铸前后Mg含量变化较大,其他元素成分基本保持不变,这是因为“Mg衰退”,随着凝固时间变长,Mg会和周围环境中吸入的氧和硫反应,从而被消耗掉,因为大型铸件的凝固时间持续长,所以必须在浇铸前保持较高的Mg含量,才能抵御“Mg衰退”,保证球铁需要的残Mg量,与此同时,较长的冷却时间更严重的影响是导致孕育衰退严重,从而导致球化效果最终变差,对比3个试样的Mg含量,使用纳米SiC为孕育剂的铸件B和C的残Mg量明显高于铸件A,浇铸前后Mg含量的变化率对于A处理包是52.38%,B和C分别是38.57%和38.67%,从这些数据中可以看出,纳米SiC的加入提高了Mg的收得率。

|

| 图3 铁水浇铸后获得的球铁铸件 Figure 3 The ductile iron casting |

| % | |||||||

| C | Si | Mn | S | P | Mg | Fe | |

| A包 | 3.42 | 2.16 | 0.16 | 0.014 | 0.058 | 0.030 | 余量 |

| B包 | 3.42 | 2.18 | 0.14 | 0.014 | 0.059 | 0.043 | 余量 |

| C包 | 3.44 | 2.19 | 0.15 | 0.013 | 0.057 | 0.046 | 余量 |

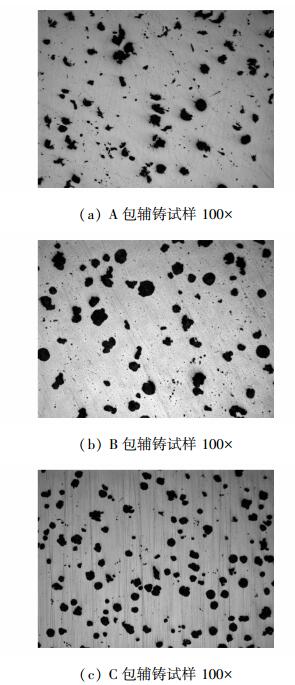

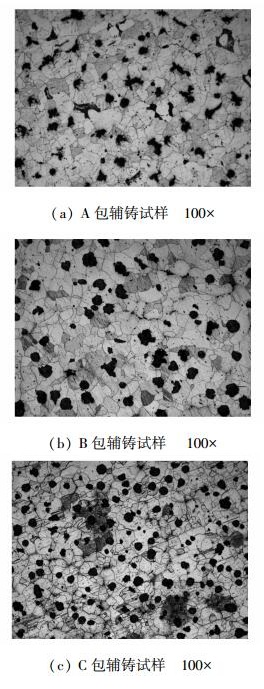

图 4是辅铸试样未腐蚀的金相照片,对应试样的球化率、球化等级和石墨球尺寸等数据列于表 4。对比三种处理后的试样可知,A包试样的组织中石墨球不圆整,有开叉分裂的,有尖角,石墨球直径也比较大,这都是由于孕育衰退导致的典型石墨畸变,B、C包试样相对于A包的试样球墨数更多,尺寸更小,圆整度更好,而且加入更多纳米SiC包芯线的C包要优于B包,这说明加入纳米SiC包芯线使得长效孕育效果更好,有效地阻碍了孕育衰退的影响。

|

| 图4 三个铸件辅铸试样的未腐蚀金相照片 Figure 4 Metallographic photo of auxiliary cast samples |

图 5为3种辅铸试经腐蚀后的金相照片,由图可见,纳米SiC孕育包芯线的加入能够改善铸件的基体组织,加入的SiC包芯线越多,基体组织越细小,同时铁素体含量也增多,这将有助于改善铸件的强度和韧性。

|

| 图5 三个铸件辅铸试样的腐蚀后的金相照片 Figure 5 Metallographic photo of the auxiliary cast samples which have been corroded |

表 5列出了3个铸件的辅铸试样机械性能数据,从表中数据可以看出,使用了纳米SiC孕育包芯线后,铸件的机械性能有明显的提升,这是由于B、C包的孕育效果更好,球化等级比较高,使得相应的机械性能就更好。

| 屈服强度/MPa | 抗拉强度/MPa | 延伸率/% | 硬度/HB | 冲击功/J | |

| A包 | 455 | 565 | 12 | 170 | 10 |

| B包 | 495 | 615 | 14 | 175 | 12 |

| C包 | 505 | 630 | 14 | 175 | 13 |

由以上试验结果可知,采用常规硅铁孕育包芯线处理后,由于大型铸件浇铸时间和凝固时间均较长,使得铁水的孕育衰退比较严重,添加纳米SiC孕育包芯线后,有效地减缓了铁水的孕育衰退现象,在同样的球化处理条件下,球化效果得到明显改善,且对于铸件基体组织的细化作用也较为明显,最终使得铸件的机械性能得到显著提升。这些效果主要可归结于纳米SiC在孕育处理过程中所起的作用。

SiC的熔点为2 700℃,当将其加入到铁水中,它并不能熔化,而是以以下反应式融熔于铁水中[12]:

| $ {\text{SiC + Fe}} - > {\text{FeSi + C}} $ |

反应生成的C属于非平衡石墨,在局部形成富集区,具有非常大的活性,周围铁水中的C很容易吸附到此非平衡石墨上,因此上式生成的非平衡石墨成为了石墨球的结晶核心,实现了孕育效果。

此外,纳米SiC颗粒表面易形成一层SiO2,它的存在可以延迟SiC的融熔反应,从而延迟了碳聚集物析出和存留的时间,防止过快的成分均匀化。同时,SiC的融熔反应是一个吸热过程,可降低C和Si的扩散速度。基于以上特性,纳米SiC可以作为一种比较理想的长效孕育剂使用[13]。

与通常作为孕育剂的FeSi相比较,铁水温度的波动对SiC的孕育效果影响要小于常规FeSi孕育剂。在温度比较低的情况下,SiC表面的SiO2与铁水中的C的反应较慢,这样就可以有效延缓SiC的溶解和扩散速度,从而实现长效孕育;当温度比较高的情况下,虽然表面的SiO2会与C反应:SiO2+[C]=Si+CO↑,但是此时SiC附近形成富Si层,它的存在阻碍了上述[C]的还原反应[13]。所以,无论是低温还是高温情况下,SiC的孕育效果都是长效稳定的。因此,采用SiC进行孕育处理时可实现低温处理低温浇铸,从而避免了常规硅铁孕育时要求的高温处理低温浇铸产生的长时间降温过程导致的孕育衰退因素。

SiC孕育相比FeSi孕育,石墨核心要多,因为溶解出的C直接做了核心,同时富Si使得微区域的C过饱和,以石墨析出,形成新的核心[14]。

综上,本文采用纳米SiC包芯线作为孕育剂,与喂线球化处理同时进行,可有效地利用以上分析的各项优点,同时利用喂线技术顺利地把纳米SiC输送到处理包底部,并利用含镁球化剂球化处理过程中产生的铁水搅拌作用使得纳米SiC均匀地分布于铁水中发挥孕育作用。同时采用喂线技术进行球化处理和孕育处理不像传统冲入法,可实现低温处理低温浇铸[11],从而减少了降温的等待时间。

5 结论纳米SiC包芯线作为长效孕育剂加入到大型球墨铸铁中可以有效地缓解孕育衰退带来的石墨球数变少,石墨球变大和石墨球形状畸变问题:

1) 加入纳米SiC包芯线,使得铸件基体组织发生变化,细化晶粒,增加了基体铁素体含量,从而对铸件的强度和韧性都有所加强;

2) 由于纳米SiC的长效孕育作用,大型球铁件的孕育衰退减缓,使得铸件的力学性能得到显著提升;

3) 结合纳米SiC本身的长效孕育作用和喂线技术的低温处理直接浇铸的技术特点,将两者的优点综合在一起,给大型球铁件的生产工艺带来了一种新的有效方法。

| [1] |

盛达. 国内外球墨铸铁的研究和生产现状[J].

现代铸铁, 1991(4): 25–28.

SHENG Da. Present situation of research and production of spheroidal graphite cast iron at home and abroad[J]. Modern cast iron, 1991(4): 25–28. |

| [2] |

孙文山, 梁维中, 刘军, 等. 大型厚壁球铁件生产现状及展望[J].

现代铸铁, 1999(3): 5–11.

SUN Wenshan, LIANG Weizhong, LIU Jun, et al. A review of the study and application of heavy section nodular cast iron[J]. Modern cast iron, 1999(3): 5–11. |

| [3] |

李克锐, 曾艺成, 张忠仇, 等. 我国铸铁生产技术回顾与展望[J].

铸造, 2012, 61(2): 121–135.

LI Kerui, ZENG Yicheng, ZHANG Zhongchou, et al. Review and prospect of production technology of cast iron in China[J]. Foundry, 2012, 61(2): 121–135. |

| [4] |

段汉桥, 韦世鹤, 肖理明, 等. 厚大断面球铁生产中的几个主要问题[J].

中国铸造装备与技术, 2001(3): 7–12.

DUAN Hanqiao, WEI Shihe, XIAO Liming, et al. Several main issues in production of heavy section ductile iron castings[J]. China foundry machinery & technology, 2001(3): 7–12. |

| [5] |

李玉德, 苏文生, 张新宁. 提高大型球铁缸体球化率的实践[J].

铸造技术, 2013, 34(2): 233–235.

LI Yude, SU Wensheng, ZHANG Xinning. Practice of improving nodularity of large ductile iron cylinder block[J]. Foundry technology, 2013, 34(2): 233–235. |

| [6] |

吴荷生, 吴玉彬. 喂线技术的基本理论及在球铁和蠕铁的应用实践[J].

黑龙江冶金, 2014, 34(5): 14–21.

WU Hesheng, WU Yubin. The basic theory of feeding cored wire technology and its and application in ductile iron and vermicular iron[J]. Heilongjiang metallurgy, 2014, 34(5): 14–21. |

| [7] |

邹林池, 宋润滨, 吕烨. 喂线法生产厚大断面电弧炉水冷炉壁的研究与应用[J].

哈尔滨理工大学学报, 2008, 13(1): 63–65.

ZOU Linchi, SONG Runbin, LYU Ye. The research and application of cored wire injection in the production of heavy ductile iron[J]. Journal Harbin university science & technology, 2008, 13(1): 63–65. |

| [8] |

王杰, 王海泉, 吴玉彬, 等. 喂线法生产CADI的经验探索[J].

机械工程师, 2013(6): 25–27.

WANG Jie, WANG Haiquan, WU Yubin, et al. Explore experience in the production of CADI by Feeding Cored-Wire technology[J]. Mechanical engineer, 2013(6): 25–27. |

| [9] | QI W H. Size effect on melting temperature of nanosolids[J]. Physica B, 2005, 368(1/2/3/4): 46–50. |

| [10] |

陈美玲, 李建卫, 高宏. 改性纳米SiC粉体强化球墨铸铁的组织和力学性能研究[J].

材料导报, 2006, 20(S1): 214–215.

CHEN Meiling, LI Jianwei, GAO Hong. Research on the microstructure and mechanical properties of surface modified SiC nanometer powders reinforced nodular cast iron[J]. Materials review, 2006, 20(S1): 214–215. |

| [11] | DYUDKIN D A, KISILENKO V V. Modern technology for treating steel outside the furnace with cored wire[J]. Metallurgist, 2007, 51(3): 165–171. |

| [12] |

张文和, 丁俊, 聂富荣. 铸铁的SiC孕育预处理[J].

铸造, 2009, 58(3): 279–281.

ZHANG Wenhe, DING Jun, NIE Furong. SiC inoculation pretreatment of cast iron[J]. Foundry, 2009, 58(3): 279–281. |

| [13] |

雷富军. 球墨铸铁球化及其孕育处理研究进展[J].

热加工工艺, 2008, 37(13): 125–127.

LEI Fujun. Research progress on spheroidization and inoculation processing of spheroidal graphite cast iron[J]. Hot working technology, 2008, 37(13): 125–127. |

| [14] | POPESCU M, ZAVADIL R, SAHOO M. SiC-the most efficient addition to increase the nodule count in ductile iron[J]. International journal of metalcasting, 2009, 3(1): 53–63. DOI:10.1007/BF03355441 |